Jak powstaje płytka drukowana?

Obwód drukowany, zwany też płytką drukowaną (ang. Printed Circuit Board - PCB) to nieprzewodząca, sztywna płaszczyzna o określonej grubości. Na jej powierzchni (na jednej stronie lub po obu) znajdują się warstwy miedzi naniesione równomiernie na całej powierzchni. Taki półprodukt jest bazą do produkcji płytek.

W fabryce płytek drukowanych na oczyszczoną powierzchnię miedzi nanosi się mozaikę przyszłych ścieżek i pól lutowniczych. Metody są różne, ale cel jeden: ochronić wybrane pola miedzi przed usunięciem. Ten etap (i następne) można nawet wykonać w domu!

Tak przygotowana płytka poddawana jest procesowi trawienia, czyli umieszcza się ją w substancji zwanej wytrawiaczem. Wytrawiacz “zjada” osłoniętą miedź, tworząc związek chemiczny (np. siarczan, cytrynian lub azotan miedzi), przez co zostaje ona tylko w uprzednio zabezpieczonych miejscach. Wytrawiacz nie może działać zbyt długo (czas to pieniądz), a jednocześnie nie może być zbyt agresywny, aby nie powodował podtrawiania - czyli nie “zjadał” miedzi z brzegów obszarów znajdujących się pod przykryciem.

Kiedy wytrawianie dobiegnie końca niepotrzebny już lakier, lub inna zabezpieczająca warstwa, zostaje usunięty. Ścieżki i pola lutownicze są już na naszej płytce!

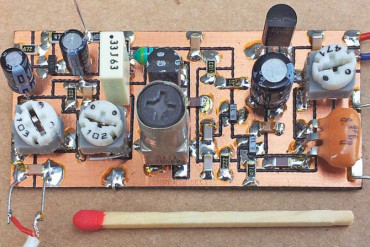

Taką płytkę można powiercić, wykonując w niej otwory między innymi na nóżki elementów przewlekanych oraz na śrubki mocujące. Płytka może już pełnić swoją funkcję!

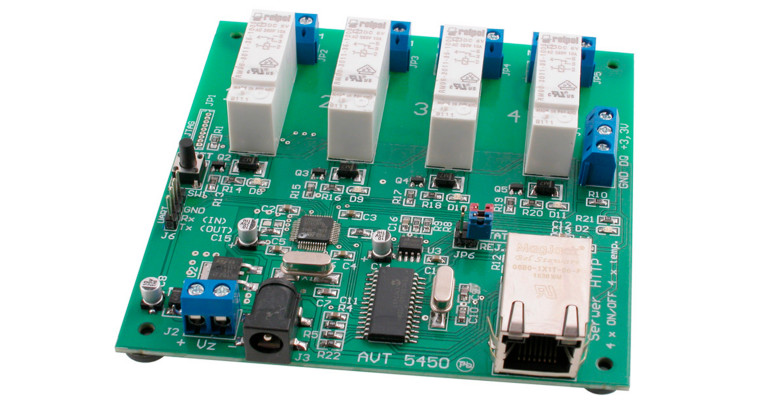

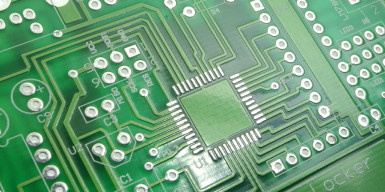

Na te fragmenty miedzi, które mają pozostać zasłonięte, nanosi się izolacyjny lakier, tak zwaną soldermaskę. Jeżeli dodatkowo pola lutownicze zostaną pocynowane lub pozłocone, ułatwi to ich lutowanie. Przyda się również metalizacja przelotek na płytkach dwu- i wielowarstwowych, aby prąd mógł przechodzić między ścieżkami na różnych warstwach. Jeszcze opisy i… gotowe!

Te etapy zazwyczaj są wykonywane w fabrykach specjalizujących się w płytkach. Niektórzy amatorzy z powodzeniem próbują w swoich domach robić płytki, które w niczym nie ustępują fabrycznym.

Słowniczek terminów

W powyższym opisie znalazło się wiele określeń, które nie dla każdego mogą być jasne. Tymczasem sami elektronicy i producenci używają ich swobodnie na co dzień, ponieważ są stałym elementem ich języka branżowego. Przyjrzyjmy się im.

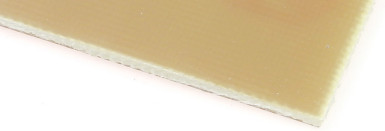

Laminat

To potoczne określenie podłoża, na którym znajdują się ścieżki i elementy. Najczęściej faktycznie ma formę laminatu szklano-epoksydowego: tkanina z włókna szklanego została nasączona żywicą epoksydową i wyrównana do uzyskania żądanej grubości. W elektronicznym żargonie nosi nazwę FR4.

FR4 to materiał tani, trwały i doskonale nadający się do zdecydowanej większości układów. Jednak inne podłoża, jak aluminiowe, teflonowe czy papierowe też są nazywane laminatami, chociaż nie mają takiej struktury. Zmorą wszystkich jest w szczególności ten ostatni materiał - zwykły papier, czasem wręcz gazety z recyklingu! - który chłonie wilgoć, przez co szybko traci swoje dielektryczne właściwości. Na szczęście można go spotkać coraz rzadziej, głównie w tanich zabawkach.

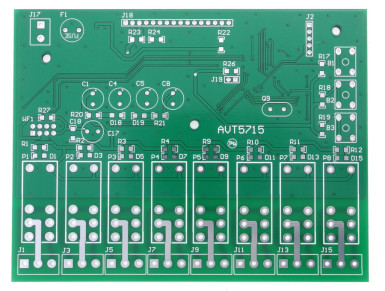

Mozaika ścieżek

Rysunek obszarów, w skali 1:1, które mają pozostać pokryte miedzią. W ich skład wchodzą nie tylko ścieżki, ale również pola lutownicze, przelotki oraz napisy czy znaczniki ułatwiające montaż automatyczny. W domowych warunkach można je nanieść na miedź przy użyciu termotransferu - drukarka laserowa tworzy wydruk na folii lub papierze kredowym, a po przyłożeniu do miedzi i podgrzaniu, toner “przykleja się” do płytki i stanowi warstwę nieprzepuszczalną dla wytrawiacza.

W warunkach przemysłowych stosowane są inne metody, które zapewniają wysoką powtarzalność: sitodruk albo fotolitografia. Idea ich stosowania jest taka sama, co termotransferu, ale możemy uzyskiwać znacznie węższe ścieżki i pola lutownicze.

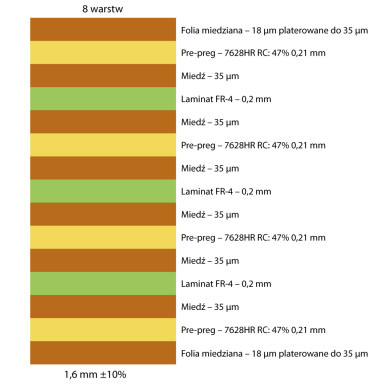

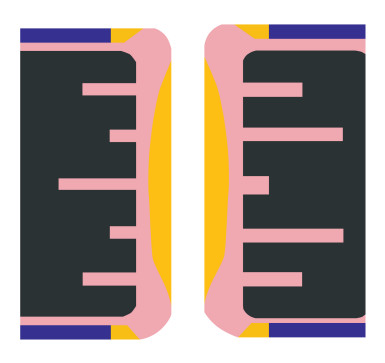

Płytka wielowarstwowa

W domowych warunkach możemy wykonać obwód składający się z co najwyżej dwóch warstw miedzi: jedna jest po jednej stronie laminatu, a druga po drugiej. Tymczasem, współczesne układy elektroniczne są montowane na płytkach 4-, 6-, 8- a nawet 16-warstwowych! Jak się je robi? Otóż początkowe etapy produkcji są dokładnie takie same, z tą różnicą, że poszczególne warstwy laminatu (pokrytego obustronnie miedzią) są odpowiednio cienkie. Poniżej przykładowy rozkład warstw (tzw. stack-up) płytki 8-warstwowej:

Poszczególne, wewnętrzne warstwy laminatu po wytrawieniu mozaiki ścieżek są składane jedna na drugą z użyciem tzw. prepregów pomiędzy nimi. Po sprasowaniu i podgrzaniu takiego pakietu, prepregi spoją płytkę w monolit.

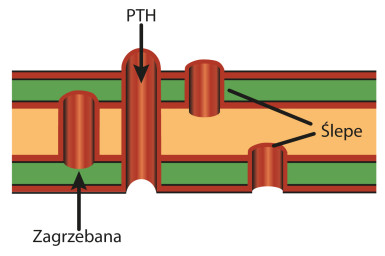

Metalizacja otworów i przelotki

W płytkach dwu- i wielowarstwowych, połączenia między warstwami są wykonywane przez metaliczną warstwę, nanoszoną na wnętrze otworów. Dzięki niej możliwy jest kontakt elektryczny między ścieżkami leżącymi na różnych warstwach. Ponadto, taki otwór tylko nieznacznie zmniejsza swoją średnicę wewnętrzną (nie staje się ślepy), więc można w niego włożyć nóżkę elementu w obudowie przewlekanej i przylutować. Spoiwo wpłynie wtedy do wnętrza otworu, poprawiając przy tym połączenie.

Wystarczy, aby ścieżki, które mają uzyskać połączenie, leżały tuż przy otworze. Metalizacja wnika do wnętrza otworów i spaja się z odsłoniętymi fragmentami miedzi na brzegach. Parametry elektryczne takiego połączenia nie są tak dobre jak litej, miedzianej ścieżki, dlatego w wielu miejscach stosuje się wiele przelotek połączonych równolegle, aby zmniejszyć ich wypadkową rezystancję. Ponadto, ułatwiają również odprowadzenie i rozproszenie ciepła z obudowy elementu.

Przelotki to metalizowane otwory, które nie są przeznaczone do włożenia w nie nóżek elementów, a jedynie przewodzą prąd. W domowych warunkach również można wykonać metalizację otworów na płytkach dwustronnych, na przykład z użyciem specjalnych, miedzianych tulejek.

Niektóre zaawansowane fabryki umożliwiają tworzenie tzw. przelotek zagrzebanych, czyli wykonanych tylko między wewnętrznymi warstwami miedzi albo ślepych, między zewnętrzną i wewnętrzną warstwą. Nie są to otwory na wylot, idące przez całą grubość płytki (tzw. PTH), więc nie zajmują niepotrzebnie miejsca po obu jej stronach. Stosowane są w układach o bardzo wysokim zagęszczeniu elementów lub pracujących na bardzo wysokich częstotliwościach.

Soldermaska

Kolejne pojęcie, którego spolszczenie poszło bardzo słabo. To lakier, który nanosi się na miedź po jej wytrawieniu. Ma dwie funkcje:

- chroni ścieżki przed wpływem czynników zewnętrznych (wilgoć, tlen, siarka, inne zanieczyszczenia)

- zapobiega rozlewaniu się spoiwa lutowniczego poza wyznaczone pola lutownicze

Gdyby miedź zostawić bez żadnego zabezpieczenia, w niedługim czasie pokryłaby się patyną albo nawet uległa całkowitej korozji. Tymczasem nie chcemy, aby połączenia między elementami stawały się coraz cieńsze i słabsze, więc trzeba temu zapobiec - najlepiej, przez nałożenie soldermaski. Zazwyczaj ma kolor zielony, ale niektóre fabryki mają w ofercie nawet czarny, matowy lakier - bardzo elegancki.

Poza rolą ochronną, soldermaska “trzyma w ryzach” spoiwo lutownicze, które - dzięki niej - nie rozlewa się po ścieżkach w trakcie lutowania. Zostaje jedynie na wyznaczonych polach. Ma to znaczenie szczególnie w układach montowanych automatycznie, gdzie ilość pasty lutowniczej jest ściśle określona. Gdyby część z niej rozlała się po ścieżce, element mógłby być przylutowany za słabo lub nawet w ogóle. Ponadto, grubość ścieżek jest wszędzie taka sama, bo zostały przykryte soldermaską, co ma znaczenie w układach wielkiej częstotliwości.

Podsumowanie

Płytki drukowane w dzisiejszej elektronice to podstawa jej funkcjonowania. Niektóre układy, zwłaszcza pracujące z sygnałami o wysokich częstotliwościach, bez odpowiedniego podłoża nie mogłyby w ogóle działać!