Przy różnych okazjach zachęcam do tej ekologicznej metody i cieszę się, że sporo Czytelników EdW radzi sobie już całkiem dobrze! Jakie są zalety i wady tej metody?

Zalety to: prosty sposób wykonania projektu płytki, nie jest potrzebny komputer i programy, szybkie wykonanie płytki, tanie narzędzia, wnoszenie poprawek na każdym etapie, nie są potrzebne chemiczne odczynniki.

Wady metody: nadaje się raczej do wykonywania pojedynczych egzemplarzy, wymaga nabycia pewnej wprawy.

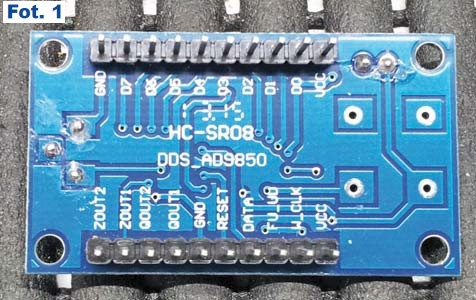

Może zacznijmy od tego, co będzie nam potrzebne do przygotowania, zaprojektowania i wykonania płytki. Przykładowo będzie wykonana płytka do zamocowania modułu syntezy DDS z układem AD9850. Celowo wybrałem taką prostą płytkę, żeby Czytelnik mógł dokładnie zapoznać się z metodę a potem samemu spróbować swoich sił przy własnych układach.

Co będzie potrzebne do ręcznego frezowania płytek?

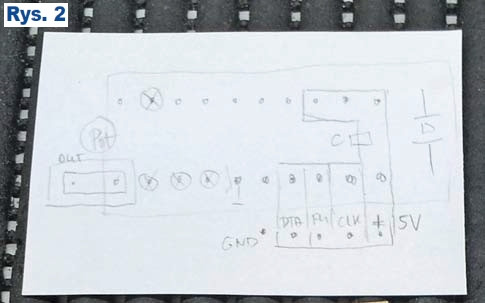

Na początku będzie to zwykła kartka papieru, wydruk aplikacji lub zdjęcie modułu (fotografia 1) i oczywiście schemat ideowy. Wydruk lub zdjęcie pozwoli nam na ustalenie poszczególnych wyprowadzeń modułu, czyli umiejscowienie wejść sterujących, punktów zasilania, podłączenia masy oraz wyjść sygnałowych. Jeżeli wiemy już, które wejścia będą wykorzystane, a które nie (schemat ideowy), szybko powstaje na pomocniczej kartce wstępny szkic połączeń (rysunek 2). Następnie musimy wykonać ten sam rysunek już na papierze milimetrowym, ale w skali 1:1.

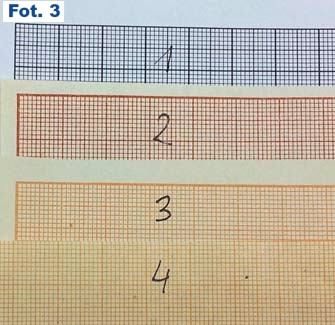

Proszę spojrzeć na fotografię 3, są tam pokazane cztery próbki papieru. Ta z numerem 1 to wydruk według wzoru znalezionego w Internecie. Kolejne to zakupione w sklepach papierniczych gotowe papiery. Polecam takie najbardziej „blade” z numerem 4.

Dlaczego? Ponieważ do rysowania będziemy używać ołówka automatycznego z grafitem 0,5mm/3B. Na tych ciemnych po prostu nie będzie widać naszego rysowania. I tu pojawia się pierwszy problem. Odległości pomiędzy wyprowadzeniami większości elementów są „calowe” a dokładniej wynoszą 0,1cala, jak kto woli 100 milsów albo po prostu 2,54mm Dlatego warto poszukać i wydrukować sobie właśnie taki papier.

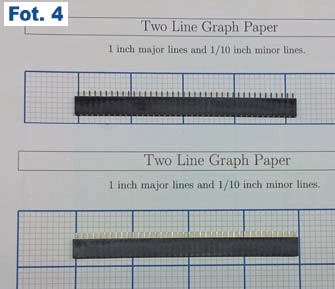

I tu następna uwaga, wydruk należy wykonać po wyłączeniu funkcji „dopasuj do strony”. Po wydruku najlepiej sprawdzić za pomocą gniazda jednorzędowego goldpin, czy wyprowadzenia pokrywają się dokładnie z siatką na wydruku. Zły i dobry wydruk pokazuje fotografia 4.

Jeżeli to już mamy opanowane, możemy nasz szkic przenieść na papier milimetrowy lub calowy. Ja zrobiłem to na papierze milimetrowym (trudniej), dopasowując „ręcznie” odległości między wyprowadzeniami. Do korekty używamy dobrej, miękkiej gumki. Efekt widzimy na fotografii 5.

Następnym etapem będzie przekopiowanie naszego rysunku i punktów, gdzie będą przyszłe otwory, na płytkę foliowaną jednostronnie miedzią. Ja używam w tym celu jednego ze szpikulców pokazanych na fotografii 6.

Można samemu wykonać taki szpikulec z końcówki wtryskowej lub zaostrzonego pręta ze stali HSS (np. ze złamanego wiertła). Zadbać należy tylko, żeby był odpowiednio ostry. Na płytce laminatu dobrze widać punkty, które potem uzupełniamy ołówkiem w mozaikę połączeniową.

Jak wiercić otwory w płytce do montażu elektroniki?

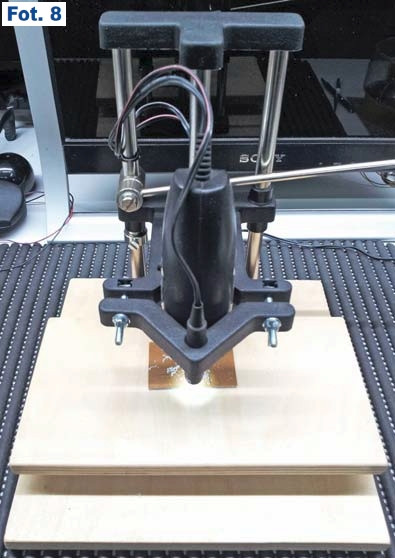

Można zrobić to za pomocą trzymanej w ręce wiertarki, przykładowo takiej z fotografii 7 lub tak jak w moim przypadku, zamocowanej w statywie jak na fotografii 8.

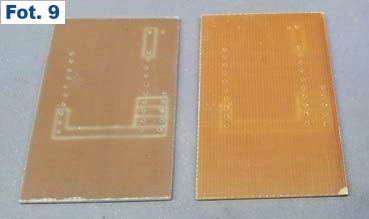

Punkty, które wykonaliśmy szpikulcem, zapewnią przy tym dobre prowadzenie dla wiertła. Wiercona „ręcznie” (nierówne otwory) i ze statywu płytka pokazana jest na fotografii 9.

I przyszedł czas na chyba najtrudniejszą czynność, czyli samo frezowanie ścieżek, a właściwie przerw między nimi. Oczywiście potrzebne będzie odpowiednie narzędzie. Ja na początku stosowałem przyrząd wykonany samodzielnie z połączenia uchwytu tzw. prostnicy z silnikiem pochodzącym z profesjonalnego napędu przełącznika. Potem w 1995 zakupiłem gotowy zestaw (zdjęcia w materiałach dodatkowych).

Kilka lat temu wypróbowałem przy frezowaniu wiertarkę z fotografii 6, a ostatnim hitem stał się kupiony pod koniec 2018 roku przyrząd do frezowania paznokci z fotografii 10 :) . Jak dobrze poszukamy na aukcjach, to za niecałe 20 złotych możemy już zacząć przygodę.

Jak frezować płytki do montażu elektroniki?

Z wypróbowanych i pokazanych w powiększeniu na fotografii 11 polecam ten z kulistą końcówką.

Średnica końcówki to 0,9 lub 1mm, koniecznie utwardzone, bo zwykłe frezy bardzo szybko się tępią przy obróbce płytek z laminatu epoksydowo-szklanego. W opisach aukcji opisane jako węglik lub utwardzone. Zamocowany w uchwycie frez nie powinien wykazywać zbyt dużego „bicia”, w przeciwnym razie frezowane rowki będą miały poszarpane krawędzie i trudno będzie frez prowadzić po narysowanych liniach. Potrzebna będzie jeszcze mała prowadnica. Ja wypraktykowałem taką zrobioną z laminatu o grubości 3mm. Można też skleić dwie płytki o grubości 1,5mm (fotografia 12). W sumie niby drobiazg, ale od niego zależy przyszły komfort pracy.

Jakie obroty stosować przy frezowaniu?

Proszę spojrzeć na fotografię 13. Od strony lewej małe obroty ok. 2000, potem 4500 i ostatni rowek 11000, maksymalne, jakie „wykręca” moja frezarka do paznokci.

Proces frezowania płytki do montażu elektroniki

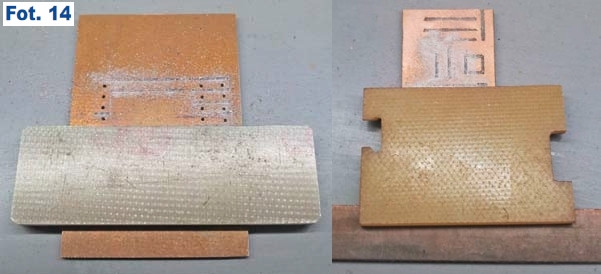

Płytkę kładziemy najlepiej na silikonowej folii, a jeżeli płytka jest mała, stosujemy dodatkową podkładkę pod prowadnicę, kawałek płytki o takiej samej grubości jak ta, którą frezujemy. Pokazuje to fotografia 14. Potrzebne jest też bardzo dobre oświetlenie. Włączamy frezarkę i przyciskamy prowadnicę do płytki, następnie przyciskamy frez do krawędzi prowadnicy i stopniowo dociskamy końcówkę do linii prowadzącej na płytce. Jeżeli wszystko zrobicie jak należy, to prowadząc powoli i równomiernie frez po linii, uzyskacie rowek o potrzebnej głębokości i jednakowej szerokości. Głębokość ta zależy od siły nacisku końcówki freza do płytki.

Jeżeli frez ma tendencję do wyskakiwania z rowka, to należy go lepiej docisnąć do prowadnicy. Te kilka zależności trzeba niestety opanować samemu. Jeżeli wszystkie poziome rowki mamy wyfrezowane, obracamy płytkę o 90 stopni i wykonujemy pionowe rowki.

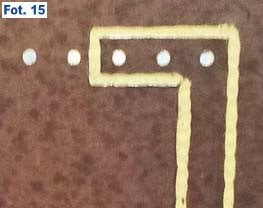

Po tym etapie sprawdzamy „pod światło” (fotografia 15), czy nie pozostały przypadkiem miedziane mostki między ścieżkami. W razie potrzeby robimy mały retusz.

I to w zasadzie wszystko. Teraz pozostaje przeszlifowanie gąbką ścierną i pokrycie płytki kalafonią tak jak robimy przy innych metodach. Reszta to nabycie odpowiedniej praktyki. Zapewniam, że już druga i trzecia płytka będzie z pewnością lepsza i ładniejsza.

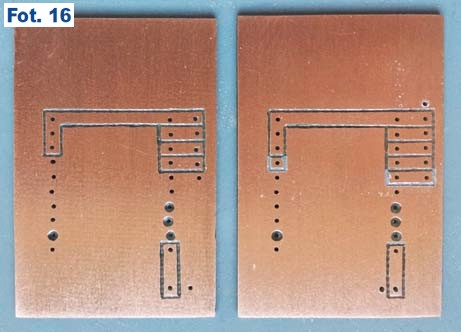

Upps! Mała (zamierzona) pomyłka i trzeba zrobić małą korektę na płytce… Żaden problem, poprawiony rysunek i dwie płytki, jedna z widocznymi poprawkami, pokazane są na fotografii 16.

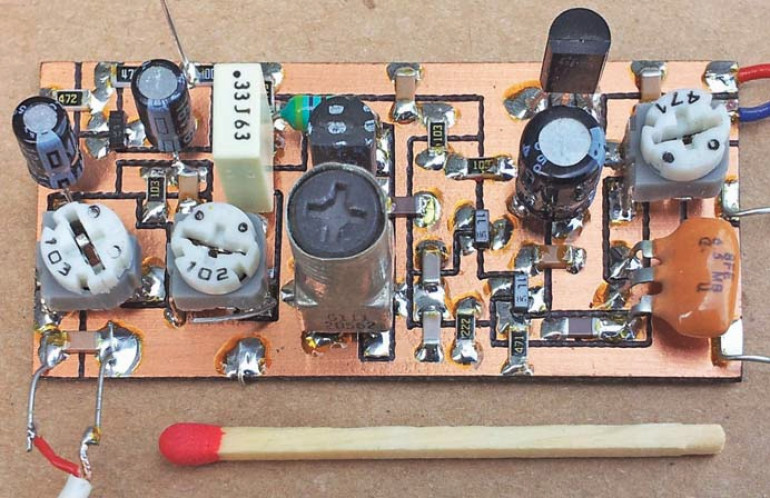

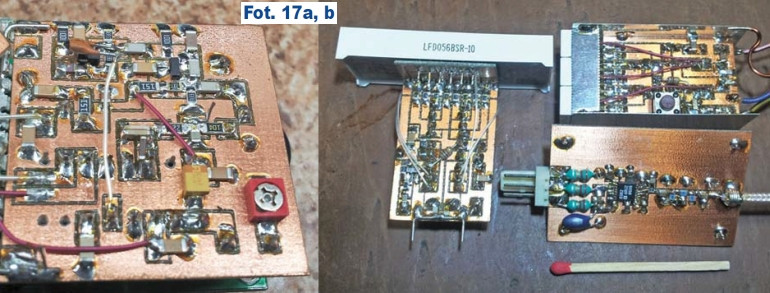

Oczywiście metodę frezowania można stosować przy płytkach do montażu SMD i do układów pracujących na wysokich częstotliwościach. W ostatnim przypadku stosujemy płytki dwustronnie miedziowane, dolna warstwa stanowi ekran i połączona jest z górną masą w wielu miejscach po obwodzie. Kilka przykładów pokazują fotografie 17a, 17b i 17c.

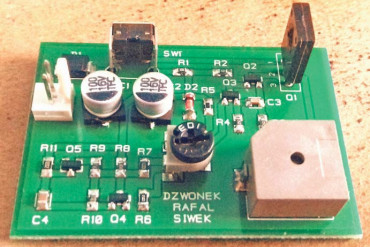

Wspomnę też, że przy aplikacjach bardziej precyzyjnych stosuję tzw. „surówki”, przykłady na fotografii 18. Ułatwiają one wykonanie projektu w przypadku zastosowania elementów w typowych obudowach. Oczywiście resztę trzeba samemu „wyrzeźbić” – fotografia 19 :) .

No cóż, zachęcam gorąco do wypróbowania metody i życzę dużo udanych i ładnych płytek. Jakby były jakieś problemy w temacie, proszę śmiało pytać!