Sterowanie MOSFET-a ("Jednokierunkowe" regulatory impulsowe)

Zasadniczo MOSFET jest sterowany napięciowo i w obwodzie bramki nie powinien płynąć prąd.

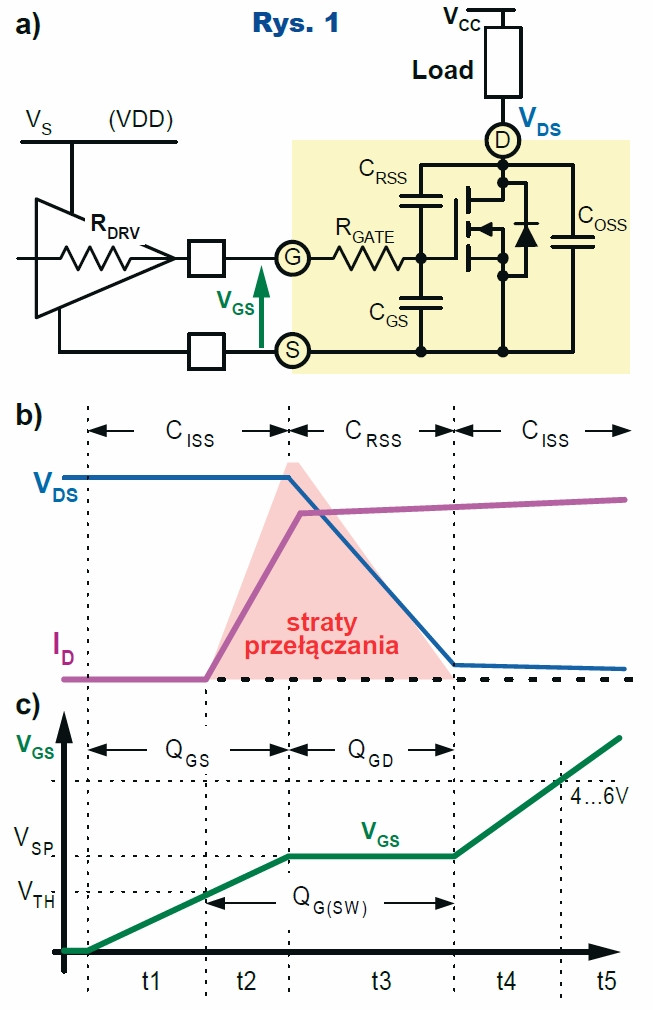

Tak, ale tylko w warunkach ustalonych. Natomiast w warunkach pracy impulsowej trzeba naładować i rozładować wejściową pojemność MOSFET-a. Rysunek 1a pokazuje m.in. schemat zastępczy MOSFET-a. Zawiera on trzy pojemności, które w każdym cyklu załącz/wyłącz trzeba na przemian naładować i rozładować. Wprawdzie do tego potrzebna jest pewna ilość energii, ale pojemności są małe, rzędu najwyżej pojedynczych nanofaradów, więc energia potrzebna do przeładowania tych pojemności jest mała i nie warto byłoby o niej wspominać.

Jest jednak inny, poważniejszy problem. Otóż na bramkę powinien być podawany czysty impuls prostokątny i wtedy MOSFET byłby przełączany bardzo szybko, niemal bez strat. W praktyce napięcie na bramce (UGS) wcale nie ma kształtu prostokątnego. Układ sterujący (driver) ma jakąś ograniczoną wydajność prądową, co na rysunku 1a jest reprezentowane przez rezystancję oznaczoną RDRV. W obwodzie bramki MOSFET-a występuje też niewielka rezystancja szeregowa RGATE.

Dlatego po pojawieniu się na wejściu drivera impulsu prostokątnego napięcie na bramce nie ma kształtu prostokąta, tylko narasta płynnie, jak wyznacza to stała czasowa, jaką tworzą wspomniane rezystancje oraz pojemności wewnętrzne tranzystora. Rysunek 1b pokazuje przebiegi prądu drenu ID, napięcia na tranzystorze UDS, a rysunek 1c – napięcia na bramce UGS podczas włączania tranzystora. Dopóki napięcie na bramce nie osiągnie progu przełączania (VTH = UGSth), MOSFET jest zatkany: prąd drenu (ID) nie płynie, napięcie na drenie (UDS) jest równe napięciu zasilania. Na rysunku 1c jest to odcinek czasu oznaczony t1.

Gdy rosnące napięcie bramki przekroczy próg UGSth, MOSFET zaczyna się otwierać i prąd drenu rośnie (odcinek czasu oznaczony t2). Gdy napięcie drenu (UDS) zaczyna się zmniejszać (odcinek czasu oznaczony t3), daje o sobie znać dodatkowe niekorzystne zjawisko. Mianowicie pojemność CRSS między drenem i bramką (tzw. pojemność Millera) tworzy obwód ujemnego sprzężenia zwrotnego. Bez wchodzenia w szczegóły można powiedzieć, że pojemność ta opóźnia proces przełączania. Później, gdy tranzystor się otworzy (odcinki czasu oznaczone t4, t5), dalszy wzrost napięcia bramki ma znikomy wpływ na sytuację (jedynie odrobinę zmniejsza rezystancję RDSon i napięcie UDS).

W kontekście sterowania silników PMDC ważne jest, że w odcinkach czasu oznaczonych t2 i t3 zarówno prąd ID, jak i napięcie UDS mają niezerowe, znaczące wartości i właśnie wtedy w tranzystorze wydziela się znacząca moc strat (p = u * i), co na rysunku 1c jest zaznaczone różową podkładką.

Przypomnijmy, że przy zatkanym tranzystorze straty są równe zeru, bo prąd jest równy zeru. Przy w pełni otwartym tranzystorze straty mocy też są niewielkie: choć prąd jest duży, ale przy prawidłowo dobranym tranzystorze MOSFET napięcie na tranzystorze jest znikome i związana z tym moc strat wynosi tylko

P = ID *UDS = I2 * RDSon

Natomiast w momentach przełączania chwilowe straty mocy są wielokrotnie większe, bo i prąd, i napięcie są duże. Jeżeli jednak przełączanie trwa bardzo krótko, pojedyncza porcja energii jednorazowo zamieniana na ciepło przy zmianie stanu tranzystora jest mała. Natomiast gdy przełączanie jest bardzo powolne, taka jednorazowa porcja ciepła jest dużo większa. Straty przełączania zależą więc od szybkości procesu przełączania, ale też od częstotliwości – czym większa częstotliwość, tym większe są sumaryczne straty przełączania.

Trzeba też podkreślić, że omawiane straty przełączania to wydzielanie ciepła w strukturze otwieranego czy zamykanego MOSFET-a (p = u * i). Są one wielokrotnie większe niż straty energii związane z przeładowaniem pojemności MOSFET-a.

Jeżeli rezystancje w obwodzie bramki są małe, czyli gdy duży jest prąd przeładowania pojemności MOSFET-a, wtedy odcinki czasu t2 + t3 są krótkie, a tym samym całkowite straty przełączania są małe. Generalnie przy impulsowym sterowaniu MOSFET-ów stosuje się obwody/ układy sterujące o jak największej wydajności prądowej rzędu 1 ampera albo więcej, aby skrócić czas przełączania i zmniejszyć straty.

Generalnie między driverem a bramką MOSFET-a nie włącza się żadnej rezystancji (jak na rysunkach 1, 3 w poprzednim odcinku). Czasem w obwodzie bramki stosuje się szeregowe rezystory, ale o bardzo małej rezystancji, 4,7...22 omów (jak na rysunku 4a w poprzednim odcinku). Obecność szeregowej rezystancji 10kΩ w jednym z układów na rysunku 2 z poprzedniego odcinka wygląda na błąd (prawdopodobnie wynikający z zastąpienia darlingtona MOSFET-em IRF540).

Tak duża rezystancja szeregowa dramatycznie zmniejsza prąd przeładowania pojemności MOSFET-a do wartości rzędu 1 miliampera i spowalnia proces przełączania, a przez to zdecydowanie i zwiększa straty, co może wręcz uniemożliwić pracę przy dużych częstotliwościach.

Tylko w nielicznych przypadkach uzasadnione może być stosowanie szeregowych rezystorów „bramkowych” o znacznej wartości, znacząco zmniejszających szybkość przełączania, co zwiększa straty, ale za to redukuje generowane zakłócenia. To już jednak zagadnienie dla bardziej zaawansowanych.

Duża wydajność drivera jest bezwzględnie konieczna w przetwornicach impulsowych, które pracują przy częstotliwościach nawet znacznie powyżej 100kHz. Sterowniki silników DC pracują przy znacznie mniejszej częstotliwości, ale i w nich zwykle staramy się zwiększyć prąd przełączania bramki nawet do ponad 1 ampera, co na rysunku 4a z poprzedniego odcinka realizuje para tranzystorów BD139/BD140.

Przy sterowaniu silników częstotliwości są mniejsze i zazwyczaj wystarczy szybkość przełączania zapewniana przez popularne układy scalone, czy to układy CMOS400, czy kostkę 555, czy wzmacniacze operacyjne, z wyjściami o wydajności od kilkudziesięciu do kilkuset miliamperów, co zapewnia w miarę szybkie przełączanie wystarczające przy częstotliwościach do 20kHz.

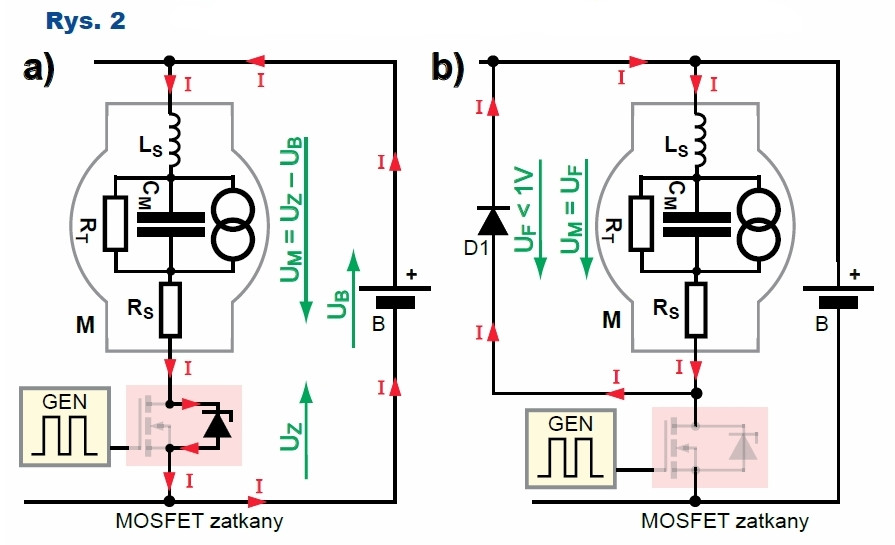

Dioda w "jednokierunkowych" regulatorach impulsowych

W większości prostych „jednokierunkowych” sterowników równolegle do silnika włączona jest „odwrotnie” dioda „rozładowująca”.

Teoretycznie MOSFET ma wbudowaną pasożytniczą strukturę diodową, która zachowuje się nie tylko jak zwykła dioda, tylko jak dioda Zenera znacznej mocy. Teoretycznie właśnie przez taką diodę Zenera mógłby płynąć prąd rozładowania indukcyjności silnika w chwilach, gdy MOSFET jest zatkany, a indukcyjność silnika stara się podtrzymać przepływ prądu. Prąd w chwilach zatkania tranzystora płynąłby wtedy przez baterię, w obwodzie pokazanym na rysunku 2a. W zasadzie jest to możliwe, zwłaszcza gdy MOSFET – klucz jest dobrany z zapasem.

Jest możliwe, ale wcale nie jest to dobre rozwiązanie. Między innymi dlatego, że w chwilach, gdy MOSFET jest zatkany, nadal płynie przezeń duży prąd, a napięcie na nim jest znacznie wyższe (!) niż napięcie zasilające. W tranzystorze (w strukturze diodowej) w tych chwilach będzie się wydzielać bardzo duża moc strat (P = I * UZ), co oczywiście jest bardzo niekorzystne.

Dlatego w tego typu prostych regulatorach prędkości silników DC z reguły stosuje się klasycznie włączoną diodę według rysunku 2b.

Na zamieszczonych w poprzednim odcinku rysunkach 1, 3 sugeruje się użycie klasycznych diod 1N4007. Przy niezbyt dużych częstotliwościach i niewielkich silnikach może to być akceptowalne. Jednak dla zmniejszenia strat warto tu stosować diody Schottky’ego o prądzie stosownym do prądu roboczego użytego silnika.

Chodzi m.in. o straty „statyczne”, czyli moc wydzielającą się w diodzie podczas przepływu przez nią prądu, których wielkość wyznacza m.in. napięcie przewodzenia UF (P = I * UF). Dioda Schottky’ego ma mniejsze napięcie przewodzenia, co ma znaczenie przy silnikach o prądzie większym niż 1A.

Diody Schottky’ego są też dużo szybsze, co oznacza mniejszą akumulację ładunku i mniejsze straty przy ich wyłączaniu.

Praktyka - sterowanie jednokierunkowe niedużych silników

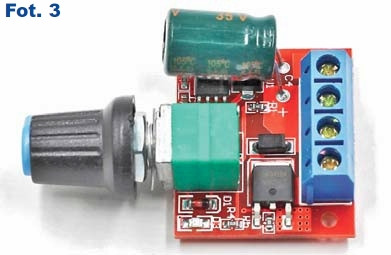

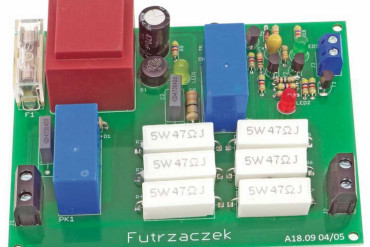

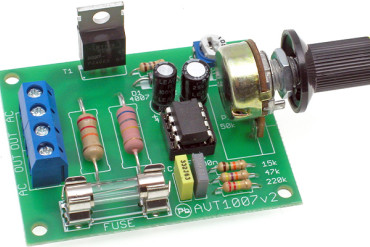

W praktyce przy sterowaniu jednokierunkowym niedużych silników wystarczają proste, popularne jednokierunkowe regulatory prędkości silników z jednym MOSFET-em i jedną diodą (Schottky’ego). Można je zrealizować samodzielnie. W handlu dostępne są też liczne gotowe do użycia moduły, zawierające odpowiedni generator PWM.

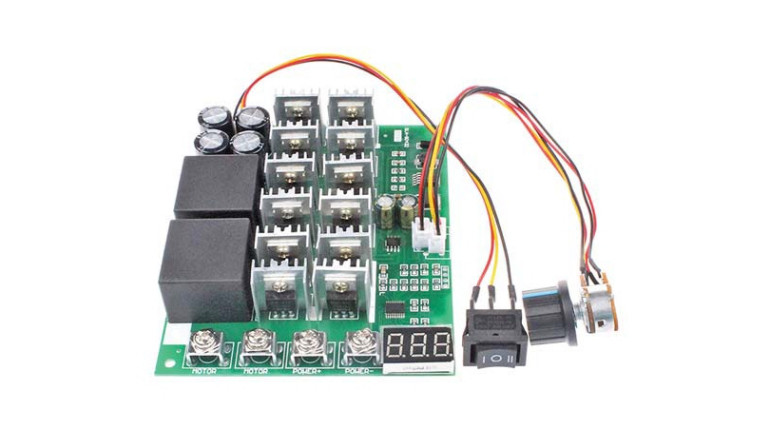

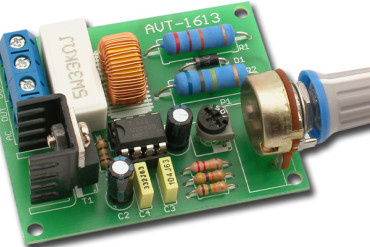

Przykład z fotografii 3 to moduł sterownika o prądzie do 5A i napięciu zasilania 4,5...35V, kosztujący w Polsce kilkanaście złotych. Z kolei fotografia 4 pokazuje sterownik 10A 12–40V, kosztujący w Chinach (darmowa wysyłka) około 10 złotych.

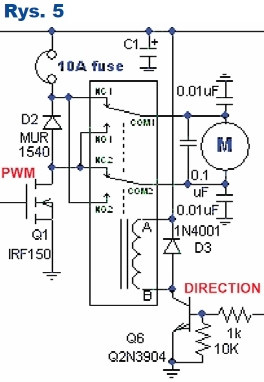

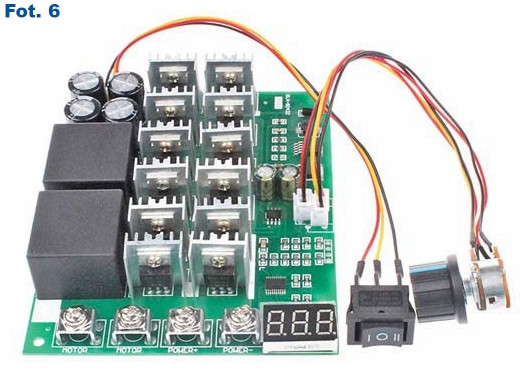

Aby zmienić kierunek obrotów silnika, można zastosować podwójny przełącznik (przekaźnik) według idei z rysunku 5. Na fotografii 6 pokazany jest potężny moduł regulatora silnika DC 100A/55V z takim przełącznikiem, kosztujący w Chinach około 60zł.

W następnym odcinku omówimy bardziej zaawansowane rozwiązania regulatorów.