W regulatorze liniowym prąd płynie przez element regulacyjny i na elemencie tym występuje spadek napięcia, potrzebny do zmniejszenia prędkości obrotowej silnika. Powoduje to wydzielanie mocy strat w postaci ciepła P = U*I, co ma znaczenie zwłaszcza przy silnikach większej mocy.

Natomiast przy sterowaniu impulsowym element regulacyjny jest albo całkowicie zamknięty, więc prąd równa się wtedy zeru, albo też jest całkowicie otwarty i spadek napięcia na nim w idealnym przypadku jest równy zeru, więc straty mocy P = U*I zawsze byłyby zerowe (pomijając chwile przełączania). Idealny regulator impulsowy miałby sprawność równą 100%.

Przypomnijmy też, co najważniejsze: chodzi o impulsy napięcia, ponieważ o prędkości obrotowej decyduje wartość napięcia zasilającego. Przy sterowaniu impulsowym o prędkości decyduje średnia (uśredniona) wartość napięcia impulsów doprowadzonych do silnika.

Jeżeli dodatkowo częstotliwość tych impulsów będzie odpowiednio duża, prąd płynący przez silnik zostanie skutecznie uśredniony i będzie to „gładki” prąd stały.

Pamiętamy też, że wartość prądu silnika zasadniczo nie zależy od napięcia zasilania (w idealnym, bezstratnym silniku spoczynkowy pobór prądu byłby równy zeru, a prędkość obrotowa byłaby wyznaczona przez wartość napięcia zasilania). Mówiąc najprościej, wartość prądu płynącego przez silnik odpowiada sile (momentowi siły) wytwarzanej przez silnik. Pobór prądu zależy w sumie od tego, na ile silnik jest obciążony, czyli ile energii zmienia z postaci elektrycznej na mechaniczną.

Pamiętamy, że w silniku występuje indukcyjność (wirnika). Z jednej strony jest ona pożądana, bo uśrednia impulsy prądu. Z drugiej jednak strony powoduje ona poważny problem podczas przerywania prądu. Otóż indukcyjność, która „nie lubi zmian prądu”, będzie za wszelką cenę próbowała podtrzymać przepływ płynącego przez nią prądu i w tym celu może wytworzyć napięcie samoindukcji o „odwrotnej” biegunowości i ogromnej wartości, wielokrotnie większej niż napięcie zasilania, co grozi uszkodzeniem tranzystora-klucza sterującego impulsami.

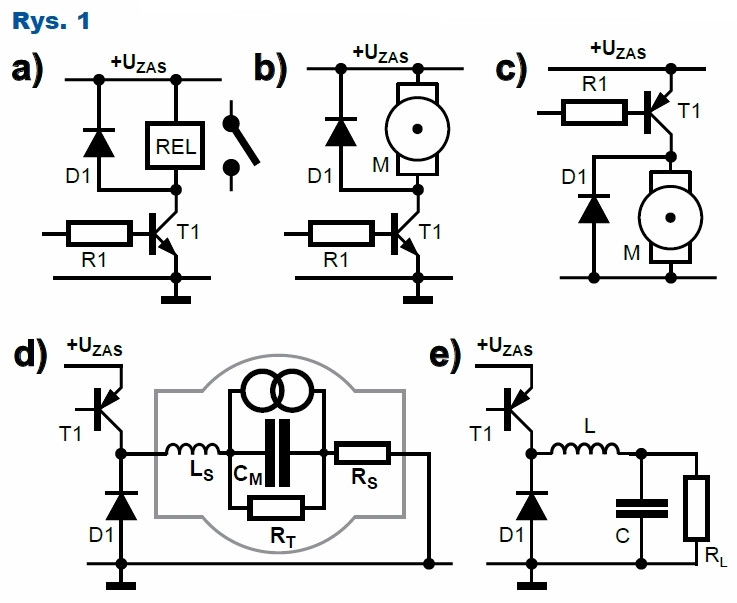

Sytuacja jest taka, jak przy sterowaniu przekaźnika, który też ma jakąś indukcyjność. W klasycznym układzie sterowania przekaźnika włączamy diodę po to, by w chwili zatkania tranzystora cewka mogła się rozładować. Tuż po zatkaniu tranzystora prąd przez chwilę będzie płynął przez przekaźnik w tym samym kierunku przez „odwrotnie” włączoną diodę, jak ilustruje to rysunek 1a.

Podobnie jest z silnikiem: przy impulsowym sterowaniu silnika koniecznie trzeba zapewnić drogę przepływu prądu w chwilach rozładowania indukcyjności wirnika L.

Najpopularniejszy prosty sposób, analogiczny do przekaźnika, pokazany jest na rysunku 1b. Jeżeli silnik dołączony jest do ujemnej szyny zasilania, układ sterowania może wyglądać jak na rysunku 1c.

W obu przypadkach maksymalne napięcie na (zatkanym) tranzystorze będzie równe sumie napięcia zasilania (UB) i napięcia przewodzenia diody (ok. 1V lub mniej).

Gdy ten ostatni schemat rozrysujemy jak na rysunku 1d, zauważymy niewątpliwe podobieństwo do przetwornicy obniżającej (buck, step-down). A gdy pominiemy niewielką rezystancję szeregową RS, otrzymamy klasyczny schemat przetwornicy obniżającej, pokazany na rysunku 1e.

Takie rozwiązania sterownika z tranzystorem i z diodą według rysunku 1 bardzo często są stosowane w praktyce.

I tu ważna wiadomość: zaprojektowanie przetwornicy obniżającej jest trudnym zadaniem, bo optymalnie trzeba dobrać szereg elementów i ich parametrów, natomiast stworzenie sterownika silnika jest nieporównanie prostsze!

Tak naprawdę to nie trzeba mieć prawie żadnej wiedzy. Indukcyjność LS oraz rezystancja szeregowa RS wynikają z budowy silnika i nie mamy na nie wpływu. Zastępcza pojemność mechaniczna CM wprawdzie nie jest stała, bo zależy też od warunków jego pracy, ale to nie jest problemem.

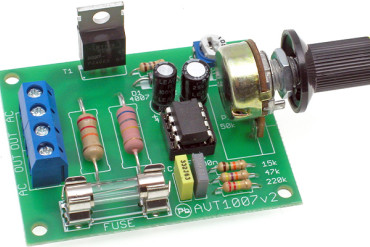

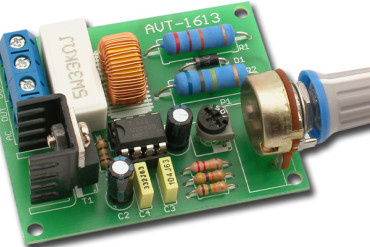

Projektując regulator do komutatorowego silnika prądu stałego, musimy tylko zastosować klucz – tranzystor o odpowiedniej obciążalności prądowej i napięciowej oraz sterownik PWM (generator o zmiennym wypełnieniu) o sensownej częstotliwości pracy.

Częstotliwość pracy (impulsy zasilającw silnik)

Częstotliwość impulsów zasilających silnik nie jest krytyczna, a to głównie dzięki bardzo dużej wartości zastępczej pojemności mechanicznej CM (związanej z bezwładnością mechaniczną), która „wygładza” zmiany prędkości obrotowej.

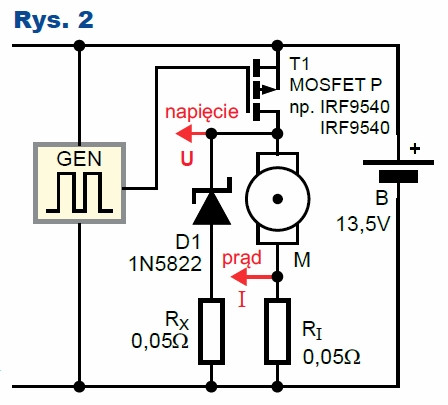

Można to zbadać w układzie z rysunku 2, gdzie jeden kanał oscyloskopu mierzy spadek napięcia na małym rezystorze szeregowym RI, czyli prąd silnika, a drugi kanał pokazuje napięcie na silniku. Dodatkowy rezystor RD pozwoli najbardziej dociekliwym (we własnym zakresie) zbadać kształty prądu silnika i diody D1. Fotografia 3 pokazuje badany silnik (stary silnik od wycieraczek, połączony z drugim, który pracuje tylko jako obciążenie – prądnica).

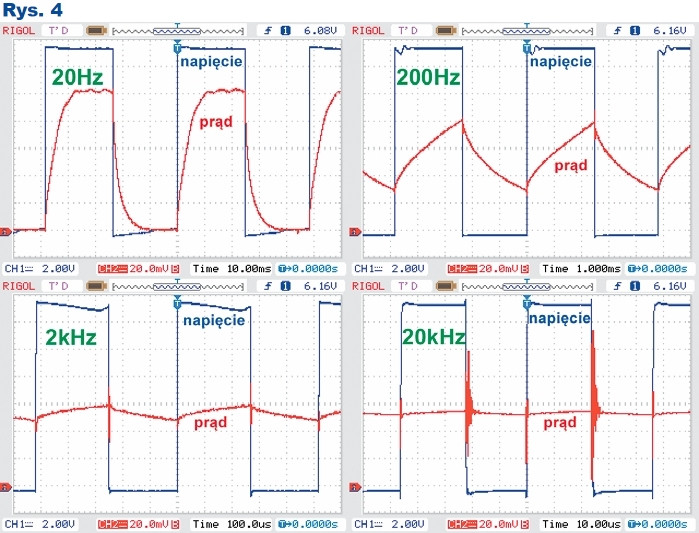

Rysunek 4 pokazuje przebiegi napięcia (kolor niebieski) i przebiegi prądu silnika (kolor czerwony). Kształt impulsów napięcia jest jednakowy (prostokąt o wypełnieniu około 50%), zmienia się tylko częstotliwość i to w szerokim zakresie. Dla innych silników przebiegi takie będą się różnić, ale będą podobne.

Jak widać, przy małej częstotliwości impulsów zasilających, równej 20Hz, prąd silnika ma kształt podobny do impulsów napięcia zasilającego. Amplituda impulsów, mierzonych jako spadek napięcia na rezystancji RI = 0,05Ω, sięga 100mV, co świadczy, że szczytowa wartość prądu to 2A (100mV / 50mΩ).

Przy takich i jeszcze mniejszych częstotliwościach impulsów ruch obrotowy może nie być wystarczająco „gładki”, bo jest wynikiem występujących okresowo „szarpnięć”. Także z uwagi na moc strat związanych z przepływem impulsów prądu lepiej jest, gdy prąd silnika jest „gładki”.

Przy częstotliwości impulsów sterujących 200Hz amplituda wahań wartości prądu jest znacznie mniejsza, ale nadal jest dość duża, rzędu 1 ampera, czyli mniej więcej ±50% wartości średniej.

Przy częstotliwości impulsów 2kHz tętnienia prądu są już niewielkie – odchylenia od wartości średniej, wynoszącej około 1 ampera, są rzędu ±100mA, czyli mniej więcej ±10%, co można byłoby spokojnie zaakceptować (o ile tylko przy częstotliwości 2kHz silnik nie będzie zanadto piszczał).

Tętnienia prądu są jeszcze mniejsze, wręcz zaniedbywalnie małe, przy częstotliwości impulsów równej 20kHz.

Tu trzeba wyraźnie podkreślić, że płynność ruchu, czyli chwilowe wahania prędkości obrotowej, zależy głównie od zastępczej pojemności mechanicznej CM, która, jak pamiętamy, reprezentuje mechaniczną bezwładność nie tylko wirnika, ale też bezwładność obciążenia. Jeżeli ta bezwładność jest bardzo duża (gdy występuje efekt koła zamachowego), silnik będzie pracował „gładko” także przy bardzo małych częstotliwościach impulsów.

Płynność ruchu obrotowego niewiele ma natomiast wspólnego z kształtem prądu. Nawet przy częstotliwości 20Hz silnik z obciążeniem o dużej bezwładności będzie pracował płynnie.

Choć przebieg prądu nie decyduje o „gładkości” ruchu obrotowego, jednak lepiej jest, gdy tętnienia prądu są małe. Szybkość i sposób narastania/opadania prądu podczas impulsów wyznaczona jest przez elektryczną stałą czasową silnika (L/RS), co najlepiej widać na przebiegach przy częstotliwości 20Hz. Przy większej częstotliwości impulsów PWM prąd ma kształt zębów piły.

Choć bardzo duża bezwładność mechaniczna wirnika i obciążenia (CM) wygładziłaby ruch obrotowy, to „szarpnięcia” nie są korzystne dla mechaniki (łożysk).

Ponadto duże zmiany prądu mogą powodować efekt magnetostrykcyjny i przykry brzęk lub pisk silnika (zależy to od szczegółów budowy, materiałów i staranności wykonania silnika).

Zasadniczo w większości przypadków można pracować z częstotliwością impulsów 1000Hz lub nawet mniejsza, ale z podanych powodów zwykle korzystniejsza jest praca przy częstotliwościach ponadakustycznych (15...20kHz), które nie dają przykrych słyszalnych efektów.

Nie warto jednak nadmiernie podwyższać częstotliwości powyżej 20kHz, ponieważ nie ma to już zalet, a tylko rosną straty przełączania MOSFET-ów oraz generowane zakłócenia, a także daje o sobie znać zjawisko naskórkowości (już przy częstotliwości 10kHz głębokość wnikania prądu w miedziany przewód wynosi tylko 0,67mm).

Ogólnie biorąc, warto pracować z możliwie niewielką częstotliwością impulsów, która zapewni akceptowalne właściwości elektryczne, mechaniczne i akustyczne.

Jeśli tylko masz oscyloskop, zachęcam do podobnego przetestowania posiadanych silników. Warto sprawdzić przebiegi bez obciążenia oraz pod obciążeniem. Ja jako obciążenie zastosowałem... drugi silnik, ale Ty możesz zastosować inne sposoby.

W następnym odcinku omówimy rozmaite rozwiązania układowe prostych sterowników silników prądu stałego z magnesami trwałymi.