Obudowa, którą będziemy projektować, przeznaczona jest do zasilacza precyzyjnego. Ze względu na jej wielkość i konieczność solidnego trzymania kilku cięższych elementów, jak zasilacz impulsowy czy radiator, obudowa będzie wykonana z indywidualnie drukowanych paneli, które później zostaną złożone razem. Część z nich będzie związana ze sobą na stałe, ale tam, gdzie może być konieczny demontaż (zasilacz jest na etapie prototypowania), zastosowane zostaną wkładki gwintowane i śruby M2,5. Dzięki temu obudowa może być wielokrotnie otwierana i zamykana bez ryzyka uszkodzenia otworów montażowych. Na początek jednak zapoznajmy się z innymi metodami.

Nakrętki wciskane, wsuwane i ukryte oraz inne opcje

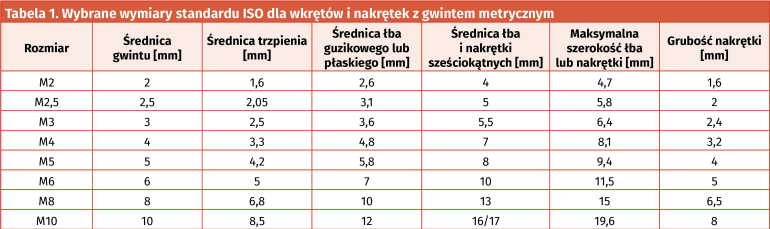

Ważną zaletą masowej produkcji jest standaryzacja wymiarów bardzo wielu komponentów. Elektronik zdaje sobie z tego sprawę na przykładzie standardowych obudów komponentów, ale standaryzacja obejmuje też wiele innych części, od wkrętów, podkładek i nakrętek, przez łożyska, silniki elektryczne, koła zębate i przekładnie, aż po wtyki, gniazda, a nawet magnesy. Dzięki temu projektant nie musi się zastanawiać, skąd weźmie pasujący komponent, a producent może mieć listę kilku czy kilkunastu dostawców potrzebnych części. W naszym konkretnym przypadku skupimy się na typowych gwintach metrycznych, czyli standardzie ISO obowiązującym od 1947 roku. Elementy te oznaczane są literą M, po której podana jest średnica gwintu i są to najbardziej powszechne na świecie elementy łączące ogólnego przeznaczenia. Tabela 1 zestawia istotne dla nas wymiary śrub i nakrętek w rozmiarach najczęściej spotykanych w druku 3D.

W przypadku nakrętek i łbów sześciokątnych podano średnicę, na której sześciokąt jest opisany, maksymalną szerokość łba lub nakrętki oraz grubość nakrętki. Ten ostatni wymiar przyda się, gdy będziemy chcieli wsunąć nakrętkę w otwór, z którego sama nie wypadnie.

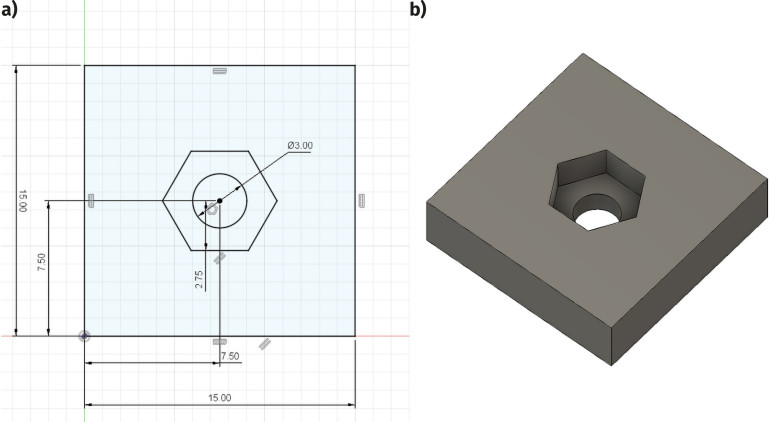

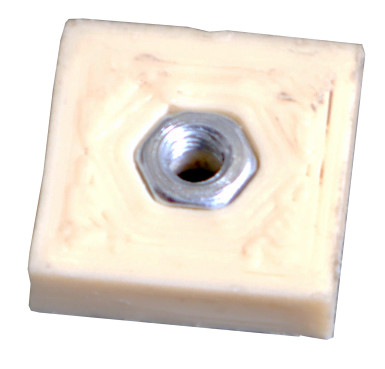

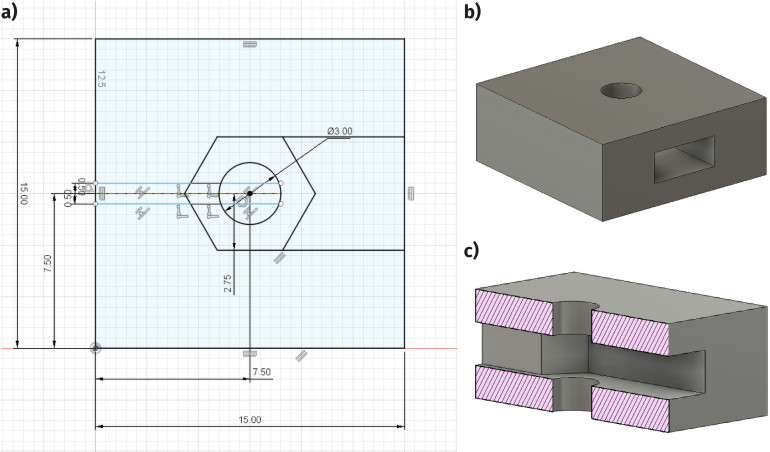

Najprostsze rozwiązanie to zaprojektowanie wgłębienia na nakrętkę. Na rysunku 1a pokazano prosty szkic. Kwadratowy element o wymiarach 15×15 mm zawiera otwór 3 mm pod wkręt M3. Za pomocą narzędzia „Wielokąt opisany” dodano również wyśrodkowany sześciokąt, którego promień został wpisany jako 5,5/2 mm. By jego orientacja była poprawna, jeden z boków został ograniczony wiązaniem „Równoległy” względem jednego z boków kwadratu. W kolejnych krokach wyciągnięto zewnętrzną część kształtu na 4 mm, a potem wewnętrzną na 4–2,4 mm=1,6 mm, czyli na tyle, by nakrętka licowała z górną z powierzchnią.

Rysunek 1b pokazuje wynikową bryłę, a fotografia 1 – gotowy element z nakrętką. Rozwiązanie to jest łatwe w implementacji, a wytrzymałość na wyrwanie nakrętki zależy od liczby warstw górnych i dolnych, gdyż to one przenoszą naprężenia. Grubość ścianek też ma znaczenie dla wytrzymałości całego elementu, a typ i gęstość wypełnienia określają sztywność i zdolność przenoszenia naprężeń między warstwami. Wadą tego rozwiązania jest fakt, iż nic (poza tarciem o ścianki boczne wgłębienia) nie trzyma nakrętki na miejscu, przez co nakrętka będzie wypadać, jeśli element zostanie wydrukowany ze zbyt dużą tolerancją. Z kolei zbyt mały luz montażowy może utrudnić wciśnięcie nakrętki na miejsce.

Następne rozwiązanie sprawdza się najlepiej w bardziej litych elementach, gdyż wymaga większej grubości elementu. Rysunek 2a prezentuje zmodyfikowany szkic z rysunku 1a. Dodano linię konstrukcyjną od środka otworu na wkręt do bocznej krawędzi elementu. Za pomocą narzędzia „Odsunięcie” dodano do tej linii dwie równoległe linie w odstępie 0,5 mm. Stworzą one kanał, który przyda się w razie konieczności wymiany nakrętki. Za pomocą narzędzia „Rozwijaj” wydłużono dwie linie boków nakrętki do krawędzi po przeciwnej stronie od kanału. Zbędne linie kanału przycięto. Wyciąganie kształtu można przeprowadzić na dwa sposoby: symetryczny i asymetryczny. Metoda symetryczna jest dość prosta: wybieramy wszystkie elementy szkicu z wyjątkiem otworu, włączamy wyciąganie, jako kierunek wybieramy „Symetrycznie”. Jako wysokość wyciągnięcia podaje się połowę pożądanej grubości elementu, w naszym przypadku element ma mieć 6 mm, więc wymiar powinien wynosić 3 mm. Następnie wykonuje się drugie wyciągnięcie wybierając kanał, sam kształt nakrętki i szerszy kanał po drugiej stronie. Tym razem wysokość symetrycznego wyciągnięcia to połowa grubości nakrętki, czyli 1,2 mm.

Metoda asymetryczna jest nieco bardziej skomplikowana. Najpierw wyciągamy cały element na pożądaną grubość, czyli 6 mm. Następnie wybiera się oba kanały i kształt nakrętki, i wyciąga się je na wysokość 6…1,8 mm, tj. od grubości całkowitej odejmujemy grubość elementu minus grubość nakrętki, podzielone przez dwa. Trzecim krokiem jest kolejne wyciągnięcie tych samych fragmentów szkicu na wysokość 1,8 mm – należy się przy tym upewnić, iż wybrana jest operacja „Połączenie”. Rysunek 2b pokazuje gotowy element, a rysunek 2c jego przekrój uzyskany za pomocą narzędzia „Analiza przekroju” z sekcji „Sprawdź”. Jak wspomniano, to rozwiązanie ukrywa nakrętkę wewnątrz elementu, ale dzięki dodaniu kanałów nakrętka ta może zostać wyjęta lub wymieniona. Większa liczba połączeń poziomych warstw z zewnętrznymi krawędziami elementu ułatwia przenoszenie naprężeń. Jedyną wadą tego rozwiązania jest pogorszona estetyka.