Na rynku istnieje wiele programów CAD (Computer Aided Design), ceny większości wykraczają jednak daleko poza budżet hobbystów, a nawet małych firm. Dostępne są też narzędzia darmowe, jak FreeCAD, Ondsel czy SolveSpace. Niestety, programy te bywają niestabilne, niekompletne i problematyczne w użyciu. Oczywiście, ta sytuacja powoli się zmienia i z czasem wymienione programy będą zapewne pełnoprawnymi alternatywami dla komercyjnych produktów, ale nie ma sensu czekanie na tę odległą przyszłość. Rekomendowanym programem, którego użyjemy w tej serii artykułów, będzie Autodesk Fusion 360. Program ten oferuje darmowe licencje dla hobbystów oraz małych firm i start-upów (po weryfikacji danych), a także rozsądnie wycenioną licencję komercyjną. Środowisko zapewnia bogaty zestaw narzędzi do projektowania elementów i urządzeń, przygotowywania plików produkcyjnych, czy nawet testowania i generowania części z użyciem metody elementów skończonych i uczenia maszynowego. Wersja darmowa ma kilka ograniczeń, z których najbardziej przeszkadza limit dziesięciu aktywnych plików. Nieużywane projekty trzeba archiwizować, ale można je przywrócić za pomocą menedżera plików na stronie Autodesk.

Poznajemy Autodesk Fusion 360 i podstawy projektowania parametrycznego

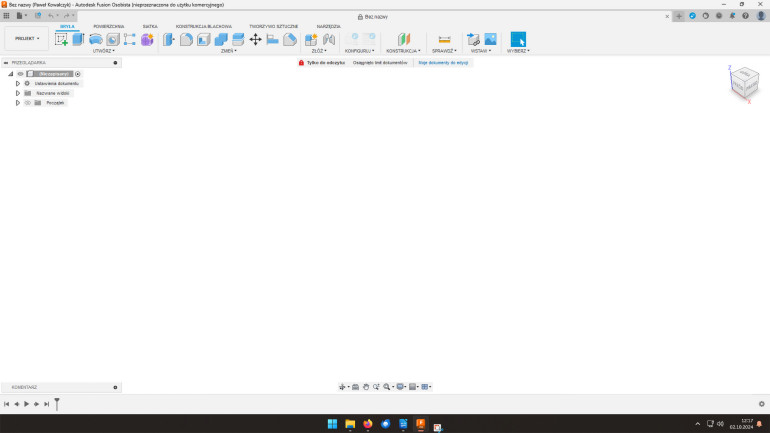

Proces rejestracji i instalacji programu Autodesk Fusion 360 nie będzie omawiany. Zamiast tego położony zostanie nacisk na zapoznanie się z interfejsem użytkownika i zasadami projektowania parametrycznego. Rysunek 1 pokazuje główne okno programu. Górną część okna zajmuje paleta narzędzi, podzielona na zakładki. Po lewej stronie można wybrać, jakim aspektem projektu się zajmujemy. Domyślnie wybrana jest paleta projektowania. Poniżej tego menu znajduje się przeglądarka elementów projektu: szkiców, brył i części. Prawy górny róg okna głównego zajmuje kostka, która pozwala manipulować widokiem 3D i wrócić do widoku domyślnego. Na samym dole okna znajduje się zaś „linia czasu” pozwalająca na przeglądanie kolejnych operacji i edytowanie ich. Na zrzucie ekranu widać też ostrzeżenie o osiągnięciu limitu dokumentów. Z pozostałymi elementami interfejsu będziemy się zapoznawać w miarę potrzeb.

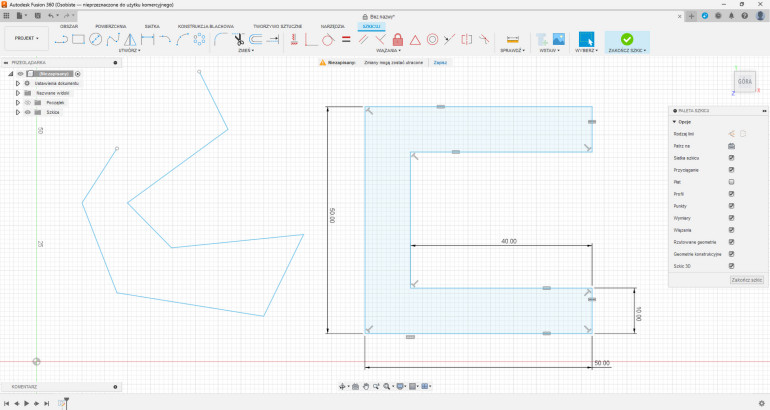

Ideą projektowania parametrycznego jest tworzenie szkicu bądź szkiców pożądanego elementu, definiowanie ich wymiarów oraz zależności, a następnie przekształcanie dwuwymiarowych szkiców w trójwymiarowe bryły. Następnie bryły te można modyfikować za pomocą innych szkiców lub modyfikatorów. Co więcej, w każdej chwili można cofnąć się do wcześniejszej operacji lub szkicu i wprowadzić zmiany. Choć idea wydaje się dość prosta, w praktyce proces jest bardziej skomplikowany. Samo tworzenie szkicu wymaga na początku wyboru płaszczyzny, na jakiej ów szkic będzie tworzony. Pierwszy szkic może być tworzony w trzech podstawowych płaszczyznach standardowego dla programów do modelowania układu współrzędnych, ale kolejne szkice mogą być tworzone na powierzchniach trójwymiarowej bryły albo na płaszczyznach konstrukcyjnych lub stycznych do powierzchni bryły. Tworzenie samego rysunku technicznego, opisującego kształt bryły, też jest rozbudowanym procesem. Dla przykładu można, używając linii, narysować zgrubny kształt bryły, a następnie dodać wymiary i wiązania, które ten zgrubny kształt przekształcą w dobrze zdefiniowany profil. Ów obrys można następnie przekształcić w trójwymiarową bryłę. Na rysunku 2 pokazano zgrubny, niedomknięty profil (po lewej) oraz kopię tego profilu, zamkniętą wiązaniami i mającą zdefiniowane parametry (po prawej).

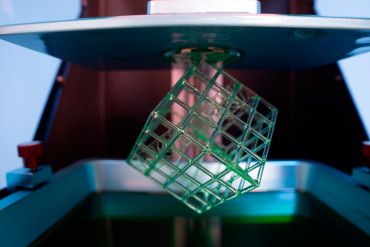

Gotowy profil można „wyciągnąć” do trójwymiarowej bryły poprzez zaznaczanie całości lub wybranych fragmentów i dodawanie im „grubości” – jest to wyciąganie proste, i z tego narzędzia będziemy korzystać najwięcej. Szkic może zawierać wiele kształtów, niczym tradycyjny rysunek techniczny, a każdy z tych kształtów można przekształcić w trójwymiarową bryłę. Gdy jedna bryła styka się z drugą bryłą lub ją przecina, można wybrać, czy te bryły zostaną scalone, czy później stworzona bryła usunie fragment z pierwszej bryły, czy też rezultatem procesu będzie tylko część wspólna obu brył. Poza wyciąganiem brył można też je obrócić wokół wybranej linii lub osi układu współrzędnych albo przeciągnąć kształt narysowany w jednej płaszczyźnie wzdłuż linii narysowanej w innej, prostopadłej płaszczyźnie. Poza tworzeniem brył ze szkiców można też stworzyć kilka podstawowych kształtów, jak sześciany czy walce.

Kolejnym elementem projektowania parametrycznego są narzędzia modyfikujące bryły, jak zaokrąglanie czy fazowanie krawędzi, przesuwanie płaszczyzn bryły, dzielenie bryły wzdłuż płaszczyzny cięcia czy też zmiana litej bryły na skorupę. Każde z narzędzi modyfikacji ma szereg parametrów, które można precyzyjnie określić, podobnie jak parametry narzędzi tworzących bryły ze szkiców czy wymiary w samych szkicach. Warto też wspomnieć o modyfikatorze pozwalającym na wykonywanie operacji logicznych na bryłach i komponentach. Praktycznym zastosowaniem jest tworzenie złożonego kształtu, z dodanymi kanałami odlewniczymi, a następnie otoczenie go litą bryłą, od której ten kształt zostanie odjęty za pomocą operatora logicznego. W efekcie powstanie lita forma, którą można dalej podzielić na dwie części. W ten sposób po wydrukowaniu uzyskamy formę do odlewania elementu z, na przykład, medycznego silikonu. Jedną z zaawansowanych technik projektowych jest użycie narzędzi do fotogrametrii w celu wygenerowania modelu trójwymiarowego części ciała, a następnie stworzenie dopasowanego do tegoż modelu komplementarnego kształtu, by w końcu kształt ten wydrukować lub użyć do wykonania formy odlewniczej. Końcowym rezultatem tego złożonego procesu (którym być może zajmiemy się w przyszłości) będzie element nośny dla elektroniki noszonej na ciele.