Marketingowcy reklamujńÖ drukarki 3D jako narzńôdzia do Ňāatwej, domowej produkcji przedmiot√≥w uŇľytkowych ‚Äď w roztaczanych przez nich wizjach drukarka 3D dziaŇāa niczym replikator z film√≥w i seriali z uniwersum Star Treka. W praktyce aŇľ tak r√≥Ňľowo nie jest, i chońá faktycznie da sińô wytwarzańá przedmioty uŇľytkowe oraz r√≥Ňľne narzńôdzia, to sama technologia druku 3D wymaga pewnej wiedzy i nieco innego sposobu myŇõlenia niŇľ przy bardziej tradycyjnych metodach produkcyjnych.

JednoczeŇõnie moŇľliwoŇõci (relatywnie) szybkiego prototypowania, wykonywania unikalnych, jednorazowych element√≥w i modeli czy nawet dorabiania uszkodzonych czńôŇõci mogńÖ sińô przydańá w niemal kaŇľdej branŇľy. Dobrym przykŇāadem z obszaru bliskiego Czytelnikowi bńôdzie np. opcja wykonania prototypu obudowy urzńÖdzenia celem sprawdzenia jej walor√≥w ergonomicznych i estetycznych. Przy okazji moŇľna sprawdzińá w praktyce, czy przykŇāadowe rozmieszczenie otwor√≥w wentylacyjnych lub/i uŇľyte chŇāodzenie aktywne speŇāniajńÖ swoje zadanie. Co wińôcej, koszt przygotowania nowego prototypu jest minimalny, wińôc projekt da sińô wykonywańá iteracyjnie, aŇľ do uzyskania poŇľńÖdanego ksztaŇātu. Druk 3D pozwala teŇľ wyprodukowańá przetestowane obudowy (szczeg√≥lnie gdy mamy do czynienia z produkcjńÖ maŇāoseryjnńÖ, w kt√≥rej przypadku zam√≥wienie formy na wtryskarki okazaŇāoby sińô zbyt drogie). IstniejńÖ wyspecjalizowane ‚Äěfarmy drukarek‚ÄĚ, realizujńÖce takie zlecenia i oferujńÖce przy tym szerokńÖ gamńô materiaŇā√≥w oraz kolor√≥w, a nawet druk uŇľywajńÖcy kilku r√≥Ňľnych materiaŇā√≥w naraz.

Inne, przetestowane w praktyce zastosowania druku 3D to:

- produkcja form do odlewania wkŇāadek i zatyczek do uszu z silikonu medycznego;

- wytwarzanie narzńôdzi oraz przystawek (NASA testowaŇāa druk klucza nastawnego na Mińôdzynarodowej Stacji Kosmicznej);

- dorabianie niedostńôpnych lub kosztownych zaŇõlepek, gaŇāek, a takŇľe innych element√≥w tworzywowych;

- wykonywanie adapter√≥w i element√≥w montaŇľowych;

- produkcja system√≥w do przechowywania element√≥w oraz narzńôdzi (np. GridFinity);

- wytwarzanie pojedynczych zabawek, ukŇāadanek, figurek lub innych drobnych gadŇľet√≥w;

- produkcja niewymienionych powyŇľej, a przydatnych przedmiot√≥w uŇľytkowych.

W tej serii artykuŇā√≥w skupimy sińô gŇā√≥wnie na zastosowaniach technologii druku 3D w praktyce projektant√≥w i serwisant√≥w elektroniki, ale pojawińÖ sińô teŇľ ‚Äď w celach ilustracyjnych ‚Äď inne przykŇāady potencjaŇāu tej technologii.

Technologie druku 3D

Istnieje wiele r√≥Ňľnych technologii druku 3D. W przemyŇõle lotniczym stosowano metodńô, w kt√≥rej na podŇāoŇľu ukŇāada sińô warstwńô metalowego proszku, po czym wińÖzka lasera zgrzewa wybrane punkty na podstawie projektu. Nastńôpnie nakŇāada sińô kolejnńÖ warstwńô proszku i powtarza proces ‚Äď aŇľ do uzyskania kompletnej czńôŇõci. NiewńÖtpliwńÖ zaletńÖ tej metody jest produkowanie detali z metalu, lecz koszty i czas potrzebne na wykonanie jednego modelu czynińÖ jńÖ maŇāo uŇľytecznńÖ ‚Äď rzecz jasna poza produkcjńÖ pojedynczych prototyp√≥w lub komponent√≥w. Dlatego ‚Äď zamiast omawiańá tak specjalistyczne rozwińÖzania ‚Äď skupimy sińô na dw√≥ch technologiach druku dostńôpnych dla kaŇľdego: z uŇľyciem filamentu oraz Ňľywicy ŇõwiatŇāoczuŇāej.

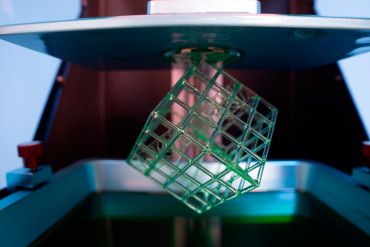

W metodzie stereolitograficznej stosuje sińô ŇõwiatŇāoutwardzalnńÖ Ňľywicńô epoksydowńÖ. W podstawie zbiornika znajduje sińô wysokiej rozdzielczoŇõci ekran LCD podŇõwietlony silnym Ňļr√≥dŇāem ŇõwiatŇāa ultrafioletowego, zaŇõ nad ekranem ‚Äď metalowa pŇāytka, kt√≥ra w trakcie pracy ulega stopniowemu podnoszeniu. Zbiornik wypeŇānia sińô ŇľywicńÖ, po czym pŇāytńô noŇõnńÖ opuszcza sińô nad ekran, tak by zachowańá minimalny odstńôp. Na ekranie wyŇõwietlany jest obraz poŇľńÖdanych ksztaŇāt√≥w, a ŇõwiatŇāo UV utwardza Ňľywicńô tam, gdzie przenika przez ekran. Po naŇõwietleniu pŇāyta zostaje podniesiona, po czym naŇõwietlaniu ulega nastńôpna warstwa materiaŇāu. Proces powtarza sińô aŇľ do zakoŇĄczenia druku. Gotowe wydruki sńÖ myte w alkoholu izopropylowym, a potem dodatkowo naŇõwietlane aŇľ do uzyskania peŇānej twardoŇõci, gdyŇľ sam proces druku tylko czńôŇõciowo utwardza Ňľywicńô.

Metoda ta pozwala tworzyńá bardzo precyzyjne modele z licznymi, drobnymi detalami, a czas trwania caŇāego procesu drukowania nie zaleŇľy od zŇāoŇľonoŇõci ksztaŇāt√≥w. Z drugiej strony ‚Äď druki zazwyczaj sńÖ kruche, Ňľywica generuje nieprzyjemne zapachy, a ryzyko jej przypadkowego rozlania jest spore. Dlatego teŇľ ta metoda zdobyŇāa nieco mniejszńÖ popularnoŇõńá w gronie hobbyst√≥w i ma ograniczone zastosowania wŇõr√≥d profesjonalist√≥w.

DrugńÖ ‚Äď najpopularniejszńÖ ‚Äď metodńô druku 3D stanowi druk z uŇľyciem filamentu. W tej technologii ¬†ekstruder przemieszcza sińô nad blatem, a filament, czyli drut z tworzywa termoplastycznego, jest wprowadzany do ekstrudera mechanicznie. Blok grzewczy stapia koniec tego filamentu, a nacisk ŇõwieŇľego materiaŇāu wypycha stopiony materiaŇā przez dyszńô na blat. Dysza rozprowadza go, a jeŇõli w kt√≥rymŇõ miejscu okazuje sińô on niepotrzebny ‚Äď napńôd ekstrudera cofa filament, natomiast podciŇõnienie zasysa czńôŇõńá stopionego materiaŇāu do wnńôtrza gŇāowicy. Wentylator(-y) przy gŇāowicy chŇāodzi naŇāoŇľony juŇľ materiaŇā. Po wydrukowaniu warstwy gŇāowica oddala sińô od blatu na zdefiniowanńÖ w ustawieniach modelu odlegŇāoŇõńá, po czym rozpoczyna druk kolejnej warstwy (przy czym ŇõwieŇľo naŇāoŇľony filament czńôŇõciowo wtapia sińô w warstwńô poprzednińÖ).

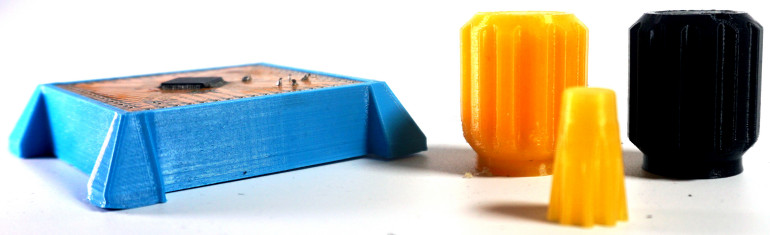

Metoda filamentowa pozwala na zastosowanie bardzo wielu r√≥Ňľnorodnych materiaŇā√≥w w szerokiej palecie kolor√≥w, dzińôki czemu wydruki mogńÖ mieńá najr√≥Ňľniejsze wŇāaŇõciwoŇõci. Fotografia 1 prezentuje przykŇāadowe wydruki (od lewej: podstawka pod pŇāytkńô rozwojowńÖ wykonana z niebieskiego PLA, duŇľa i maŇāa gaŇāka wykonane z p√≥Ňāprzezroczystego PLA w kolorze Ňľ√≥Ňātym oraz duŇľa gaŇāka wykonana z czarnego PLA typu Silk). Czas trwania druku zaleŇľy od rozmiar√≥w detalu, uŇľytego filamentu, zŇāoŇľonoŇõci modelu i gruboŇõci warstw. Na prńôdkoŇõńá pracy drukarki wpŇāyw majńÖ teŇľ jej parametry mechaniczne, zdolnoŇõńá systemu kontrolnego do ich kompensacji, Ňõrednica dyszy, moc grzaŇāki gŇāowicy drukujńÖcej i oczekiwana jakoŇõńá wydruku. Mechaniczne wŇāaŇõciwoŇõci gotowych wydruk√≥w zaleŇľńÖ natomiast od uŇľytego filamentu i gruboŇõci warstwy, ale w wińôkszoŇõci przypadk√≥w moŇľna zaŇāoŇľyńá, iŇľ wydruk bńôdzie o 20...60% sŇāabszy, jeŇõli dziaŇāajńÖce na niego siŇāy dńÖŇľńÖ do przemieszczenia wzglńôdem siebie lub rozerwania warstw ‚Äď pod tym wzglńôdem wydruki przypominajńÖ drewno. OczywiŇõcie na tńô zaleŇľnoŇõńá wpŇāywa rodzaj uŇľytego filamentu i dodatkowe procesy obr√≥bki gotowego wydruku. I to wŇāaŇõnie mnogoŇõńá dostńôpnych materiaŇā√≥w stanowi najwińôkszńÖ siŇāńô druku 3D metodńÖ filamentowńÖ (okreŇõlanńÖ skr√≥tem FDM).