Pieczone laserem obudowy dla elektroniki? Może brzmi to trochę jak przepis na nietypowy deser przygotowywany w laboratorium, ale w rzeczywistości mówimy o zaawansowanej technologii, która całkowicie odmienia sposób, w jaki projektujemy, prototypujemy i produkujemy obudowy dla urządzeń elektronicznych. Druk 3D, szczególnie w technice SLS (Selective Laser Sintering), stał się obecnie kluczowym narzędziem w rękach inżynierów i projektantów elektroniki, pozwalając na tworzenie obudów z praktycznie każdego dostępnego materiału, od tworzyw sztucznych po metale i kompozyty, a nawet te egzotyczne, o których wcześniej trudno było nawet marzyć.

Zagłębimy się w świat technologii druku 3D, w poszukiwaniu możliwości, które niesie ze sobą druk SLS. Odkryjemy, dlaczego ta metoda jest nie tylko doskonała do tworzenia prototypów i produkcji niskoseryjnej, ale także, dlaczego pozwala na realizację geometrii, które w tradycyjnych procesach produkcyjnych są po prostu niemożliwe do uzyskania.

Następnie przejdziemy przez techniczne aspekty druku SLS i podobnego do niego SLA (Stereolitography), skupiając się na technicznych aspektach procesu, który pozwala na stosowanie szerokiego zakresu egzotycznych materiałów, które nie są możliwe do zastosowania w częściej stosowanych urządzeniach FDM.

Zasada działania

Każda technologia druku 3D bazuje na druku warstwowym, tzn. wytwarzany detal jest „składany” warstwa po warstwie z materiału źródłowego. W przypadku SLS jest to proszek z materiału, z jakiego wydrukowany ma być element, a w przypadku SLA specjalna żywica. To, co jeszcze łączy te dwie technologie, to fakt, że obie używają światła w procesie wydruku. Przekłada się to na wysoką rozdzielczość procesu, gdyż jest on ograniczony jedynie rozdzielczością układu optycznego, która może bez problemu być na poziomie pojedynczych mikronów.

SLA

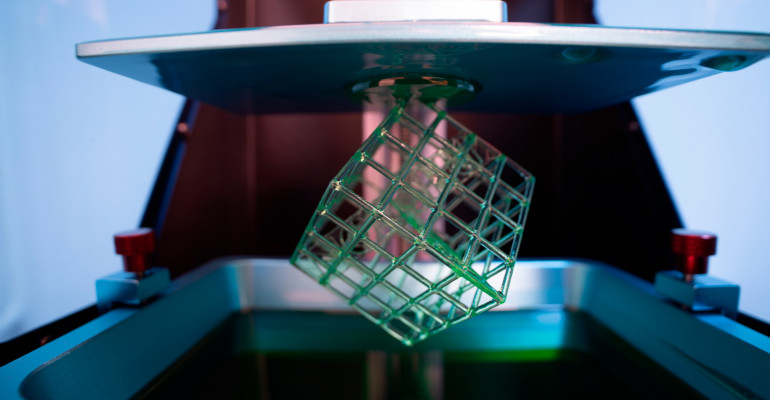

Stereolitografia jest uważana za jedną z najbardziej znaczących i najpopularniejszych technologii druku 3D, która jest szeroko stosowana na całym świecie. Po raz pierwszy została zaprezentowana przez swojego twórcę, Chucka Hulla, w 1986 roku, a następnie skomercjalizowana przez firmę 3D Systems Inc. Proces SLA polega na użyciu źródła światła o określonej długości fali (zwykle w zakresie ultrafioletu) do selektywnego utwardzania powierzchni ciekłej żywicy w zbiorniku, zawierającym głównie fotopolimeryzowalny monomer oraz inne dodatki (w bardzo małych ilościach, zwłaszcza fotoinicjatory, ale także dodatki zmieniające własności żywicy). Proces polimeryzacji aktywowany jest światłem – ciekły monomer zamienia się w stałą żywicę po naświetleniu. Zazwyczaj przebiega on od punktu do linii, od linii do warstwy, a następnie warstwa po warstwie, podczas skanowania powierzchni cieczy światłem ze źródła. Po zakończeniu polimeryzacji jednej warstwy platforma wydruku lub zbiornik z żywicą przesuwa się, odpowiednio, w górę lub w dół o grubość warstwy. Czasami w systemie takim stosuje się dodatkowo elementy mieszające żywicę w wanience itp., co jest szczególnie istotne w przypadku materiałów, które mogą się rozwarstwiać, np. ciężkich cząstek (metalicznych, ceramicznych itp.) zawieszonych w żywicy, które opadają na dno.

W druku SLA używa się najczęściej światła ultrafioletowego pochodzącego z lasera. Jest on skupiany na powierzchni ruchomej platformy, która zanurzona jest w wanience z ciekłą żywicą. Skupiony ultrafiolet skanuje całą powierzchnię do utwardzenia. Po spolimeryzowaniu całej warstwy detal wynurza się o wysokość warstwy, a proces powtarza się – tak długo, aż wydrukowany zostanie cały przedmiot. Po zakończeniu drukowania, obiekt jest wyjmowany z drukarki i płukany w zbiorniku z izopropanolem lub innym rozpuszczalnikiem, który usuwa nadmiar nieutwardzonej żywicy. Następnie obiekt jest finalnie utwardzany w specjalnej komorze naświetlającej UV.