Wybór odpowiedniego materiału ma kolosalne znaczenie z punktu widzenia jakości i wytrzymałości gotowego produktu. Ponieważ druk 3D różni się od metod odlewania czy wtryskiwania, wydruki mogą zachowywać się inaczej niż elementy produkowane metodami tradycyjnymi. Nas, jako elektroników, interesuje zwykle przede wszystkim temperatura mięknięcia oraz właściwości izolacyjne, w drugiej zaś kolejności wytrzymałość mechaniczna. Istotnymi parametrami są też wymagania co do drukarki, gdyż nie każdy materiał da się zastosować w drukowaniu na tanim urządzeniu przeznaczonym raczej dla hobbystów.

Ogólnie o filamentach

Większość dostępnych filamentów oferowanych jest w standardowej średnicy 1,75 mm. Dostarcza się je najczęściej na szpulach o dość typowych rozmiarach – filamenty sprzedawane są na kilogramy w ilościach 250 g, 500 g, 875 g i 1 kg, choć niekiedy można spotkać zasobniki większe, nawet 3-kilogramowe. W handlu napotkamy też filamenty „refill”, czyli pozbawione szpuli, które trzeba samodzielnie na pustą szpulę nawinąć (co przekłada się na nieco niższą cenę produktu). Inną ciekawostkę stanowią tanie filamenty „przejściowe”, idealne do prototypowania, gdy kolor wydruku nie ma znaczenia. Powstają one, gdy w fabryce zmienia się kolor granulatu w ekstruderze filamentu – do zbiornika z resztkami granulatu jednego koloru sypie się nowy granulat innego koloru. Czasami natomiast do ekstrudera celowo sypie się granulaty różnych kolorów, by uzyskać filament z efektem tęczy – barwy przechodzą wówczas płynnie wraz z kolejnymi warstwami wydruku (tęczowe filamenty i wydruki nimi wykonane prezentuje fotografia 1).

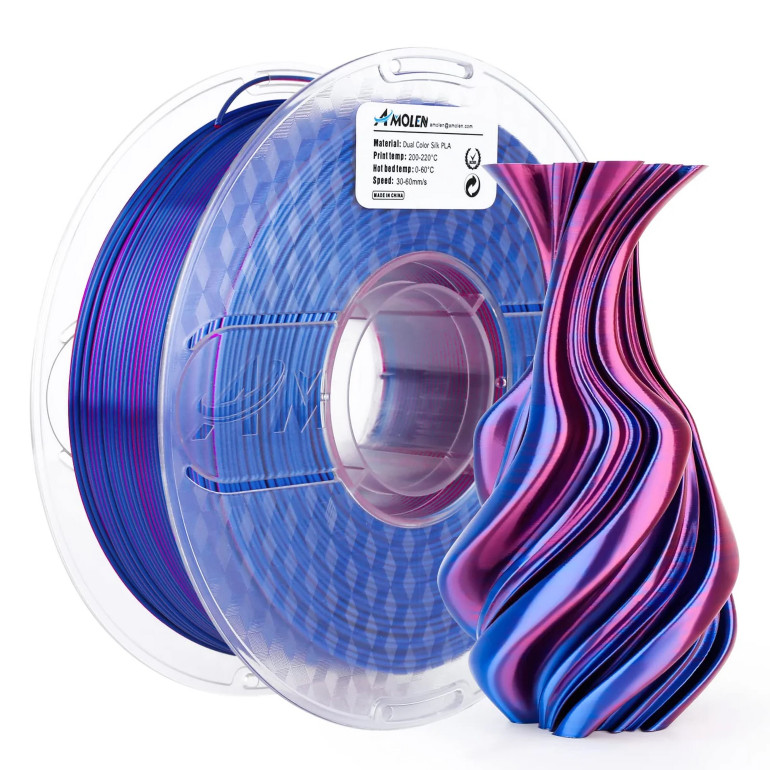

Innym rodzajem wielokolorowego materiału jest filament dwu- i trzykolorowy, w przypadku którego tworzywa o różnych kolorach są ekstrudowane w jeden wspólny filament – wykonane nim wydruki zmieniają kolory zależnie od strony, na którą patrzymy (taki termoplast i wykonany nim wydruk pokazuje fotografia 2).

Niemal wszystkie rodzaje filamentów są w mniejszym lub większym stopniu higroskopijne. W trakcie drukowania woda zawarta w tworzywie zmienia się w parę wodną, która będzie wydostawać się z dyszy. Prowadzi to do niedoboru materiału, słabej adhezji warstw, powstawania pęcherzy i ogólnej degradacji jakości wydruku. Zbyt wilgotny filament może też zatkać dyszę: w takich sytuacjach wydruk kończy się niepowodzeniem, a koła ekstrudera przecinają lub mielą włókno tworzywa. W skrajnych wypadkach zbyt wysokie ciśnienie wewnątrz bloku grzejnego prowadzi do wycieku filamentu przez gwint, w którym tkwią z jednej strony dysza, a z drugiej – gardziel. Oczyszczenie głowicy z plastiku może trwać kilka godzin i niesie ze sobą ryzyko uszkodzenia okablowania grzałki oraz czujnika temperatury.

Na rynku dostępne są suszarki do filamentów. Tańsze modele pozwalają na przechowywanie i osuszanie pojedynczej szpuli, prawie zawsze mają też otwór umożliwiający bezpośrednie wyprowadzenie drutu bezpośrednio do drukarki. Jest to rozwiązanie szczególnie polecane do materiałów takich jak nylon, który może być suchy na początku kilkugodzinnego wydruku, ale pod koniec tego procesu będzie już kompletnie zawilgocony. Opisywane urządzenie prezentuje fotografia 3.

Poza osuszaczami jednoszpulowymi dostępne są modele na dwie lub więcej szpul. Można też nabyć torby do próżniowego pakowania nieużywanych szpul – wtedy dokłada się do nich torebkę lub dwie z desykantem. Tanią alternatywę wspomnianego rozwiązania stanowi zakup dużego pojemnika spożywczego, na którego dno można wysypać warstwę desykantu silikonowego, a na nim położyć lub postawić szpule. Niektórzy użytkownicy drukarek 3D trzymają szpule w pomieszczeniu luzem – i osuszają każdą przed użyciem.

Warto pamiętać też, że niektóre filamenty emitują w trakcie druku nieprzyjemny zapach, a inne potrafią wydzielać również toksyczne oraz niebezpieczne opary chemiczne. Dlatego zaleca się zamykanie drukarki 3D w obudowie, często wyposażonej w filtr i opcjonalne wyprowadzenie do zewnętrznego wywietrznika. Ponadto istnieją filamenty, do których trzeba ogrzewać komorę. Ich wymagania termiczne bywają czasami tak skrajne, że standardowe tanie drukarki 3D nie tylko nie są w stanie im sprostać, ale wręcz same mogą się uszkodzić przez stopienie niektórych elementów konstrukcyjnych.

Wszystkie niemal filamenty kompozytowe wymagają też specjalnych dysz – albo wykonanych z utwardzonej stali, albo wyposażonych w kamień szlachetny, najczęściej syntetyczny rubin, w którym wykonany jest otwór dyszy. Standardowa dysza ma otwór 0,4 mm, ale na rynku dostępne są warianty o średnicach od 0,1 mm do 1 mm. Im większa średnica otworu, tym więcej materiału może zostać nałożone, co skraca czas wydruku, ale jednocześnie ogranicza dokładność detali i stawia wysokie wymagania względem zarówno bloku grzejnego, jak i chłodzenia nałożonego już materiału. Zbyt słaba grzałka spowoduje, że filament nie zostanie w całości stopiony, co przełoży się na ubytki w warstwach. Zbyt mało wydajne chłodzenie z kolei wywoła problemy z nawisami i mostkami oraz inne deformacje. Z kolei dysza 0,1 mm pozwala drukować bardzo precyzyjnie, ale kosztem prędkości wydruku. Jest to zalecane, gdy jakość detali i precyzja wymiarów okazują się najistotniejszym czynnikiem. Szczególnie ciekawym zastosowaniem dyszy 0,1 mm może być drukowanie nowych kół zębatych do naprawy starych mechanizmów, np. zabytkowych magnetofonów.

Na koniec warto też pamiętać, że każdy filament jest nieco inny, nawet jeśli wykonany został z tego samego materiału podstawowego. Poszczególni producenci stosują nieco inne dodatki, innej klasy granulaty i barwniki. Filamenty mogą się też różnić zanieczyszczeniami. Dlatego podane w dalszej części artykułu dane są tylko orientacyjne i każdy termoplast warto przetestować za pomocą specjalnych wydruków sprawdzających takie czynniki, jak temperatura i prędkość druku, wymogi co do chłodzenia czy retrakcji. W dokumentacji technicznej konkretnego produktu podane są rekomendowane temperatury oraz różne parametry mechaniczne – warto się z nimi zapoznać, kupując filament danego producenta i z danej serii.