Czym się różnią instalacje hydrauliczne (CO) otwarte od zamkniętych?

Ciepło wytworzone w kotle rozprowadzane jest po pomieszczeniach budynku za pomocą instalacji hydraulicznej. Instalacje hydrauliczne centralnego ogrzewania dzielimy na instalacje otwarte i zamknięte.

W instalacjach zamkniętych woda raz zamknięta w układzie znajduje się w niej stale i nie ma potrzeby jej uzupełniania. W instalacjach otwartych woda pomału odparowuje z układu grzewczego. Odparowana woda jest uzupełniana za pomocą zaworu automatycznego. Instalacje otwarte stosowane są w przypadku, gdy nie jesteśmy w stanie zapewnić, że przy zaniku prądu, uszkodzeniu regulatora kotła nie dojdzie do osiągnięcia zbyt wysokiej temperatury wody w instalacji grzewczej, a tym samym do nadmiernego wzrostu w niej ciśnienia.

Nadmierny wzrost ciśnienia w instalacji zamkniętej grozi nie tylko uszkodzeniem instalacji, ale również uszkodzeniem kotła. Ryzyko niekontrolowanego wzrostu temperatury w układzie hydraulicznym w przypadku stosowania kotłów gazowych i olejowych jest zdecydowanie mniejsze niż w przypadku kotłów na paliwo stałe. Dlatego instalacje otwarte stosuje się praktycznie tylko w przypadku kotłów na paliwo stałe np. węgiel, drewno czy pellet.

Niemniej wielu producentów kotłów automatycznych na paliwo stałe umożliwia używanie ich w instalacjach zamkniętych. Stosują oni dodatkowe mechanizmy zabezpieczające przed przegrzaniem kotła, np. wężownice umieszczone w wymienniku kotła. Wężownica podłączona jest do zimnej wody. Po przekroczeniu określonej przez producenta temperatury przez wężownicę popłynie woda, schładzając wymiennik kotła.

W przypadku instalacji otwartej woda w kotle będzie wrzeć i odparowywać, nie powodując wzrostu w niej ciśnienia. Instalacja otwarta ma szereg wad, jednak część z nich da się wyeliminować. Dostarczanie ciągle nowych porcji wody do układu powoduje zwiększone wytrącanie się w wymienniku kotła i grzejnikach kamienia kotłowego. Kamień kotłowy ma słabe przewodnictwo cieplne, więc powoduje spadek skuteczności działania wymiennika ciepła i grzejników. Problem ten można rozwiązać, stosując okresowe odkamienianie za pomocą preparatów bazujących na kwasach organicznych. Przy odkamienianiu należy postępować zgodnie z załączoną do preparatu instrukcją.

Drugim problemem, jaki występuje w przypadku systemów otwartych, jest korozja tlenowa stali. Tlen rozpuszczony w wodzie wchodzi w podwyższonej temperaturze w reakcję ze stalą, powodując przyśpieszoną korozję. Zjawisko to można spowolnić, dodając do instalacji grzewczej glikolu propylenowego, tak by stanowił on 10% wody zawartej w instalacji, ewentualnie stosując inhibitory korozji do instalacji CO.

Główną zaletą systemów otwartych, wykorzystywaną we wcześniej projektowanych instalacjach, był fakt, że nie wymagały one pomp do zapewnienia przepływu wody w instalacji grzewczej. Ruch wody odbywał się w nich samoczynnie dzięki odpowiednim przekrojom rur i grzejników, spadkom poziomów rur w instalacji hydraulicznej oraz różnicy temperatur wody. Układ taki nazywał się grawitacyjnym i nie zużywał w ogóle prądu. Układ grawitacyjny zawierał wiele wody i charakteryzował się dużą pojemnością cieplną. Ze względu na wiele wad wymienionych powyżej, system ten nie jest obecnie używany.

Obiegi zamknięte stosuje się powszechnie w przypadku instalacji z kotłami gazowymi oraz olejowymi. Instalacje takie mają również ciśnieniowe zawory bezpieczeństwa, zapobiegające nadmiernemu wzrostowi ciśnienia w instalacji oraz naczynia przeponowe, kompensujące rozszerzalność termiczną wody. Instalacja zamknięta nie wymaga odkamieniania, uzupełniania wody oraz charakteryzuje się niską pojemnością cieplną ze względu na małą ilość wody w układzie wynikającą ze stosowania rur o małych przekrojach i nowoczesnych grzejników o małej pojemności.

Mała pojemność cieplna instalacji umożliwia szybkie nagrzanie znajdującej się w niej wody i oddanie przez nią ciepła, a tym samym ułatwia precyzyjną regulację temperatury w pomieszczeniach. Kotły na paliwo stałe, które nie mogą pracować w systemie zamkniętym, podłącza się do nowoczesnych instalacji grzewczych za pomocą płytowego wymiennika ciepła. Wymiennik taki zbudowany jest z szeregu płyt połączonych ze sobą tak, by uzyskać dużą powierzchnię wymiany ciepła, a jednocześnie uniemożliwić mieszanie się wody z kotła z wodą z instalacji zamkniętej – fotografia 1. Kocioł pracuje wtedy w układzie otwartym, a reszta instalacji w układzie zamkniętym

Instalacyjne czujniki temperatury - jak prawidłowo montować?

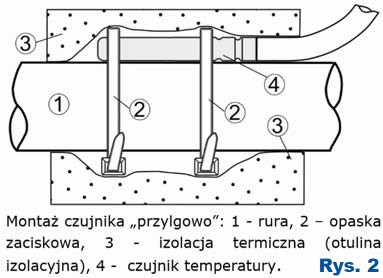

Prawidłowy montaż czujników temperatury jest niezwykle ważny dla działania instalacji grzewczej. Czujniki powinny być zamontowane tak, by zapewnić maksymalny kontakt z grzanym obiektem, a nie z otoczeniem. Prawidłowo wykonana izolacja przylega do czujnika i izoluje nie tylko sam czujnik, ale również obszar przed i za czujnikiem. Do izolacji czujników używa się otulin piankowych dostępnych w sklepach hydraulicznych. Prawidłowo zaizolowany czujnik pokazano na rysunku 2. Należy stosować tylko czujniki współpracujące z danym typem regulatora. W przypadku uszkodzenia czujnika trzeba stosować czujnik tego samego typu.

Pompy obiegowe - najważniejsze informacje i metody regulacji

Rozprowadzanie wody w układzie zapewniają pompy obiegowe. Parametry pompy mają być tak dobrane, by zapewnić prawidłowe rozprowadzenie ciepła w budynku. Na każdej pompie znajduje się strzałka, pokazująca wymagany kierunek przepływu cieczy. Pompa powinna być zamontowana tak, by oś wirnika znajdowała się w położeniu poziomym. Przed pompą powinien znajdować się filtr.

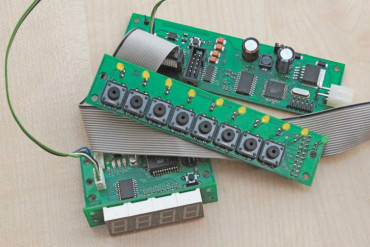

Filtr ten wymaga okresowego czyszczenia, trudno podać konkretne okresy pomiędzy czyszczeniami, gdyż dużo zależy od składu chemicznego wody, pozostałości zanieczyszczeń w instalacji po jej montażu itp. czynników. Z całą pewnością można powiedzieć jedynie, że filtry pracujące w układach otwartych oraz „świeżo” wykonanych wymagają znacznie częstszego czyszczenia. Pompy starszego typu miały najczęściej trzystopniową regulację mocy pompy – fotografia 3.

Prawidłowo dobrana pompa tego typu pracuje na największym biegu, co pozwala uzyskać jej największą sprawność. Upowszechnienie stosowania w pomieszczeniach zaworów termostatycznych, przymykających przepływ wody, powoduje, że zastosowana pompa ma zbyt dużą moc. Konsekwencją tego jest wzrost ciśnienia w układzie, głośniejsza pracy instalacji i zużywanie nadmiernych ilości energii elektrycznej.

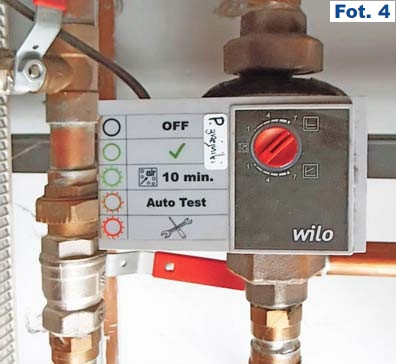

Od 2013 roku wszystkie pompy stosowane w instalacjach grzewczych muszą być pompami sterowanymi elektronicznie – fotografia 4. Pompy takie nazywamy popularnie „pompami elektronicznymi”. Pompy elektroniczne mają wbudowany układ regulujący wydajność pompy. Istnieje kilka metod regulacji wydajności pomp w zależności od przeznaczenia pompy. W artykule omówię dwie najczęściej stosowane.

Regulacja pompy obiegowej według zmiennej różnicy ciśnień

Pierwsza metoda to regulacja według zmiennej różnicy ciśnień. W metodzie tej różnica ciśnień między króćcami pompy jest proporcjonalna do wydajności pompy: ze zwiększeniem przepływu cieczy rośnie wysokość podnoszenia słupa wody. Metodę tę stosuje się dla obwodów grzejnikowych wyposażonych w zawory termostatyczne, czyli dla typowych obwodów grzejnikowych. Użycie pompy elektronicznej pozwala uzyskać cichszą pracę instalacji oraz mniejsze zużycie energii elektrycznej.

Regulacja pompy obiegowej według stałej różnicy ciśnień

W regulacji według stałej różnicy ciśnień różnica ciśnień jest utrzymana na stałym poziomie, niezależnie od wydajności pompy. Metodę tę stosuje się tam, gdzie nie oczekujemy zmian ciśnienia w instalacji np. do ładowania zasobników wody czy w przypadku ogrzewania podłogowego. Używanie pomp elektronicznych przynosi duże korzyści ekonomiczne, szczególnie w przypadku stosowania ich w układach z zaworami termostatycznymi. Koszt zakupu pompy elektronicznej może zwrócić się nawet w ciągu 2–3 lat.

Wymieniając pompę starego typu na elektroniczną, należy upewnić się, czy współpracuje ona prawidłowo z posiadanym regulatorem. Pompy elektroniczne pobierają duży prąd w momencie włączenia, co może powodować zgrzanie styków przekaźnika załączającego pompę w regulatorze, a w konsekwencji ciągłą pracę pompy, niezależnie od zapotrzebowania na ciepło. Regulator sterujący pracą pomp nie powinien być odłączany od prądu, w prawidłowo zaprojektowanym sterowaniu pomp regulator zapewnia ochronę pomp i zaworów przed tzw. zastaniem.

Zastanie pomp czy zaworów polega na zablokowaniu wirnika pompy lub siłownika zaworu przez sole mineralne, krystalizujące z wody na elementach ruchomych pompy, siłownika. Ochrona przed zastaniem polega na okresowym załączaniu pompy i zaworów, nawet gdy nie ma potrzeby ich załączenia. Część pomp elektronicznych ma tryb wykrywający zblokowanie wirnika pompy i automatycznie odblokowujący go. Zapowietrzoną pompę starszego typu odpowietrza się, odkręcając śrubę na osi wirnika.

Nowsze pompy elektroniczne mają tryb automatycznego odpowietrzania. Tryb ten wybiera się, odpowiednio ustawiając przełącznik regulujący tryb pracy pompy lub wybierając go za pomocą przycisków. Przed użyciem pompy elektronicznej wartą zapoznać się z jej instrukcją obsługi. Jest to bowiem bardzo złożone urządzenie i potrafi sprawić różne niespodzianki – np. może przestać pracować gdy ciśnienie w instalacji hydraulicznej spadnie poniżej dopuszczalnej wartości. Eksploatując pompy, nigdy nie należy odłączać przewodu ochronnego od pompy obiegowej – prąd i woda to niebezpieczne połączenie!

Mieszacze - jak działają i do czego służą?

Wcześniej wspomnieliśmy, że w celu zapewnienia trwałości kotła podczas palenia musi być w nim utrzymywana odpowiednio wysoka temperatura. W praktyce często okazuje się, że wytworzona przez kocioł temperatura jest zbyt wysoka w stosunku do zapotrzebowania na ciepło przez budynek. W takim wypadku stosuje się mieszacze, czyli układy obniżające temperaturę wody. Mieszacz składa się z zaworu trójdrogowego i siłownika – fotografia 5. Działanie mieszacza polega na mieszaniu ze sobą wody o wysokiej temperaturze, wychodzącej ze źródła ogrzewania, z wodą chłodniejszą, powracającą do źródła ogrzewania. Przepływ wody przez mieszacz wymuszany jest za pomocą pompy obiegowej.

Dla prawidłowego działania mieszacza temperatura na kotle musi być wyższa lub co najmniej równa temperaturze zadanej mieszacza. Temperatura na wyjściu mieszacza zależy od temperatury wody ze źródła ogrzewania, temperatury wody powracającej do źródła ogrzewania i proporcji, w jakiej mieszają się oba strumienie wody. Proporcje wody ustala się, regulując kątem otwarcia mieszacza. Kąt otwarcia mieszacza jest ustawiany siłownikiem.

Mieszacz sterowany jest siłownikiem za pomocą przewodu trójżyłowego. Przewód neutralny jest przewodem wspólnym siłownika mieszacza, dwa pozostałe przewody służą do sterowania kierunkiem obrotu siłownika mieszacza. Siłownik sterowany jest napięciem zmiennym 230V. Napięcie (fazowe) sterujące pracą mieszacza może być podane w danej chwili tylko na jeden z przewodów sterujących kierunkiem obrotu siłownika. Podanie napięcia na wejście siłownika ON powoduje stopniowe otwarcie mieszacza – zwiększenie temperatury na jego wyjściu.

Podanie napięcia na wejście OFF powoduje powolne zamknięcie mieszacza i zmniejszenie temperatury na jego wyjściu. Czas potrzebny do całkowitego przemieszczenia siłownika mieszacza z jednego skrajnego położenia w drugie jest jego parametrem charakterystycznym i zawsze podawany jest na obudowie siłownika. Typowo czas ten zawiera się między 120 a 150 sekund. Nie ma ryzyka uszkodzenia mieszacza czy siłownika przez podanie napięcia na czas dłuższy niż czas otwarcia / zamknięcia siłownika, bowiem w siłowniku znajdują się tzw. krańcówki – wyłączniki rozłączające napięcie sterujące w skrajnych pozycjach.

Układy z mieszaczami są w stanie utrzymać temperaturę zadaną obiegu z dużą dokładnością. Najczęściej stosowanym algorytmem utrzymującym temperaturę zadaną mieszacza jest algorytm PID. Aby ograniczyć ruchy mieszacza do minimum, a tym samym podnieść jego trwałość, stosuje się tzw. strefy nieczułości. Strefa nieczułości jest obszarem temperatur między temperaturą zadaną a zakresem wyznaczonym przez strefę nieczułości, w której regulator nie steruje ruchami siłownika.

Mieszacze stosuje się zarówno w układach z grzejnikami, jak i w układach ogrzewania podłogowego. Ogrzewanie podłogowe jest ogrzewaniem wielkopłaszczyznowym, a funkcję grzejnika pełni w nim podłoga pomieszczenia. W podłodze znajdują się rurki z tworzywa sztucznego, w których płynnie ciepła woda. Ogrzewanie podłogowe stosuje się zwykle w pomieszczeniach łazienek, kuchni i korytarzy. Ogrzewanie takie zapewnia bardzo dużą pojemność cieplną: ciepło zmagazynowane w podłodze utrzymuje się w niej przez bardzo długi czas.

Różnica w sterowaniu pompą mieszacza grzejnika i mieszacza podłogowego

Istnieje bardzo ważna różnica w sterowaniu pompą mieszacza grzejnika i mieszacza podłogowego. Gdy temperatura na wyjściu mieszacza podłogowego osiągnie temperaturę z zakresu 40–55 stopni Celsjusza (w zależności od producenta regulatora), pompa obiegu wyłącza się. Pompa obiegu podłogowego ponownie załączy się, gdy temperatura spadnie o wartość histerezy załączenia pompy mieszacza.

Mechanizm wyłączenia pompy przy zbyt wysokiej temperaturze wraz z odpowiednim wykonaniem płyty ogrzewania podłogowego (stosowaniem szczelin dylatacyjnych) jest potrzebny ze względów zdrowotnych oraz chroni podłogę przed pękaniem i rozpieraniem przez nią ścian na skutek rozszerzalności termicznej. Temperatura ogrzewania podłogowego powinna być możliwie niska, co ogranicza podnoszenie drobinek kurzu do góry. Natomiast obwód mieszacza grzejnikowego nie wymaga stosowania tego rodzaju zabezpieczenia termicznego, bo grzejniki mogą pracować z wyższą temperaturą.

Jak działają zawory przełączające?

Zawory przełączające stosuje się do przełączania źródeł ciepła, obiegów itp. Zawory przełączające wykonuje się jako zawory klapowe lub jak wspomniane wcześniej zawory mieszające – mieszacze. Zawory klapowe przełączane są zwykle za pomocą elektromagnesu. Powrót do pozycji spoczynkowej zaworu zapewnia sprężyna powrotna. Zawór taki sterowany jest dwuprzewodowo.

Kupując zawór klapowy, należy zwrócić uwagę na to, czy pozwala on na długotrwałe podawanie napięcia na cewkę elektromagnesu. Część z dostępnych zaworów klapowych nie może zostawać długotrwale pod napięciem ze względu na ryzyko przegrzania cewki przełączającej zawór. Znacznie lepsze są zawory wyposażone w zawór trójdrogowy i siłownik, działające jak mieszacze.

W przeciwieństwie do mieszaczy, zawory przełączające mają jednak znacznie krótszy czas przejścia między skrajnymi pozycjami, wynoszący od kilku do około trzydziestu sekund, pracują w pozycjach skrajnych oraz sterowane są za pomocą dwóch lub większej liczby przewodów. W przypadku sterowania dwuprzewodowego powrót do pozycji spoczynkowej zaworu zapewnia zwykle kombinacja styków wewnątrz siłownika. Zawory te wyposażone są w wyłączniki krańcowe.

Ochrona anodowa zasobnika CWU

Ochrona anodowa chroni zasobnik CWU przed korozją. Emalia, którą powleczony jest zasobnik, nie stanowi wystarczającego zabezpieczenia. Z czasem pojawiają się na niej mikropęknięcia, wokół których powstają ogniska korozji, którą przyśpiesza wysoka temperatura panującą w zasobniku CWU i tlen rozpuszczony w wodzie. Z czasem tak eksploatowany zbiornik przerdzewieje.

Zjawisko korozji można bardzo spowolnić, stosując anodę magnezową. Anoda taka jest połączona galwanicznie z obudową zasobnika. Magnez jako metal mniej szlachetny ulega utlenieniu, a zbiornik CWU jest chroniony przed korozją. Szybkość zużywania anody magnezowej zależy od składu chemicznego wody. Czas życia anody wynosi od roku do trzech lat. Magnez jako metal nietoksyczny nie zagraża naszemu zdrowiu (jest pierwiastkiem, którego w diecie nam zwykle brakuje).

Anoda magnezowa jest coraz częściej zastępowana anodą tytanową. Anoda tytanowa jest znacznie bardziej trwała, potrafi służyć do 10 lat. Do prawidłowej pracy anody wymagane jest jej „podłączenie do prądu”: pracą anody steruje specjalny układ, utrzymujący zadany potencjał między anodą a zbiornikiem – fotografia 6.

Układ ten wykrywa zużycie anody, nieciągłość obwodu zasilania anody oraz zwarcie anody z obudową zasobnika CWU. Anoda tytanowa jest izolowana galwanicznie od obudowy zasobnika CWU. Biegun ujemny układu łączy się z obudową zasobnika CWU, biegun dodatni podłączony jest do anody tytanowej. Odwrotne podłączenie anody tytanowej powoduje bardzo przyśpieszoną korozję zasobnika CWU, dlatego producenci anod zaopatrują je w złącze, eliminujące możliwość odwrotnego podłączenia.

W następnym odcinku omówimy zagadnienia związane z instalacjami hydraulicznymi, regulacją temperatury wewnątrz budynku oraz możliwości, jakie daje nam zdalna regulacja i analiza pracy źródeł ogrzewania. Autor dziękuje za uwagi wniesione przez Marka Malesińskiego, Sebastiana Matejczuka i Pawła Sobolewskiego.