Jak zapewne dało się zauważyć, znakomita większość modułów systemu jest przystosowana do montażu na szynie DIN (szyna DIN to standard metalowej szyny montażowej wykorzystywanej głównie do montażu modułowej aparatury elektrycznej, jak wyłączniki nadprądowe popularnie nazywane bezpiecznikami, wyłączniki różnicowoprądowe oraz innych urządzeń elektrycznych i elektronicznych w rozdzielniach elektrycznych).

Opisywany system automatyki domowej w dużej mierze integruje się z domową instalacją elektryczną. Niektóre elementy systemu wymagają zasilania 230VAC (jak przykładowo wentylatory czy pompy obiegowe). Istotnym elementem całości jest również zasilacz dla poszczególnych modułów. Uważny Czytelnik zapewne dostrzegł, że wszystkie moduły elektroniczne wymagają napięcia zasilającego o wartości 12V.

Warto te wszystkie elementy oddzielić indywidualnymi wyłącznikami nadprądowymi od pozostałej instalacji domowej, by czasami występujące awarie sieci domowej nie wpływały na pracę systemu automatyki (przykładowo zdarza się, że przy włączaniu przepala się klasyczna żarówka i jednocześnie „wysadza bezpieczniki”). Każdy majsterkowicz, budując urządzenie, staje przed problemem, który można określić jednym słowem: obudowa.

Biorąc po uwagę wszystkie te aspekty, dobrym rozwiązaniem staje się wykorzystanie obudów przeznaczonych do montażu na szynę DIN. W ofercie handlowej jest szeroki ich wybór: obudowy o różnej szerokości. Są one wykonane z tworzywa sztucznego, więc dają się łatwo obrabiać w warunkach domowych. Fotografia 1 pokazuje moduł pomiarowy czujnika wilgotności opisany w jednym z poprzednich numerów czasopisma.

Do zasilania wszystkich modułów wykorzystany jest zasilacz impulsowy pozwalający uzyskać kilka amperów prądu. Jest to „element z odzysku”, pochodzi od jakiegoś urządzenia, które wymagało zewnętrznego napięcia zasilającego o wartości 12A. Rozwiązanie było typowe: niewielka plastikowa obudowa z kablem do gniazda zasilającego oraz kabelkiem do zasilanego urządzenia (jak choćby ładowarka do przenośnych komputerów).

Po rozłupaniu obudowy, z oryginalnego zasilacza zostało usunięte złącze zasilania 230VAC i w jego miejsce wlutowano przewody zasilające. Są to trzy przewody w następujących kolorach (zgodnie z ogólnie przyjętymi zasadami w instalacjach elektrycznych):

- żółto-zielony jako przewód ochronny (odpowiednik bolca uziemiającego w gniazdku elektrycznym),

- niebieski jako przewód do linii N („zera” w gniazdku),

- brązowy jako przewód do linii L („fazy” w gniazdku).

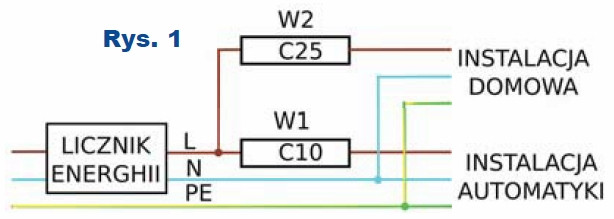

Po odpowiednich adaptacjach zasilacz do modułów automatyki pokazuje fotografia 2. Ideę wspomnianej wcześniej niezależności instalacji pokazuje schematycznie rysunek 1.

Tuż za licznikiem energii elektrycznej instalacja rozdziela się na dwie gałęzie. Jedna gałąź, zabezpieczona wyłącznikiem nadprądowym W2 (C25 oznacza, że wyłącznik jest zwłoczny z limitem prądu o wartości 25A) jest standardową instalacją domową. Druga gałąź z wyłącznikiem W1 (6A o charakterystyce C) jest przeznaczona wyłącznie do celów systemu automatyki.

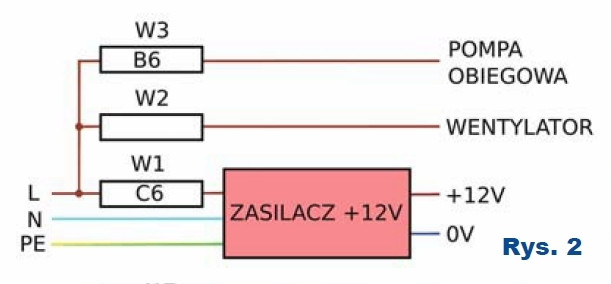

Rozwiązanie samej instalacji systemu automatyki pokazuje schematycznie rysunek 2. Tutaj poszczególne jej elementy są zabezpieczone indywidualnymi wyłącznikami nadprądowymi. Wyłącznik W1 (zwłoczny na 6A prądu) jest przewidziany na zasilacz (fotografia 2). Pozostałe wyłączniki W1 i W2 (B6 oznacza wyłącznik bezzwłoczny z limitem prądu wynoszącym 6A) są przewidziane do zasilania wentylatora oraz pompy obiegowej wymuszającej cyrkulację wody w instalacji centralnego ogrzewania.

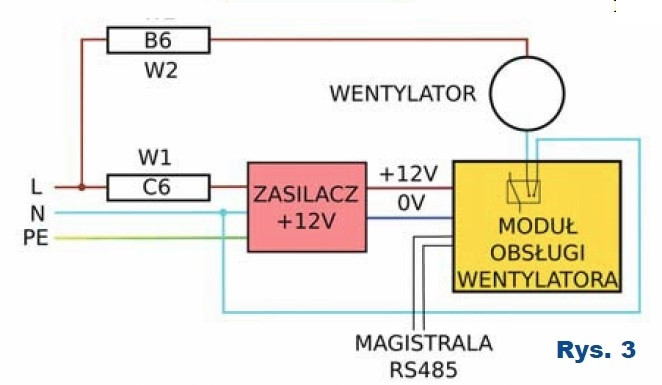

Przyłączenie wentylatora do systemu automatyki pokazuje schematycznie rysunek 3. Wymagane jest zasilanie 230V (linia L), które jest doprowadzone do silnika wentylatora poprzez wyłącznik nadprądowy W2. Włączanie wentylatora realizuje przekaźnik elektromagnetyczny zawarty w odpowiednim module sterującym. Jego zadaniem jest połączyć drugie wyprowadzenie silnika wentylatora z linią N sieci elektrycznej. Sam moduł wymaga zasilania +12V oraz przyłączenia do głównej magistrali komunikacyjnej RS485. Na identycznej zasadzie są sterowane wszystkie pozostałe elementy automatyki, jak przykładowo pompa obiegowa do wody.

Większość modułów umieszczona jest w jednym miejscu, jednak kilka z nich znajduje się obok sterowanych urządzeń. Przykładem jest obsługa pompy obiegowej wymuszającej cyrkulację wody w instalacji CO. Moduły z tym związane zamontowane są w niewielkiej skrzynce instalacyjnej obok pieca (fotografia 3). Jest ona dedykowana na moduły związane z obsługą pompy: pomiar temperatury w kotle. Sonda temperatury jest umieszczona w specjalnej wnęce pieca przewidzianej do instalacji elementów pomiarowych (fotografia 4).

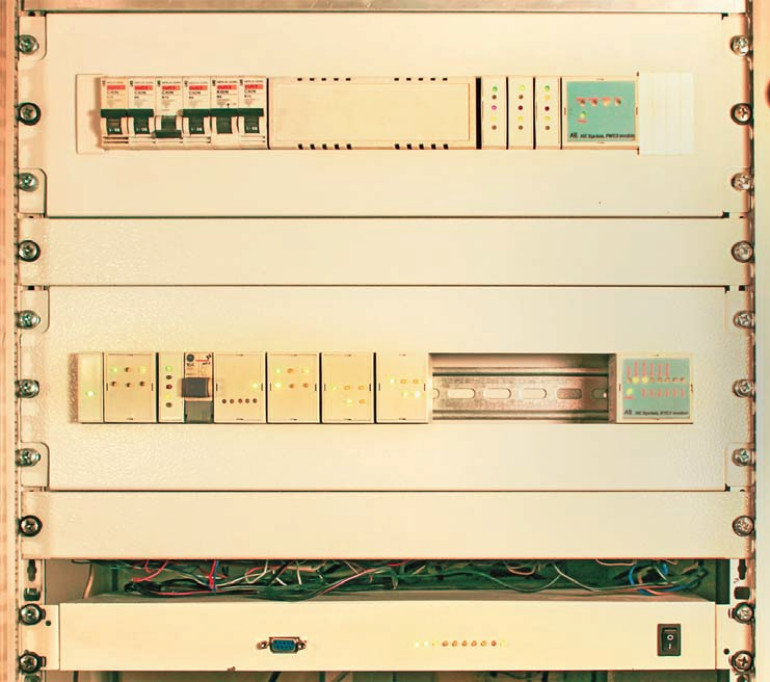

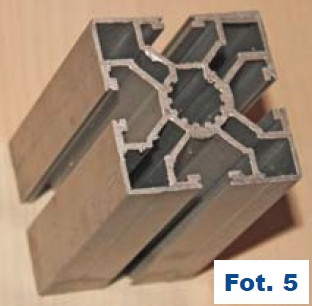

Główne elementy systemu są umieszczone w specjalnie zbudowanej szafie. Jej konstrukcja opiera się o profile aluminiowe pokazane na fotografii 5 i 6, które są skręcone ze sobą. Do nich (fotografia 6) mocowane są wszystkie elementy wyposażenia szafy 19-calowej. W ofercie handlowej znajduje się wiele elementów przeznaczonych do ich wyposażenia. Wystarczy w przeglądarkę internetową wpisać frazę elementy wyposażenia szafy rack, by poznać bogatą ofertę przydatnych detali wraz ze wskazaniem na ich dystrybutorów.

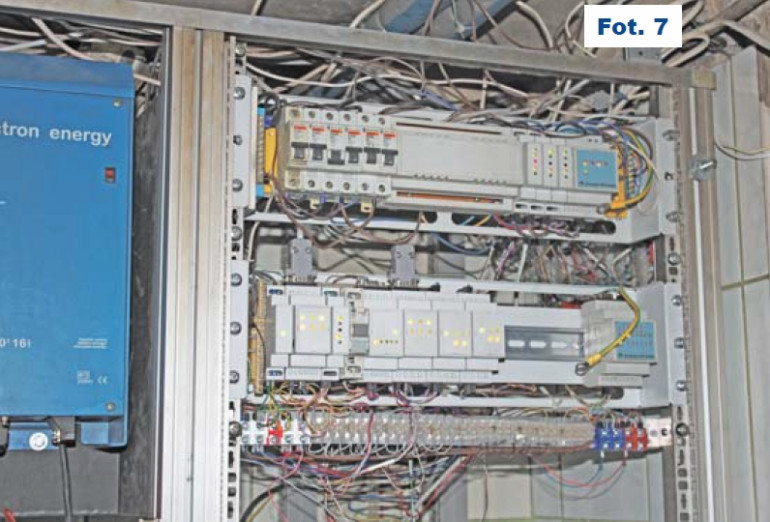

Z tej oferty wykorzystane są przede wszystkim moduły instalacyjne z szyną DIN (tu są umieszczone wszystkie wyłączniki nadprądowe oraz większość modułów systemu automatyki) oraz proste zaślepki (za którymi ukryte są złącza dystrybucji napięć zasilających oraz złącza magistrali RS485).

Po zainstalowaniu wymaganych elementów całość pokazuje fotografia 7. Znajduje się tam również sam serwer www. W odróżnieniu od niewielkich modułów wykonawczych, pomiarowych oraz komunikacyjnych, sam serwer jest umieszczony w obudowie przystosowanej do szaf 19-calowych.

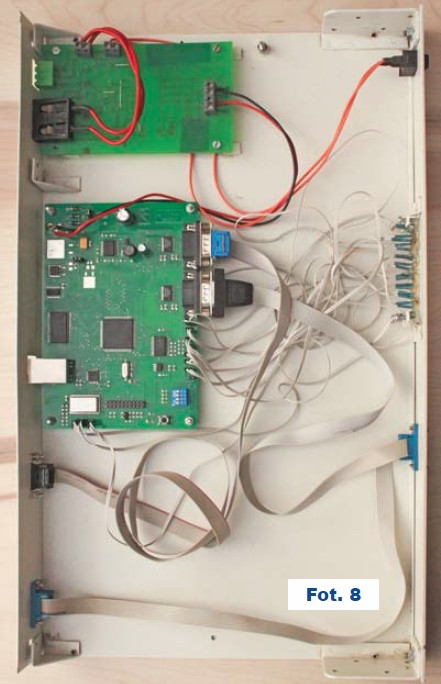

Jest to metalowa obudowa z odzysku po jakimś urządzeniu komunikacyjnym używającym sieci ethernetowej. Ma ono na tylnej ściance odpowiednie otwory na złącze RJ45 do przyłączenia sieci oraz otwory do złączy szufladowych DB9, co jest bardzo istotnym elementem, gdyż odpada problem ich wykonania, a zrobienie otworów pilnikiem nie należy do zajęć fascynujących (fotografia 8).

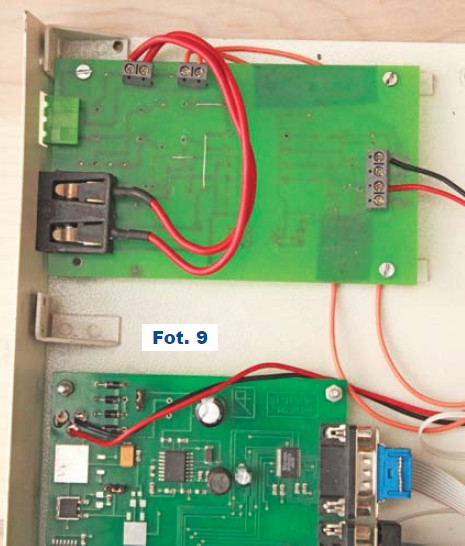

Można ewentualnie zastosować obudowy wykonane z tworzyw sztucznych, co znacząco zmniejsza pracochłonność wymaganą do adaptacji „czystej” obudowy do naszych celów. W handlu jest bogata oferta takich elementów. W moim przypadku wykorzystałem istniejący detal obudowy, a jedyna praca adaptacyjna sprowadziła się do usunięcia zbędnych elementów z zasilacza (urządzenie było przystosowane do zasilania napięciem 48V) i zostawienia jedynie złącza zasilającego (odpadły problemy z mocowaniem do obudowy jakiegokolwiek złącza zasilającego, fotografia 9).

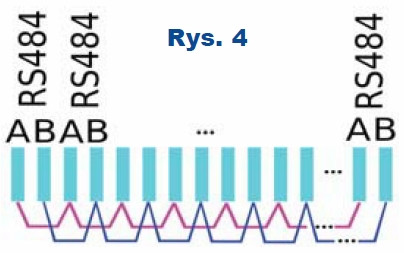

Wykonanie magistrali komunikacyjnej RS485 bazuje na listwach zaciskowych, a koncepcję budowy pokazuje rysunek 4.

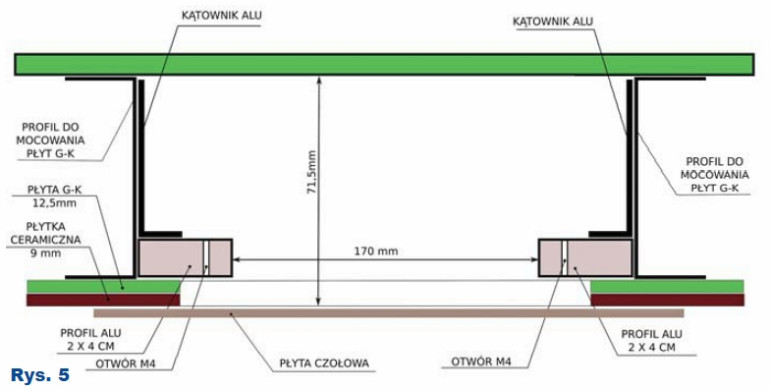

Część modułów umieszczona jest w specjalnie do tego przygotowanej wnęce w ścianie. Sama ściana jest wykonana z płyt gipsowo-kartonowych przymocowanych do profili o szerokości 5 cm. Do profili mocujących płyty G-K przykręcona jest specjalna ramka wykonana z prętów aluminiowych, w których co 4 cm wykonany jest nagwintowany otwór na śruby M4. Koncepcję pokazuje rysunek 5. Daje to wnękę o głębokości około 7 cm. Właśnie ten wymiar determinował kształt płytek drukowanych modułów przewidzianych do lokalnego prezentowania danych pomiarowych.

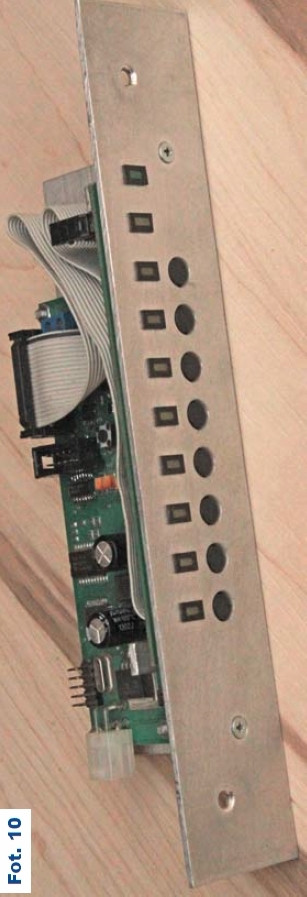

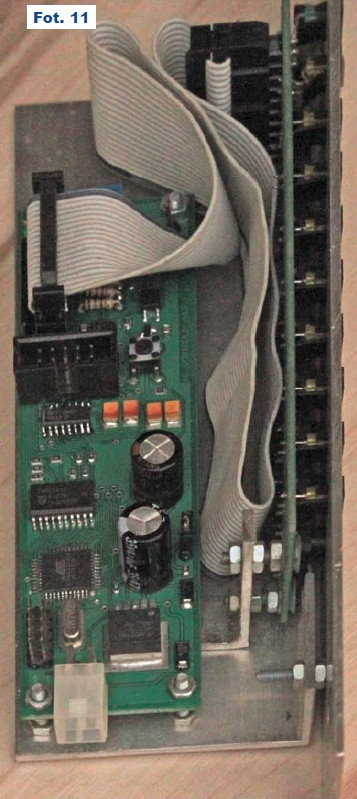

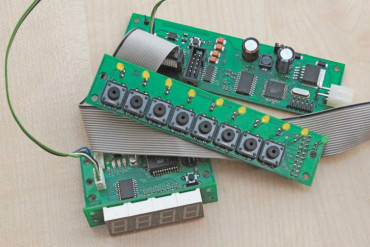

Trudno mówić w tym przypadku o obudowach urządzeń. Raczej należy je traktować jako moduł przymocowany do płyty czołowej, która jest mocowana przez dwie śruby M4 do prętów aluminiowych umocowanych w konstrukcji ściany. Rozwiązanie mechaniczne modułu sterującego wyświetlaniem pokazuje fotografia 10. Szczegóły rozwiązania są widoczne na fotografii 11.

Element klawiatury jest przymocowany do odpowiedniego wspornika z nakrętkami po obu stronach (wspornika). To rozwiązanie pozwala precyzyjnie ustawić płytkę PCB klawiatury tak, by powierzchnia przycisków klawiatury była zgrana z powierzchnią płyty czołowej. Oczywiście należy pamiętać, że przy takiej koncepcji mocowania płytka PCB nie może mieć wlutowanych LED-ów. Wszystkie diody LED wraz z odpowiednim klipsem są włożone „od zewnątrz” i przylutowane do PCB dopiero po właściwym „wyregulowaniu na śrubach” położenia płytki PCB. Warto wykonać tę czynność starannie, gdyż wymiana diody LED jest dosyć kłopotliwa.

Najbardziej kłopotliwym do zrealizowania elementem jest sam panel czołowy. Nikogo nie trzeba przekonywać, że jego wykonanie w warunkach domowych jest bardzo kłopotliwe (jeśli chce się uzyskać odpowiednią jakość wykonania). Zamiast samotnie walczyć za pomocą pilnika z blachą aluminiową, można wykorzystać to, co oferuje współczesna technologia: cięcie wodą.

Sprowadza się to do wykonania rysunku detalu, posiłkując się odpowiednim programem narzędziowym (program typu AUTOCAD, w sieci można znaleźć niekomercyjne oprogramowania o tej funkcjonalności). Ostatecznie można taki plik wygenerować, posługując się programem graficznym Inkscape. W wyniku uzyskuje się plik (z rozszerzeniem DXF), zawierający dane dla odpowiednich maszyn numerycznych.

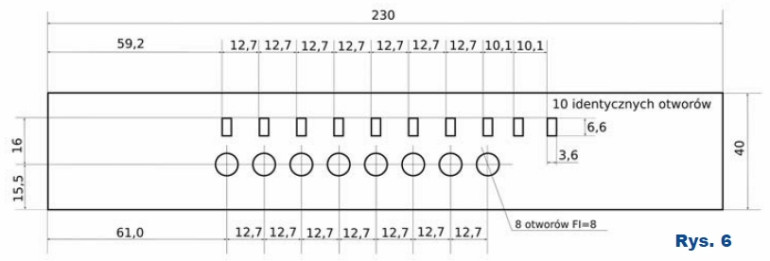

Jeżeli obawiasz się, Czytelniku, że sobie nie poradzisz, to zakłady usługowe wykonujące cięcie wodą mogą taki rysunek wprowadzić do maszyny, posiłkując się dobrze zwymiarowanym rysunkiem na papierze. Oczywiście podstawą do wykonania rysunku jest projekt płytki PCB. Rysunek panelu przedniego do modułu zarządzającego wyświetlaniem pokazuje rysunek 6. Płyty czołowe innych modułów również zostały wykonane w tej samej technologii.

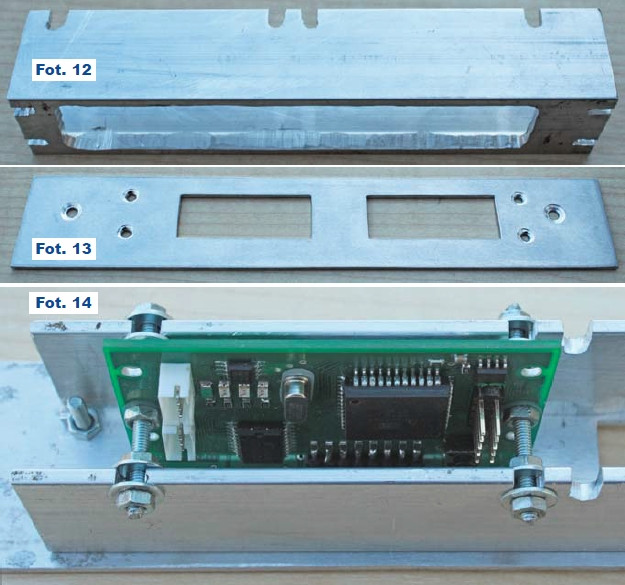

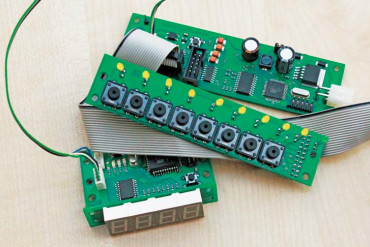

Trochę odmiennie rozwiązane jest mocowanie modułów wyświetlaczy 7-segmentowych. Cały moduł, oprócz elementów elektronicznych, składa się z dwóch detali: profilu aluminiowego typu C (fotografia 12) oraz samej płyty czołowej (fotografia 13). Wykonując odpowiednie otwory w detalu aluminiowym (fotografia 12), nie należy specjalnie przejmować się precyzją i jakością ich wykonania (detal ten nie jest widoczny).

Oba te elementy są ze sobą skręcone, natomiast ideę mocowania zespołu elektronicznego pokazuje fotografia 14 (więcej fotografii można znaleźć w materiałach dodatkowych w Elportalu). Odpowiedni kawałek nagwintowanego pręta M3 (jaki można nabyć bez problemów w odpowiednich hipermarketach) stanowi element mocujący i ustalający modułu wyświetlacza. To rozwiązanie również pozwala precyzyjnie ustawić elementy tak, by powierzchnia samego wyświetlacza była zgrana z powierzchnią panelu czołowego.

Należy pamiętać, że modyfikacja domowej instalacji elektrycznej wymaga posiadania odpowiednich uprawnień. Również sam montaż docelowy wymaga odpowiednich kwalifikacji, gdyż niektóre elementy są przyłączone do napięcia 230V. Popularne twierdzenie, że elektryka prąd nie tyka nie jest prawdziwe, o czym zdarzyło mi się przekonać na własnej skórze. W niektórych sytuacjach warto poprosić kogoś, kto ma odpowiednie kwalifikacje. Uruchamianie samych modułów nie stanowi żadnego zagrożenia dla życia i zdrowia, gdyż napięcie o wartości 12V jest uznawane za bezpieczne.