Po uniesieniu szablonu znad powierzchni płytki pasta powinna pozostać w całości na polach lutowniczych. Zależności pozwalające na dobór zarówno grubości, jak i szerokości otworów w szablonie są dobrze znane i opisane w normie IPC-7525.

Nowoczesne programy projektowe, np. CircuitCAM firmy LPKF, automatycznie wyliczają współczynniki:

- Aspect Ratio – definiowany jako stosunek szerokości padu do grubości folii (zalecany powyżej 1,5),

- Area Ratio – definiowany jako stosunek pola padu do pola ścianek. Wielkość transferu pasty lutowniczej w zależności tak od grubości szablonu jak i wielkości apertury pokazuje rysunek 1.

Mimo tych podpowiedzi programu projektowego, ważna jest także praktyka produkcyjna umożliwiająca korekcję wielkości i kształtu padów. Korekcja projektu szablonu związana jest przede wszystkim z krytycznie małymi elementami pasywnymi czy też układami typu fine pitch lub μBGA i polega na zmniejszeniu pola zadruku pasty w stosunku do padu albo zmianie kształtu padu (zaokrąglanie krawędzi, zmiana kształtu, podział padu na mniejsze itd.).

Materiał szablonu

Na uwolnienie pasty lutowniczej z otworu w szablonie wpływ mają czynniki takie jak: materiał szablonu i gładkość powierzchni bocznych. Stosowane obecnie materiały to:

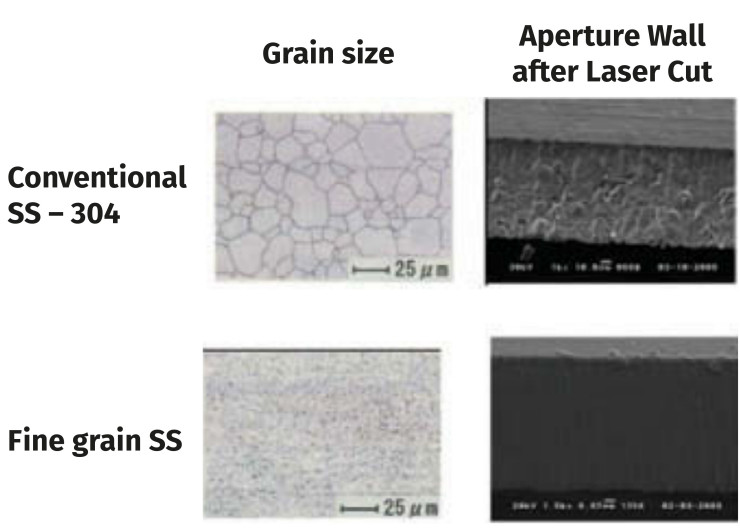

- standardowa folia stalowa NiCr o ziarnie 20...25 μm,

- folia stalowa drobnoziarnista (fine grain) o ziarnie 3...5 μm,

- folia z niklu elektroformowanego.

Materiały te w różnym stopniu ulegają erozji laserowej podczas wycinania laserowego. Materiały o drobnym ziarnie – stal fine grain oraz nikiel – charakteryzują się gładszą powierzchnią ścianek bocznych, co skutkuje lepszym uwalnianiem pasty dla elementów z małymi rastrami (fotografia 1).

Osobną klasę szablonów stanowią niklowe szablony elektroformowane charakteryzujące się bardzo gładkimi ścianami bocznymi otworów. Przy bardzo wysokiej cenie i długim czasie oczekiwania, wydają się one nie wytrzymywać konkurencji z szablonami wycinanymi laserowo z nowych, opisanych wyżej materiałów.

Ponadto warto wiedzieć, że wciąż stosuje się proces elektropolerowania, pamiętając jednak o słabo kontrolowanej i selektywnej naturze procesu trawienia elektrochemicznego.

Rodzaj naciągu szablonu

W praktyce produkcyjnej stosowane są następujące rodzaje naciągu szablonu:

- naciąg pneumatyczny (np. rama Zelflex),

- naciąg siatkowy na ramie aluminiowej,

- naciąg mechaniczny na ramie VectorGuard firmy ASM-DEK.

Najlepszą stabilność wymiarową zapewniają szablony z naciągiem siatkowym oraz z naciągiem na ramie do systemu VectorGuard – Master Frame. Szablony te wycinane są w stanie napięcia na ramie. Z kolei szablony naciągane pneumatycznie z kolei wycinane są na arkuszach folii napiętych na ramie roboczej obrabiarki laserowej.

Należy zdawać sobie sprawę, że przy typowym naprężeniu na ramie pneumatycznej wynoszącym 35...42 N/cm, rozciągnięcie szablonu po przyłożeniu siły napinającej może sięgać 60...70 μm.

Obecnie obserwuje się tendencję do stosowania dla obwodów typu fine pitch i μBGA szablonów z podwyższoną siłą naciągu, stąd też biorą się dostępne w ofercie firmy DEK-ASM ramy napinające zapewniające naciąg 47 N/cm.

Szablony stopniowane

Wiele realnych problemów technologicznych pozwalają rozwiązać szablony stopniowane o lokalnie obniżonej (step down) lub podwyższonej (step up) grubości folii metalowej względem grubości bazowej (fotografia 2).

Jako materiał bazowy przyjmuje się zwykle folie o grubościach 100 μm, 125 μm lub 150 μm, zaś typowa maksymalna wielkość stopnia w szablonie to 50 μm.

Stosowane są następujące metody produkcji szablonów stopniowanych:

- selektywne trawienie chemiczne,

- frezowanie mechaniczne wybranych fragmentów szablonów,

- mikrospawanie kawałków folii stalowej wstawianej w precyzyjnie wycięte okno w szablonie bazowym,

- elektroformowanie szablonów niklowych.

Szablony stopniowane mogą zaburzać proces sitodruku, zmieniając ułożenie krawędzi rakli względem szablonu.

Stąd też wprowadzone zalecenie maksymalnej wysokości stopnia równej 50 μm (w niezbędnych przypadkach do 80 μm) lub głębokości okna w szablonie oraz minimalna odległość krawędzi kolejnej apertury od początku stopnia wynosząca 0,9 mm na każde 25 μm wysokości stopnia.

Przy bardzo drobnych elementach zaleca się łagodne frezowanie krawędzi stopnia od strony rakli.

Szablony stopniowane, coraz popularniejsze w ostatnich latach, umożliwiają:

- stosowanie na jednej płytce PCB elementów o krańcowo różnych obudowach, jak BGA oraz złącza THT,

- redukcję liczby mostków lutowniczych,

- zmniejszenie ilości nakładanej pasty w przypadku bardzo małych elementów.

Szablonów step up używa się przede wszystkim w technologii Pin-in-Paste, wymagającej lokalnego pogrubienia grubości szablonu nawet o 100 μm.

Szablony step down znajdują natomiast zastosowania w montażu układów fine pitch oraz μBGA. Obniżona lokalnie grubość szablonu istotnie poprawia transfer pasty lutowniczej. Przy użyciu tej technologii wykonuje się również pocienienie w szablonie kompensujące grubość etykiet na PCB.

Szablony z nanopokryciem

Szablony z nanopokryciem dostępne są w dwóch wersjach:

- z powłoką nakładaną za pomocą nasączonej nanopłynem ściereczki NanoClear firmy ASM-DEK. Sposób ten, łatwy w aplikacji, umożliwia zmniejszenie tak częstości mycia szablonu, jak i zużycia środka myjącego,

- z warstwą nanohydrofobową nałożoną w procesie plazmochemicznym.

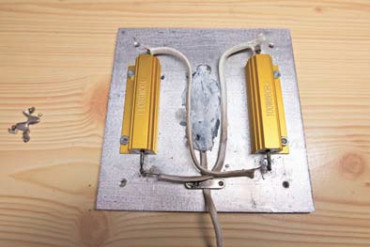

Grubość warstwy o kolorze złotym to typowo 2...4 μm, a trwałość przekracza 50 000 cykli.

Szablony poddane temu sposobowi obróbki powierzchni dostępne są w ofercie w ofercie firmy Semicon pod nazwą Nano Ultra Coating. Sprawność transferu pasty zostaje zwiększona do 40% (Area Ratio <0,5). Istotnie zmniejsza się także częstotliwość mycia szablonu i zużycie środków myjących.

Podpisanie umowy licencyjnej VectorGuard z firmą ASM-DEK dało Semiconowi możliwość oferowania opisanych rozwiązań:

- ram VectorGuard – zapewniających silny naciąg oraz stabilność wymiarową szablonu,

- materiałów szablonu – standardowego, fine grain oraz niklu,

- szablonów elektroformowanych,

- szablonów z nanopokryciem Nano Ultra.

Systemy naciągu szablonów SMT

Szablon musi być stabilny wymiarowo względem płytki dla zapewnienia powtarzalnego procesu nadruku pasty. W obecnej praktyce produkcyjnej używane są cztery opisane poniżej systemy naciągu.

Naciąg mechaniczny

Realizowany jest zwykle w jednym kierunku z użyciem ramy naciągowej wyposażonej w kołki o średnicy oraz rastrze odpowiadającym otworom w szablonie. System ten był dość popularny w Polsce i stosowany w drukarkach firmy PBT-Uniprint.

Naciąg pneumatyczny

To system umożliwiający naciąg w dwóch osiach. Szablon na czterech krawędziach ma otwory o kształcie i rastrze odpowiadającym kołkom naciągowym w ramie zasilanej sprężonym powietrzem.

Kształt otworu naciągu, jak też szczegółowe rozwiązania techniczne konstrukcji ram, są specyficzne dla różnych dostawców. Wymienić tu można zdecydowanie najpopularniejszy w Polsce system ZelFlex (LPKF) – fotografia 3.

Własne systemy ma też DEK, Cookson czy LTC. Ramy z naciągiem w tych systemach dostępne są w dużym wyborze rozmiarów, aż do 29×29”. Można w nich zamontować blachy o grubościach 80...250 μm. System naciągu pneumatycznego szablonów jest najczęściej używanym w Polsce, popularnym jednak głównie wśród małych i średnich firm montażowych. Poza stosunkowo niską ceną szablonów system ten bowiem ma istotne wady utrudniające jego używanie w wielkoseryjnej produkcji:

- stabilność naciągu – wymaga okresowej kontroli ciśnienia sprężonego powietrza w ramie,

- odkształcenia mechaniczne otworów naciągowych przy produkcji długich serii płytek (nawet przy 100 tys. cykli),

- postępująca (zwłaszcza w firmach o proweniencji amerykańskiej) eliminacja z obrotu produkcyjnego narzędzi ostrych i niebezpiecznych. Praktyka wielu firm wskazuje bowiem, że jest to realne zagrożenie dla operatorów.

Naciąg siatkowy na ramie aluminiowej

Równomierny i stabilny naciąg folii szablonu realizowany jest za pomocą siatki poliestrowej naciągniętej uprzednio na ramę wykonaną z profili aluminiowych. Typowe napięcie siatki wynosi 35±4 N/cm, a najpopularniejsze wymiary ram to 23×23”, 550×650 mm, 29×29”. Ostatnio, w związku z rozwojem technologii LED, stosuje się szablony na długich ramach, nawet do 180 cm (fotografia 4). Tak długie szablony możliwe są do realizacji wyłącznie w opisywanej technologii naciągu.

Niewątpliwą zaletą szablonów tego typu jest ich trwałość i stabilność naciągu, umożliwiająca stosowanie w produkcji wielkoseryjnej. Wadę zaś stanowią duże wymiary szablonów i związana z tym konieczność posiadania sporej powierzchni odstawczej.

System naciągu VectorGuard firmy ASM (DEK)

Koncepcja naciągu szablonów z użyciem ram VectorGuard eliminuje podstawową wadę szablonów z naciągiem siatkowym, czyli duże wymiary ram aluminiowych. Cienkie ramki tych szablonów, o grubości 5 mm, zajmują wielokrotnie mniej miejsca niż grube (1...1,5”) ramy aluminiowe.

Szablony VectorGuard wymagają użycia w sitodrukarce ramy Master Frame. Charakterystyczną cechą tego rozwiązania jest fakt, że sprężone powietrze służy tu jedynie do odłączenia mocujących sprężyn, które po wyłączeniu sprężonego powietrza i zamocowaniu ramy zapewniają stabilny naciąg (fotografie 5 i 6).

Dostępne są następujące rozmiary ram: 23×23”, 550×650 mm, 23×29” oraz 29×29”, a także adaptery umożliwiające użycie tego standardu we wszystkich typach sitodrukarek.

W sprzedaży znajduje się również szeroki wybór folii metalowych:

- SS standard – 80...250 μm,

- SS fine grain – 80...250 μm,

- nikiel – 80...200 μm.

Ze względu na postępującą miniaturyzację elementów SMD i znane problemy z uwalnianiem pasty, firma ASM (DEK) zaproponowała nowe rozwiązanie ram Master Frame umożliwiające bardzo silny naciąg 47 N/cm. Tak napięta blacha ma lepiej uwalniać pastę z otworów szablonu.

Aplikacja systemu VG High Tension jest oczywista – są nią projekty PCB z krytycznie małymi elementami 0201, 01005, układy scalone fine pitch, μBGA itp.

W ostatnim czasie ASM (DEK) poinformował o dostępności szablonów VectorGuard z nanoultra pokryciem. Jest to nowe rozwiązanie różniące się od kontrowersyjnych, wprowadzonych niedawno „nano” serwetek, a polegające na plazmochemicznym osadzaniu cienkiej (2...4 μm), bardzo twardej warstwy nanopokrycia. Tego typu usługa dostępna jest obecnie także w Europie za pośrednictwem autoryzowanych przez ASM (DEK) producentów szablonów. Licencjobiorcą standardu VectorGuard jest również firma Semicon.

Jacek Tomaszewski