Jesteśmy przyzwyczajeni, że łącząc elementy elektroniczne z radiatorami, zawsze stosujemy pomiędzy nimi coś, co poprawia przewodzenie ciepła. Nikt nie kwestionuje tej praktyki, ale przecież zdrowy rozsądek podpowiada, że jeżeli pomiędzy dwoma ciałami umieścimy trzecie, o rezystancji cieplnej niższej niż tych ciał, przepływ ciepła pogorszy się. Co za tym idzie – wzrośnie temperatura układu elektronicznego bądź wymagane będzie bardziej wydajne chłodzenie. Po co zatem stosować dodatkowe elementy?

W tym artykule dokładnie omówimy przyczyny stosowania dodatkowych materiałów dla interfejsów termicznych – past, przekładek, padów itd. Dostępna jest szeroka gama tego rodzaju materiałów, co wynika głównie z faktu, że nie jest możliwe uzyskanie uniwersalnego rozwiązania – różne aplikacje wymagają różnych materiałów, zoptymalizowanych pod ich kątem.

Podstawowe informacje o interfejsach termicznych

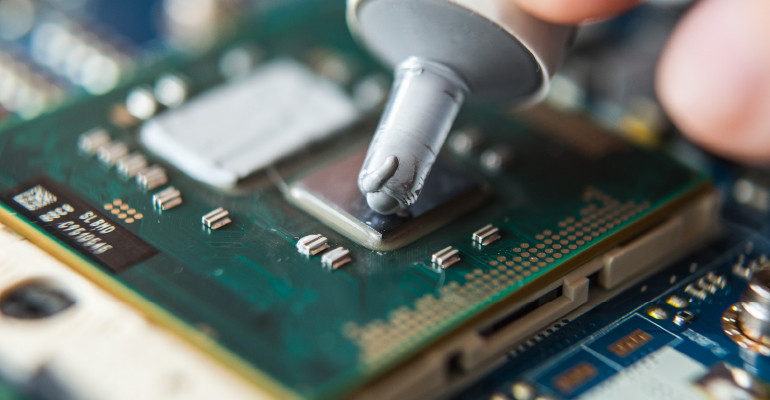

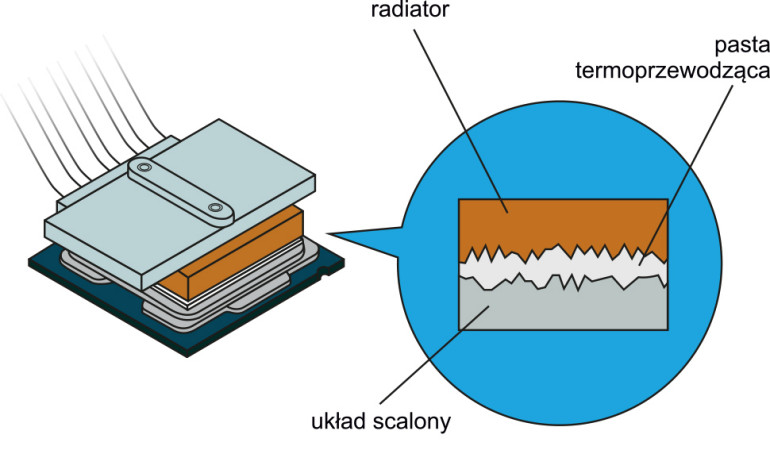

Zasadniczą przyczyną konieczności stosowania dodatkowych materiałów na interfejsie termicznym jest chropowatość obu powierzchni, które mają się stykać, aby transferować ciepło. Chociaż metalowa podstawa radiatora i układy elektroniczne gołym okiem wyglądają na gładkie, elementy te mają na swojej powierzchni mikroskopijne niedoskonałości czy rysy, które mogą powodować gorsze przenoszenie ciepła. Powierzchnie obu elementów, z powodu tych niedoskonałości, nie stykają się ze sobą całą powierzchnią, a tylko najwyższymi punktami chropowatej powierzchni – zostało to zobrazowane na rysunku 1. Na przybliżeniu widać, że pomiędzy powierzchnią układu i radiatorem znajduje się spora pusta przestrzeń, która po złożeniu urządzenia będzie wypełniona powietrzem.

Przewodność cieplna właściwa powietrza wynosi zaledwie 0,025 W/(m×K), to znaczy, że jeśli przestrzeń pomiędzy elementem a radiatorem ma zaledwie 10 μm, to interfejs o powierzchni 10×10 mm będzie miał rezystancję cieplną równą 4 K/W. Jeśli zastąpimy powietrze pastą termoprzewodzącą, rezystancja znacznie się zmniejszy. Typowe pasty termoprzewodzące mają przewodność cieplną właściwą mieszczącą się w zakresie 0,4...5 W/(m×K), a najlepsze (z dużym dodatkiem srebra itp.) mają nawet 8,5 W/(m×K). Dzięki tego rodzaju materiałom rezystancja cieplna interfejsu pomiędzy radiatorem a układem wyniesie od 0,25 K/W do 0,012 K/W – rząd lub nawet dwa rzędy mniej niż bez tej specjalnej pasty.

Mówiąc najprościej, pasta termoprzewodząca pomaga układowi chłodzenia urządzeń półprzewodnikowych wykonywać swoją pracę. Poprawa wynikająca z zastosowania pasty termoprzewodzącej pozwala na zmniejszenie temperatury układu nawet do 4°C na każdy wat mocy cieplnej odprowadzanej z układu. To może być nie bez znaczenia dla układów wysokiej mocy – w przypadku układu, który generuje 10 W ciepła, brak odpowiedniego materiału przy interfejsie termicznym może oznaczać różnicę nawet aż 40°C. Dla wielu aplikacji będzie to „być albo nie być” w zakresie utrzymania chłodzonego elementu w komfortowej dla niego temperaturze.