- Regulacja przepływu medium w sposób proporcjonalny (płynny) lub na zasadzie: zamknij/otwórz.

- Praca automatyczna (na podstawie sygnału wejściowego lub sterowanie poprzez magistrale MODBUS RTU) lub ręczna.

- Sygnały wejściowe: 1…10 V/4…20 mA/PWM (100…300 Hz, wypełnienie: 1…99%).

- Wybór typu wejścia do sterowania proporcjonalnego poprzez aplikację lub poprzez konfigurację ręczną ( zworki).

- Kalibracja oraz monitorowanie analogowych sygnałów wejściowych.

- Prędkość napędu może być nieliniowa (zależna od częstotliwości pracy silnika oraz od wielkości uchybu).

- Klawiatura trzyprzyciskowa; dwukolorowa dioda LED wskazująca status urządzenia.

- Wyjście przekaźnikowe błędu.

- Kontrola pracy napędu, prądu silnika oraz temperatury radiatora z końcówką mocy.

- Podwójne zabezpieczenie termiczne końcówki mocy.

- Wskazanie aktualnej lub sześciu ostatnich usterek.

- Możliwość auto-dopasowania do silnika.

- Możliwość skonfigurowania oraz diagnostyki za pomocą specjalnej aplikacji poprzez MODBUS RTU.

- Rejestracja oraz odczyt danych statystycznych (roboczogodziny, itp.).

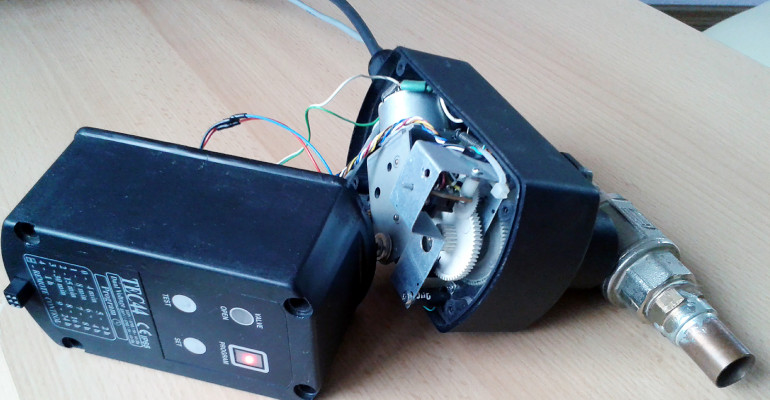

Elektronika steruje pracą silnika DC (silnik szczotkowy, wyposażony w mechaniczny komutator). Napęd jest przenoszony z silnika na przekładnię, a następnie na zawór kulowy regulujący wielkość przepływu. Do budowy nastawnika wykorzystałem uszkodzony nastawnik zaworu kulowego typu TEC-44”. Zaprojektowany został do usuwania kondensatu z osuszaczy i zbiorników w przemyśle. Właściwie przydała się z niego tylko obudowa oraz sam zawór kulowy.

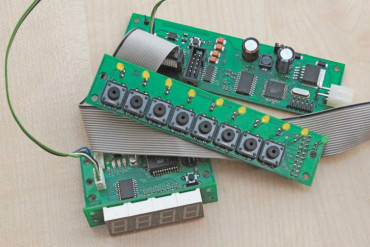

Nowy nastawnik składa się teraz z dwóch części pokazanych na fotografii: mechanizmu i elektroniki sterującej. Mechanizm (silnik i przekładnia) oraz zestawu czujników optycznych jest sprzężony z napędem zaworu kulowego. Przekładnia z silnikiem, szczelinowy czujnik optyczny pozycji zerowej oraz zębatki napędu zaworu pochodzą ze starego magnetowidu VHS. W szczelinie czujnika pozycji zerowej obraca się koło zębate z otworkiem, osadzone na osi napędu. Pozycja otworu jest zgrana z pozycją kuli zaworu w ten sposób, żeby promień świetlny czujnika przenikał w momencie całkowitego zamknięcia kuli. Czujniki optyczne kontroli ruchu pochodzą ze starej myszki komputerowej. Wykorzystałem oba, aby zwiększyć rozdzielczość pomiaru ruchu obrotowego.

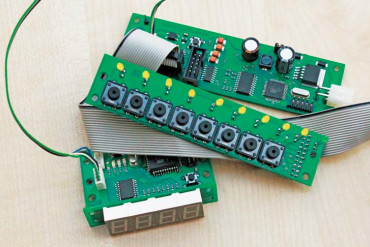

W skład elektroniki wchodzą: moduł sterowania oraz moduł wykonawczy. Moduł wykonawczy wyróżnia się radiatorem z tranzystorami mocy. W części centralnej radiatora przymocowano krzemowy czujnik temperatury KT81-222 (T1). Jego charakterystyka i rezystancja mają przebieg niemal liniowy w całym zakresie pracy. Czujnik służy do zabezpieczenia tranzystorów mocy przed przegrzaniem.

Napięcie pobierane z dzielnika, w którego skład wchodzi czujnik, jest podawane na wejście przetwornika A/C mikrokontrolera (THR) oraz na wzmacniacz operacyjny LM358 (IC2A), który pełni rolę komparatora. Wzrastająca temperatura radiatora skutkuje zwiększaniem się rezystancji czujnika. Powoduje to wzrost napięcia na wejściu nieodwracającym (nóżka 3) wzmacniacza. Gdy to napięcie przekroczy wartość ustaloną na wejściu odwracającym (2), napięcie z wyjścia (1) spowoduje odcięcie końcówki mocy na tranzystorach MOSFET (sygnał THER w układzie wykonawczym). Oznacza to przegrzanie się tranzystorów. Ten stan jest sygnalizowany za pomocą diody LED1 zamontowanej w układzie wykonawczym.

Opisany układ stanowi element dodatkowego zabezpieczenia sprzętowego w razie np. zawieszenia się programu. Układ powoduje wtedy odcięcie zasilania końcówki mocy. Zabezpieczenie programowe ma tylko wpływ na wyłączenie jej sterowania. W jego wypadku, nastawa granicznej wartości temperatury jest nieco niższa od sprzętowej, więc zabezpieczenie sprzętowe zadziała później i stanowić będzie ostateczność.

Zasadniczą część układu wykonawczego stanowią tranzystory mocy Q1…Q4. Pracują one w układzie mostka H, dzięki czemu jest możliwa łatwa zmiana kierunku obrotów silnika prądu stałego (DC). Zastosowałem tranzystory MOSFET, dwa z kanałem typu P, dwa z kanałem typu N. Tranzystory mocy są sterowane pośrednio za pomocą przebiegu PWM z mikrokontrolera. Elementami pośredniczącymi są cztery tranzystory bipolarne. Zastosowałem je, aby zwiększyć napięcie sterujące tranzystorami mocy. Mostek zaprojektowano dla prądu ciągłego do 1,5 A przy maksymalnym napięciu zasilania 24 V DC.

Tranzystory widzimy w otoczeniu: zasilacza impulsowego z układem LM2574 (IC1), silnika (M), układu przekaźnika błędu K1, układu odcinającego zasilanie końcówki mocy (Q10) w razie przekroczenia temperatury oraz rezystora pomiarowego prądu R18. Silnik jest wyposażony w kondensatory zmniejszające zaburzenia generowane przez komutator. Na wejściu zasilacza jest zabezpieczenie przed odwrotną polaryzacją (D1) oraz zbyt wysokim napięciem mogącym uszkodzić przetwornicę IC1 (F1,D3).

Sercem układu sterowania jest mikrokontroler ATmega32. Na wejścia jego przetwornika A/C są doprowadzone sygnały sterujące pozycją zaworu 1…10 V i 4…20 mA oraz sygnały monitoringu: zasilania, temperatury oraz prądu silnika. Pomiar tego ostatniego jest wykonywany za pomocą rezystora R18 (w module wykonawczym), na którym odkłada się napięcie proporcjonalne do wartości prądu płynącego przez silnik. To napięcie jest wzmacniane przez wzmacniacz nieodwracający LM358 (IC2B), a następnie podane na wejście przetwornika A/C mikrokontrolera.