- Testowanie niemal każdego kabla USB.

- Testy w postaci impulsów prądowych o natężeniu 100 mA, 500 mA i 1 A.

- Porty downstream mogą akceptować USB-A (2.0/3.2) lub USB-C (3.2).

- Porty upstream mogą akceptować USB-B (2.0/3.2), USB-C (3.2), Micro-B (2.0/3.2) lub Mini-B (2.0).

- Rozpoznaje usterki poszczególnych końcówek kabli (np. wtyczki z gołymi przewodami, wykrywa też kable OTG).

- Potrafi rozróżnić kable USB 2.0 i USB 3.2 przeznaczone tylko do zasilania.

- Zgłasza zwarcia, przerwy i inne usterki.

- Zgłasza spadek napięcia i rezystancję kabla przy użytecznych prądach.

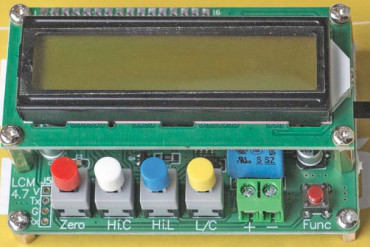

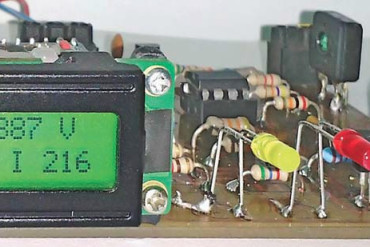

W pierwszym odcinku opisaliśmy zasady działania testera kabli USB. Wyposażony we wszystkie standardowe gniazda USB przetestuje i zdiagnozuje każdy kabel USB typu C lub USB typu A (2.0 lub 3.2) na jednym końcu i dowolnym USB typu C lub USB typu B (takim jak 2.0, 3.2, micro lub mini) na drugim końcu. Tester sprawdzi, czy kabel nadaje się tylko do zasilania, USB 2.0 lub USB 3.2 (i wskaże, czy ma jedną czy dwie linie SuperSpeed). W przypadku USB 3.2 (które zastąpiło USB 3.0 i USB 3.1), każda linia SuperSpeed składa się z czterech przewodów, tworzących pary różnicowe w obu kierunkach (upstream i downstream).

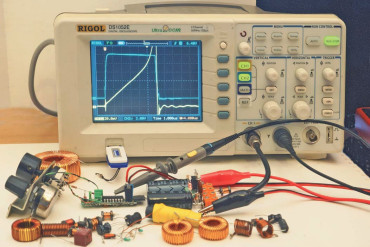

Urządzenie skanuje każdą kombinację przewodów między portami upstream i downstream. Może wskazać, które przewody są wewnętrznie zwarte lub mają przerwę, co ułatwi diagnostykę i naprawy. Tester przepuszcza również impulsy prądu o natężeniu do 1 A przez przewody zasilające kabla (VBUS i GND), w celu dokonania oceny ich zdolności do przenoszenia prądu w warunkach rzeczywistych. Raportowane są również: rezystancja i spadek napięcia. Funkcja ta pozwala wykryć wiele kabli, które powodują zdarzające się losowo problemy. W ich wyniku urządzenia takie jak, na przykład przenośne dyski twarde, w tajemniczy sposób przestają działać. W takich sytuacjach istnieje bardzo duże prawdopodobieństwo, że użyty kabel nie ma odpowiednio dużej przewodności prądowej, wymaganej przez dany dysk. Dzięki temu narzędziu można wyeliminować niepewne kable i wybrać te najlepsze do zastosowań wysokoprądowych. Dzięki temu przekonasz się, czy przyczyną problemów (na przykład z dyskiem) jest kabel, czy urządzenie.

Tester kabli USB może również przeprowadzać testy, gdy tylko jeden koniec kabla jest podłączony, a robi to z trzech powodów.

Po pierwsze, weryfikuje kable kompatybilne z OTG (USB on-the-go), które zwierają swoje piny GND i ID. Ten stan wskazuje urządzeniu, że powinno zachowywać się jak host. Ponieważ kable OTG są zwykle adapterami, ich drugi koniec jest zwykle gniazdem, więc nie można go podłączyć na obu końcach.

Drugim powodem jest pomoc tym, którzy konstruują i naprawiają kable. Można go użyć do sprawdzenia poszczególnych połówek kabla, głównie w celu upewnienia się, że nie ma zwarć między przewodami.

Trzeci powód jest, być może, najważniejszy. Służy do sprawdzania jakości lutowania gniazd USB w urządzeniach używających tego interfejsu. Można bardzo szybko sprawdzać, czy gniazda USB zostały prawidłowo przylutowane do płytki drukowanej.

Jest to też swego rodzaju autodiagnostyka. Aby skorzystać z tej autodiagnostyki zaproponujemy inną niż zwykle kolejność budowy.

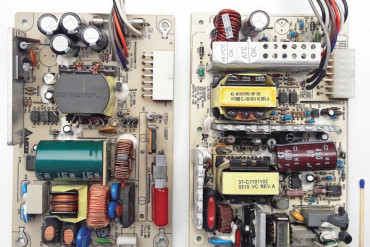

Layout płytki drukowanej

Zamieszczone zdjęcia i schemat pokazują, że wszystkie gniazda USB CON5, CON6 i CON8 są rozmieszczone wzdłuż jednej krawędzi płytki drukowanej, bez żadnych otaczających elementów. Ułatwia to montaż tych gniazd. Pozostałe gniazda (CON3, CON4 i CON7) znajdują się w pobliżu przekaźników i elementów obniżających napięcie w pobliżu tranzystora Q3. Ponieważ komponenty te są potrzebne tylko do testowania zasilania, a nie do testowania łączności, możemy zamontować pozostałe elementy po upewnieniu się, że gniazda USB zostały prawidłowo przylutowane. Tak więc elementy poniżej rzędów rezystorów i powyżej gniazd powinny być montowane dopiero później, z wyjątkiem dwóch pozostałych elementów montowanych powierzchniowo, rezystora 220 mΩ i cewki indukcyjnej L1. Są to elementy niskoprofilowe i można je zamontować z innymi elementami do montażu powierzchniowego, aby uprościć sobie pracę.

Obudowa

Pierwszym krokiem jest przygotowanie pokrywy obudowy, ponieważ wyświetlacz LCD jest potrzebny do przeprowadzenia wstępnych testów diagnostycznych i musimy odpowiednio dopasować wszystkie części, aby dokładnie spasować je z gniazdem wyświetlacza LCD. Pojedynczy otwór 4 mm w prawym górnym rogu zapewnia dostęp do przycisku S1; sugerujemy przeczytanie sekcji „Opcje” poniżej, aby określić, czy chcesz go zamontować (a tym samym, czy ten otwór jest potrzebny).

Ważne jest, aby otwór na wyświetlacz LCD był równoległy względem krawędzi płytki (i obudowy), aby uniknąć przekrzywienia jego złącza. Użyliśmy techniki, która wymaga ostrego skalpela, szczypiec (najlepiej z szerokim nosem), piły do metalu lub wyrzynarki i wiertarki. Możesz użyć maskownicy jako szablonu, pamiętając, że maskownica ukryje większość niedoskonałości pokrywy. Zaznacz krawędzie otworu po obu stronach; małe otwory wywiercone w samych rogach obszaru wycięcia pomogą wyrównać obie strony. Mocno naciąć prostokątne wycięcie skalpelem wzdłuż prostej krawędzi. Zachowaj ostrożność, ponieważ poślizgnięcie się z ostrym nożem może poważnie zranić! Wykonaj otwór w środku prostokąta, który jest wystarczająco duży, aby pomieścić brzeszczot, a następnie użyj brzeszczota, aby przyciąć okno do naciętych krawędzi.

Będziesz musiał wykonać kilka takich cięć wokół krawędzi, aby podzielić prostokąt na łatwe w obróbce kawałki. Następnie ostrożnie wygnij plastik, aby złamać go wzdłuż linii nacięć i podzielić środkowy obszar na małe sekcje. Jeśli linie nacięć są dokładne, rezultatem będą schludne, precyzyjne krawędzie. Za pomocą skalpela delikatnie odetnij pozostałości plastiku z krawędzi otworu, aby w razie potrzeby powiększyć otwór i go wyrównać.

Inną metodą jest wywiercenie szeregu otworów wewnątrz obrzeża zaznaczonego obszaru, aby usunąć większość plastiku, a następnie spiłowanie krawędzi do uzyskania gładkiej krawędzi, aż wyświetlacz LCD będzie pasował. Jest to metoda wolniejsza, ale wymaga mniej narzędzi.

Po zamontowaniu wyświetlacza LCD można użyć go (lub ramki) do zaznaczenia i wywiercenia położenia czterech otworów montażowych.

Jeśli wyświetlacz LCD nie posiada złącza szpilkowego, należy je teraz przylutować. Często element ten jest dostarczany osobno. Postaraj się, aby piny były ustawione pod kątem prostym do płytki drukowanej wyświetlacza LCD, aby zapewnić ich prawidłowe dopasowanie do gniazd na płytce drukowanej testera.

Zamontuj maskownicę na zewnątrz pokrywy za pomocą czterech śrub maszynowych M3 o długości 15 mm, utrzymując matową powierzchnię skierowaną na zewnątrz. Zabezpiecz od wewnątrz czterema nakrętkami. Oprócz uproszczenia montażu, nakrętki te zapewniają również odstęp niezbędny do odsłonięcia górnej części gniazd na płytce wyświetlacza LCD. Wsuń płytkę wyświetlacza na śruby i zabezpiecz go pozostałymi nakrętkami M3. Górna część płytki wyświetlacza powinna znajdować się tuż nad ramką po zewnętrznej stronie pokrywy. Można to zobaczyć na zdjęciach na końcu artykułu.

Za pomocą czterech wkrętów samogwintujących przymocuj płytkę drukowaną testera do drugiej połowy obudowy. Pozwoli to wypozycjonować odpowiednio gniazda i wyświetlacz LCD i przylutować te gniazda dokładnie we właściwym miejscu. Po zmontowaniu elementów obudowy pomiędzy główną płytką drukowaną a płytką LCD powinna pozostać dwudziestomilimetrowa szczelina. Należy pamiętać, że obudowa będzie pasować tylko w jeden sposób, więc należy sprawdzić, czy pady LCD1 na płytce drukowanej są zgodne z pinami płytki wyświetlacza. Jeśli piny płytki wyświetlacza znajdują się nad gniazdami USB po zmontowaniu obudowy, wyjmij płytkę drukowaną i obróć ją o 180°. Jeśli masz tuleje dystansowe o wysokości 20 mm, możesz ich (i trzech otworów montażowych na płytce drukowanej) użyć do odpowiedniego wypozycjonowania wyświetlacza LCD. Taki montaż jest mniej kłopotliwy.

Zanim przejdziemy do dalszych działań, warto sprawdzić zdjęcia przedstawiające sposób montażu gniazd na listwy kołkowe na płytce drukowanej. Należy zauważyć, że używanych jest tylko sześć skrajnych pinów po obu końcach gniazda; cztery środkowe pozycje nie są podłączone (ponieważ nie są używane w czterobitowym trybie sterowania wyświetlaczem LCD).

Umieść pokrywę obudowy tak, aby piny wyświetlacza trafiały dokładnie w otwory gniazda wyświetlacza, a następnie zamknij dokładnie obie części obudowy. Powinno to doprowadzić do wycentrowania pinów gniazd z padami na głównej płytce drukowanej. Jeśli masz problemy, spróbuj wyrównać jedną krawędź obudowy i obrócić drugi koniec. Spowoduje to umieszczenie wszystkich pinów w odpowiednim miejscu. Po umieszczeniu pinów skręć razem obie połówki obudowy.

Następnie przylutuj po jednym styku do głównej płytki drukowanej na każdym końcu dwóch złączy (w sumie cztery styki). Jest to najłatwiejsze na końcu w pobliżu górnej części PCB. Po upewnieniu się, że są one bezpieczne i nadal prawidłowo wyrównane, zdemontuj obudowę.

Teraz przylutuj pozostałe piny dbając o utrzymanie ich rozmieszczenia, a następnie popraw luty tych pinów, które tego wymagają. Na tym etapie powinieneś być w stanie ponownie złożyć dwie połówki z pinami ustawionymi w jednej linii i osadzonymi w gnieździe na listwy kołowe obracając obudowę zgodnie z wcześniejszym opisem. Jeśli masz problemy z wyrównaniem, możesz zamiast tego połączyć wyświetlacz LCD z główną płytką drukowaną za pomocą tzw. tasiemki lub pojedynczych przewodów. Należy pamiętać, aby przestrzegać prawidłowej kolejności pinów i użyć co najmniej 5 cm przewodu dla każdego połączenia, aby umożliwić swobodne zdejmowanie pokrywy obudowy.

Wyjmij płytkę drukowaną testera z obudowy, aby kontynuować montaż. Aby uprościć testowanie, zalecamy odłączenie wyświetlacza LCD od pokrywy, aby umożliwić podłączenie płytki drukowanej do wyświetlacza LCD i zasilania, jednocześnie umożliwiając dostęp do punktów testowych i zworek na płytce drukowanej.