Moduły OEM w projektowaniu elektroniki – błogosławieństwo czy kosztowny kompromis?

Współczesny rynek elektroniki – napędzany rosnącymi oczekiwaniami konsumentów oraz presją kardy zarządzającej firm, ukierunkowaną na skrócenie cyklu rozwojowego nowych produktów – coraz częściej sięga po gotowe moduły funkcjonalne. Pomimo oczywistych korzyści, jakie niesie za sobą takie podejście, nie sposób nie dostrzec również licznych ograniczeń, które – przy braku odpowiedniej świadomości projektowej i myślenia na poziomie systemowym – mogą nie tylko utrudnić rozwój produktu, ale wręcz zablokować jego skalowanie lub skuteczne wdrożenie do produkcji seryjnej.

Łatwo, szybko i kompaktowo – zalety użycia modułów w projektowaniu urządzeń

Pierwszą i bodaj najbardziej oczywistą zaletą stosowania modułów jest skrócenie czasu opracowania nowego produktu. W tradycyjnym podejściu projektant, zanim przystąpi do budowy właściwego układu, musi przejść przez cały proces dobierania najważniejszych komponentów, projektowania płytki drukowanej, przygotowania listy komponentów (BOM) oraz finalnie – wyprodukowania, zmontowania i przetestowania urządzenia. Każdy z tych kroków wiąże się z ryzykiem błędów i nieprzewidzianych opóźnień, a ryzyko to jest zwykle tym większe, im bardziej innowacyjny jest opracowywany produkt. Tymczasem skorzystanie z gotowych, fabrycznie przetestowanych modułów (do których jest dostępna szczegółowa dokumentacja) pozwala w wielu przypadkach uniknąć znacznej części tych problemów, a przynajmniej mocno uprościć łańcuch dostaw. Dotyczy to zwłaszcza obszarów newralgicznych z punktu widzenia kompatybilności elektromagnetycznej, takich jak tory radiowe (np. Wi-Fi, Bluetooth, ZigBee, LoRa, GSM/LTE, etc.) czy przetwornice impulsowe, gdzie nawet niewielkie błędy projektowe mogą skutkować całkowitą dysfunkcją urządzenia lub niezgodnością z obowiązującymi na danym rynku przepisami.

Nie bez znaczenia pozostaje również fakt, że liczne moduły – zwłaszcza komunikacyjne czy zasilające – są dostarczane z gotową dokumentacją certyfikacyjną (deklaracja zgodności CE, certyfikaty FCC, etc.), a niekiedy nawet przeszły już rygorystyczne testy środowiskowe. Oznacza to, że producent końcowego urządzenia może w wielu przypadkach ograniczyć się do badań zgodności na poziomie integracji modułu z resztą układu, zamiast przechodzić przez pełną procedurę od podstaw. Przekłada się to nie tylko na skrócenie czasu wprowadzenia produktu na rynek (tzw. time-to-market), ale także na znaczne oszczędności finansowe – zwłaszcza w przypadku produktów niskonakładowych lub demonstratorów technologii.

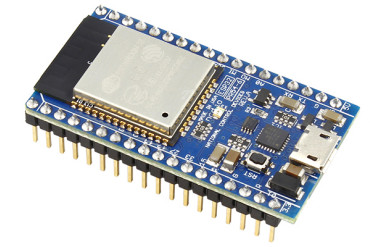

Kolejną zaletą podejścia modułowego do projektowania urządzeń jest możliwość znacznej redukcji rozmiarów docelowej płytki drukowanej. Efekt ten jest jednak uzależniony od rodzaju modułu oraz technologii, a przede wszystkim – od gęstości montażu komponentów na PCB projektowanego urządzenia. Większość modułów lutowanych bezpośrednio na płytce drukowanej w technice SMT lub – rzadziej – THT jest bowiem produkowana przy dość gęstym upakowaniu elementów, a często wręcz z użyciem wielowarstwowych obwodów drukowanych w technologii HDI. Bardziej zaawansowani producenci modułów stosują technikę COB (chip-on-board), w której struktury krzemowe są montowane bezpośrednio na PCB i łączone ze ścieżkami metodą bondingu, zaś w skrajnych przypadkach moduł przyjmuje formę SIP – „udaje” układ scalony, choć w istocie stanowi rozbudowaną konstrukcję hybrydową. Takie rozwiązanie pozwala niebywale zredukować rozmiary całości, przez co dany blok urządzenia (np. moduł radiowy) jest wielokrotnie mniejszy od jego odpowiednika funkcjonalnego, który zostałby zbudowany z użyciem osobnych układów scalonych i zestawu niezbędnych komponentów peryferyjnych.

W tym momencie dochodzimy do jeszcze jednego zagadnienia. Coraz większa liczba nowych układów scalonych, tj. projektowanych i wdrażanych do sprzedaży, jest dostępna tylko i wyłącznie w obudowach wymagających stosowania zaawansowanych (a przez to także kosztownych) technik produkcji PCB – w tym przede wszystkim przelotek ślepych i zagrzebanych, przelotek w padach (via-in-pad), precyzyjnej kontroli soldermaski (w przypadku padów definiowanych soldermaską, tj. SMD), czy wreszcie pełnego złocenia pól lutowniczych. Jeżeli na płycie urządzenia znajduje się tylko jeden lub maksymalnie kilka układów o tak wysokich wymaganiach (zwykle w obudowiach typu BGA czy WLCSP), to zamontowanie ich bezpośrednio na PCB powodowałoby nieunikniony i dość drastyczny wzrost kosztów produkcji – zwłaszcza, jeżeli cała płyta musi być relatywnie spora, chociażby z uwagi na rozmiar zastosowanych złączy czy wielokanałowy charakter urządzenia. Zastosowanie modułu, który ma już „na pokładzie” wszystkie niezbędne obwody, pozwala zredukować liczbę warstw płyty bazowej (czasem nawet do zaledwie 2) oraz znakomicie obniżyć wymagania odnośnie produkcji PCB (rozmiar przelotek, odstępy izolacyjne i szerokości ścieżek, etc.). I takie właśnie założenia przyświecają producentom modułów opartych na większych mikrokontrolerach, jak chociażby emSTAMP-Neon-CM4 – oprócz samego mikrokontrolera (w tym przypadku jest to STM32F479 z rdzeniem ARM Cortex-M4) na pokładzie modułu znalazły się tylko najważniejsze peryferia: pamięci SDRAM oraz NOR Flash, zestaw podstawowych elementów pasywnych oraz – dodatkowo – układ Ethernet PHY. Zastosowanie padów typu castellated sprawia, że montaż układu jest możliwy nie tylko w piecu rozpływowym lub za pomocą gorącego powietrza, ale („na upartego”) nawet przy zastosowaniu lutownicy kolbowej z (dobranym odpowiednio do wielkości padów) cienkim grotem. W przypadku urządzeń wymagających implementacji kompletnego systemu wbudowanego (ale bez nadmiernego inwestowania w zaawansowane obwody drukowane), takie rozwiązanie może zatem przynieść istotne korzyści w zakresie uproszczenia procesów montażu czy nawet późniejszego serwisu urządzeń.

W przypadku modułów wyposażonych we wbudowany procesor niezwykle istotnym aspektem implementacyjnym jest uproszczenie prac nad oprogramowaniem nadrzędnego procesora. Dotyczy to zwłaszcza układów radiowych, implementujących zwykle np. gotowy stos Bluetooth czy zaawansowane algorytmy zabezpieczeń sieci Wi-Fi, ale także niektórych modułów czujnikowych bądź sterowników silników. Oczywiście im wyższa jest jakość dokumentacji producenta, tym lepiej – dlatego często jednym z głównych kryteriów wyboru, zwłaszcza w przypadku projektów niskonakładowych czy mocno ograniczonych czasowo przez zbliżający się wielkimi krokami deadline, jest właśnie... dostępność bibliotek API czy też przykładowych projektów. Zazwyczaj jakość dokumentacji (jak i samego modułu) idzie w parze z ceną detaliczną modułu – nie ma w tym jednak nic dziwnego, gdyż porządne opracowanie oprogramowania oraz napisanie dokumentacji i przeprowadzenie wyczerpujących testów jest procesem bardzo pracochłonnym, który zwyczajnie musi się zwrócić producentowi z odpowiednią nawiązką. Innym, niezwykle cennym aspektem jest także wsparcie techniczne – czy to ze strony samego producenta, czy też inżynierów aplikacyjnych lokalnego dystrybutora.