Najczęściej stosowane topniki składają się z nośnika (czyli substancji bazowej) oraz tzw. aktywatora (jednego lub kilku). Ten ostatni pozostaje wprawdzie nieaktywny w temperaturze pokojowej, ale po podgrzaniu zaczyna pełnić swoją docelową funkcję. Tradycyjny topnik, stosowany w elektronice od wielu dekad, opiera się na kalafonii – popularnym preparacie pochodzenia naturalnego, pozyskiwanym z żywicy drzew iglastych. W tym przypadku kwas organiczny zawarty w kalafonii wchodzi w reakcję z tlenkami metali, tworząc ich sole.

Nowoczesne topniki mogą zawierać również inne substancje wspomagające, takie jak rozpuszczalniki, substancje powierzchniowo czynne czy też dodatki wpływające na konsystencję materiału. W zależności od prowadzonego procesu można podawać topniki z zewnątrz (niezależnie od spoiwa lutowniczego, np. poprzez natrysk preparatu na płytkę PCB w procesie lutowania na fali) bądź też korzystać z tych „zintegrowanych” ze spoiwem lutowniczym – klasyczne przykłady to rdzeniowe druty lutownicze (stosowane w manualnym i automatycznym lutowaniu punktowym) bądź w pastach lutowniczych.

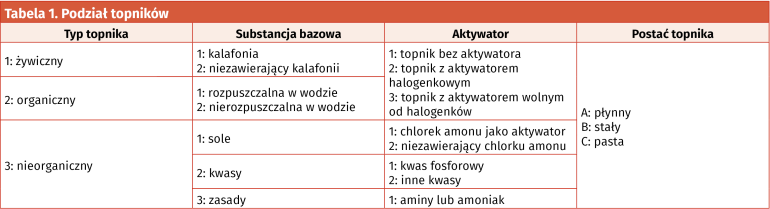

Istnieje kilka standardów klasyfikacji topników lutowniczych, przy czym najpowszechniej stosowane są normy ISO 9454-1 oraz J-STD-004. Pierwsza z nich dzieli topniki na trzy grupy (tabela 1):

(1) żywiczne,

(2) organiczne,

(3) nieorganiczne.

Topniki żywiczne dzielą się z kolei na:

(1.1) kalafoniowe

(1.2) niezawierające kalafonii,

a organiczne – na:

(2.1) rozpuszczalne w wodzie,

(2.2) nierozpuszczalne w wodzie.

Kolejny, wspólny dla tych dwóch grup podział opiera się na zastosowanym aktywatorze:

(x.x.1) topniki bez aktywatora,

(x.x.2) topniki z aktywatorem halogenkowym,

(x.x.3) – topniki z aktywatorem wolnym od halogenków.

Topniki nieorganiczne (grupa (3)) są natomiast klasyfikowane ze względu na zastosowaną substancję bazową:

(3.1) topniki bazujące na solach,

(3.1.1) topniki zawierające chlorek amonu jako aktywator,

(3.1.2) topniki pozbawione chlorku amonu,

(3.2) topniki bazujące na kwasach,

(3.2.1) topniki zawierające kwas fosforowy jako aktywator

(3.2.2) topniki zawierające inne kwasy jako aktywatory,

(3.3.1) topniki alkaliczne, zawierające jako aktywatory aminy lub amoniak.

Dodatkowe oznaczenie literowe wprowadza podział na topniki: (A) płynne, (B) stałe i (C) w postaci pasty. Ten element oznaczenia jest jednak często pomijany w praktyce.

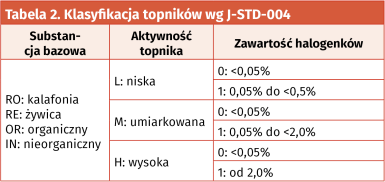

Norma J-STD-004 klasyfikuje topniki z uwzględnieniem substancji bazowej, aktywności topnika i obecności halogenków. Oznaczenie składa się z czterech znaków (tabela 2). Topnik o zawartości halogenków poniżej 0,05% wagowo uznaje się za „wolny od halogenków”.

Oferta Cynel-Unipress

Na liniach produkcyjnych firmy Cynel-Unipress, w jej prawie 40-letniej historii, używanych było około 80 różnych rodzajów topników. Część z nich zastąpiono nowocześniejszymi recepturami, część wycofano razem z powiązanymi produktami.

Obecnie do produkcji naszych spoiw lutowniczych i materiałów wspomagających proces lutowania stosowanych jest około 40 typów topników, zarówno tych wprowadzanych do drutów rdzeniowych, jak i sprzedawanych w formie płynnej, a przeznaczonych np. do lutowania na fali. W grupie rdzeniowych drutów lutowniczych najczęściej spotykane są topniki w klasach 1.1.3, 1.1.2, 1.2.2, 2.1.2 i 2.1.3, w tym zmywalne wodą. W grupie topników płynnych dominują odmiany należące do klas 1.1.2, 1.1.3, 2.1.2, 2.2.3, 3.1.1 i 3.2.2. Część produkcji stanowią także wersje opracowane dla naszych klientów pod konkretne wymagania stosowanego przez nich procesu oraz przeznaczone do procesów niezwiązanych z branżą elektroniczną czy elektrotechniczną (np. renowacja karoserii samochodowych, branża instalacyjna, lutowanie aluminium i stali nierdzewnej).

Pasty lutownicze

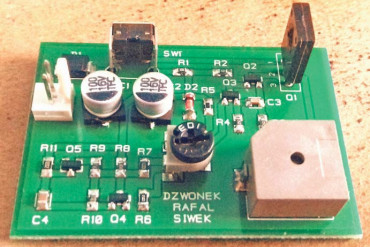

Pasta lutownicza, stosowana do lutowania rozpływowego (reflow) w montażu powierzchniowym (SMD), to mieszanina drobnych cząsteczek (proszku) spoiwa lutowniczego oraz nośnika, pełniącego jednocześnie funkcję topnika oraz medium zapewniającego określone właściwości fizyczne pasty.

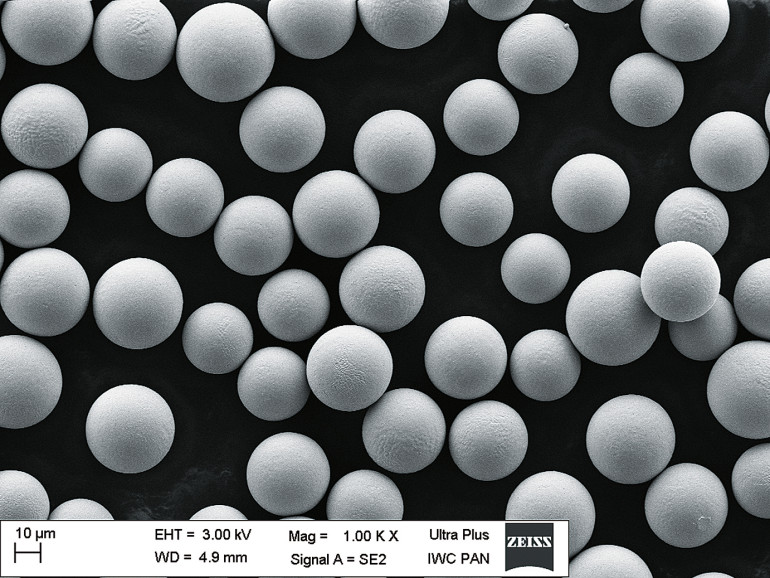

W zależności od metody produkcji proszku lutowniczego kształt jego cząsteczek może być mniej lub bardziej regularny, a to wpływa z kolei na dynamikę lepkości pasty lutowniczej. Starsze technologie produkcji proszku pozwalały uzyskiwać cząsteczki w kształcie nieregularnych blaszek lub pręcików. Technologie stosowane obecnie pozwalają uzyskać proszek lutowniczy o cząsteczkach sferycznych.

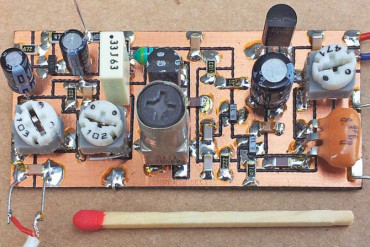

Pasta lutownicza nakładana jest na płytkę PCB najczęściej przy użyciu szablonu i rakli, metodą przypominającą sitodruk, choć można ją również aplikować punktowo przy użyciu dyspenserów ręcznych, półautomatycznych lub w pełni automatycznych (sterowanych numerycznie).

Analogicznie jak w przypadku innych postaci spoiw lutowniczych, pasty mogą bazować na stopach ołowiowych (np. Sn63Pb37, Sn62Pb36Ag2) lub bezołowiowych (np. Sn96,5Ag3Cu0,5; Sn95,5Ag3,8Cu0,7; Sn95,5Ag4Cu0,5; Sn95,8Ag4,2; Sn99,3Cu0,7; Sn99Cu0,7-Ag0,3), a także specjalnych stopach niskotemperaturowych (np. Bi58Sn42 czy Bi57Sn42Ag1).

W zależności od wielkości cząsteczek proszku lutowniczego norma J-STD-005 klasyfikuje 7 typów proszków. Najpowszechniej stosowane w pastach lutowniczych są: typ 3 (minimum 80% wagowo proszku o średnicy cząsteczek od 25 do 45 μm) i typ 4 (od 20 do 38 μm). Postępująca miniaturyzacja komponentów coraz częściej wprowadza na linie produkcyjne pasty bazujące na proszku typu 5 (od 15 do 25 μm). Dzięki zaawansowanej technologii produkcji wewnętrzne normy Cynel-Unipress zakładają jako minimum 90% zawartość pożądanej frakcji proszku, a w rzeczywistości jej udział przekracza 95%.

Pasta lutownicza jest materiałem tiksotropowym, którego lepkość maleje pod wpływem sił ścinających, działających podczas przeciskania pasty przez otwory szablonu. Na lepkość pasty ma ponadto wpływ temperatura, wilgotność oraz prędkość druku i siła nacisku rakli na szablon.

Właściwości pasty pogarszają się wraz z upływem czasu. Warto też uświadomić sobie, że powierzchnia styku spoiwa z topnikiem w omawianym typie lutowia jest znacznie większa niż w przypadku rdzeniowego drutu lutowniczego. Między cząsteczkami proszku lutowniczego a topnikiem, już w fazie przechowywania, zachodzi reakcja chemiczna i część aktywności pasty zostaje utracona. Dlatego zalecane jest zapewnienie odpowiednio niskich temperatur transportu i przechowywania większości dostępnych past.

Lutowanie rozpływowe z użyciem pasty lutowniczej to złożony proces – występują w nim zjawiska rzadko spotykane w innych technikach lutowania. Niesymetria napięcia powierzchniowego pasty może podnosić element SMD, odrywając jeden z jego końców od pola lutowniczego (tzw. tombstoning, efekt Manhattan). W przypadku pól lutowniczych o dużych powierzchniach odparowujący topnik może natomiast uniemożliwić wypełnienie pewnej powierzchni spoiwem i pozostawi pusty obszar (voiding), pogarszający np. odprowadzanie ciepła z elementu i parametry mechaniczne połączenia.

Od strony sprzętowej ważny jest profil procesu, czasy i prędkości podgrzewania (przy użyciu systemów IR i pieców konwekcyjnych), lutowania/rozpływu oraz studzenia. Stabilność parametrów pasty lutowniczej w zakresie lepkości i jednorodności, zawartości tlenków w użytym proszku lutowniczym, jego profilu granulometrycznego oraz tendencji do rozpływania się pasty po nałożeniu na pole lutownicze pozwala na ustabilizowanie i optymalizację procesu produkcyjnego.

Cynel-Unipress – oferta past

Cynel-Unipress od ponad 10 lat produkuje sferyczne proszki lutownicze w oparciu o ultranowoczesną, zaawansowaną technologię ultradźwiękowej atomizacji płynnego metalu. Jesteśmy więc w bardzo komfortowej sytuacji, mając pod kontrolą wszystkie etapy procesu produkcyjnego – od etapu wytopu stopu lutowniczego, poprzez produkcję proszku, aż do uzyskania wyrobu finalnego. Zdobywane przez lata doświadczenie w sterowaniu przebiegiem procesu produkcyjnego oraz rygorystyczna kontrola jakości pozwoliły nam osiągnąć stabilność i doskonałą powtarzalność parametrów produkowanego proszku. Przekłada się to wprost na powtarzalność parametrów past lutowniczych wytwarzanych na bazie naszych proszków.