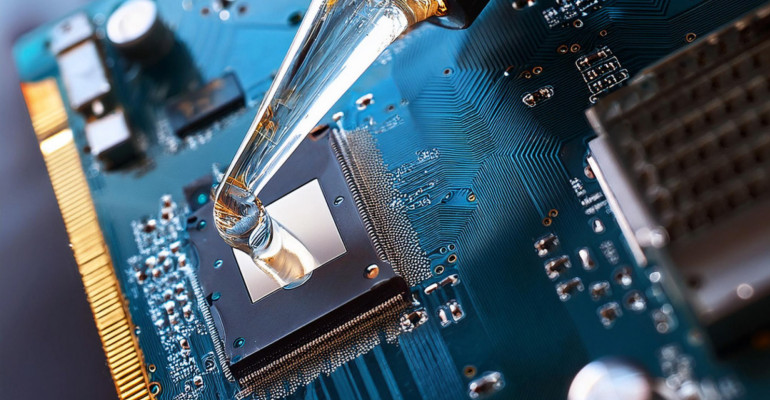

Cienka, przezroczysta powłoka lakiernicza zabezpiecza płytki PCB oraz układy elektroniczne przed wilgocią, kurzem, zanieczyszczeniami z otoczenia i agresywnymi substancjami chemicznymi. Stanowi również skuteczną ochronę przed korozją, ścieraniem oraz naprężeniami mechanicznymi i wibracjami. Nałożenie powłoki ochronnej wzmacnia odporność na impulsy ESD oraz zwiększa rezystancję izolacji. Lakierowanie – przy relatywnie niskich nakładach finansowych – znacznie wydłuża żywotność urządzeń i zwiększa ich niezawodność, co w konsekwencji przekłada się na mniejszą liczbę awarii, niższe koszty wymiany bądź serwisu oraz utrzymanie dobrej reputacji producenta. Jeśli zdecydujemy się na lakierowanie modułów elektronicznych, kluczowym elementem dla powodzenia tego procesu będzie wybór optymalnego rodzaju powłoki i metody jej nakładania, odpowiedniej dla danego projektu.

Materiał tworzący powłokę na PCB powinien być łatwy w aplikacji. W szczególności przy metodzie natryskowej pożądane są produkty o małej lepkości. Ważnym parametrem – zwłaszcza przy masowej produkcji – jest szybkość utwardzania. Przy wyborze należy uwzględnić wymagania dotyczące zakresu temperatur pracy oraz izolacji elektrycznej zabezpieczanych modułów. Urządzenia, które mają być serwisowane, powinny być lakierowane preparatami łatwo usuwalnymi – mechanicznie bądź przy użyciu odpowiednich rozpuszczalników. Ze względów bezpieczeństwa użytkowników i środowiska polecane są lakiery bez rozpuszczalników, ewentualnie lakiery o małej toksyczności. W niektórych aplikacjach preparat musi spełnić określone standardy transportowe, militarne lub inne wymogi norm branżowych. Poniżej zamieszczamy przegląd dostępnych na rynku materiałów do lakierowania modułów elektronicznych.

Lakiery akrylowe

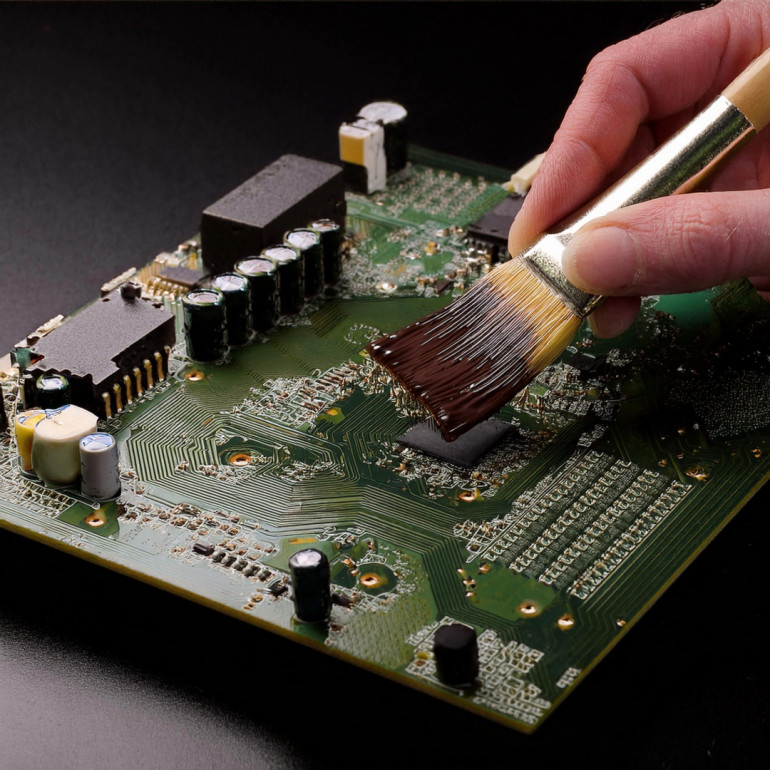

Lakiery akrylowe na bazie rozpuszczalnika są stosunkowo proste do wdrożenia i atrakcyjne pod względem ekonomicznym. Proces utwardzania polega na odparowaniu rozpuszczalnika, łatwo można więc dostosować optymalną lepkość poprzez dodanie rozpuszczalnika. Powłoka akrylowa dobrze chroni elektronikę przed wilgocią i umożliwia łatwe serwisowanie, jest jednak dosyć cienka po utwardzeniu (około 25 μm), a z uwagi na dużą zawartość lotnego rozpuszczalnika nakładanie powinno być prowadzone w dobrze wentylowanym pomieszczeniu. Lakiery akrylowe można aplikować zanurzeniowo, natryskowo lub ręcznie, za pomocą pędzla.

Podsumowując: ten typ powłoki PCB zapewnia podstawową ochronę produktów elektronicznych w tak zwanym standardzie przemysłowym, ale jego słabszym punktem jest umiarkowana odporność chemiczna. W ofercie BLelektronik można znaleźć lakier akrylowy ACC11 firmy CHT, spełniający wymagania militarne norm: MIL-I-46058C i IPC-CC-830. Możliwa jest kontrola poprawności pokrycia lakierem płytki pod lampą UV. Produkt dostępny jest w aerozolu w opakowaniach 400 ml oraz w większych, 5-litrowych pojemnikach.

Lakiery silikonowe

Lakiery silikonowe, ze względu na swoje wyjątkowe właściwości, są bardzo często wybierane jako warstwa ochronna w elektronice. Wysoce hydrofobowa natura silikonów zapewnia doskonałą odporność na wilgoć i kondensację pary wodnej. Powłoki silikonowe zachowują swoje właściwości w szerokim zakresie temperatur: od –60°C do +200°C. Po utwardzeniu charakteryzują się dużą elastycznością, dzięki czemu skutecznie pochłaniają wstrząsy mechaniczne i dobrze reagują na odkształcenia termiczne. Wykazują doskonałą przyczepność do wielu materiałów i zapewniają wysoką wytrzymałość dielektryczną (>400 V/mil). Preparaty te utwardzają się pod wpływem wilgoci z powietrza, a to wymaga czasu, co przy dużym obłożeniu produkcji może stanowić pewien problem. Lakiery silikonowe można nakładać natryskowo, w tym również metodą selektywnego lakierowania oraz ręcznie przy użyciu pędzla. Ten typ materiału nie nadaje się do lakierowania zanurzeniowego. Słabą stroną lakierów silikonowych jest trudniejsze serwisowanie niż w przypadku rozpuszczalnikowych lakierów akrylowych. Poza usunięciem mechanicznym wymagają one specjalistycznych rozpuszczalników lub kąpieli ultradźwiękowych. Najczęściej stosowane w elektronice lakiery silikonowe to wersje bez rozpuszczalników: bezpieczne dla operatorów i środowiska, za sprawą eliminacji szkodliwych substancji wydzielanych do otoczenia. Ograniczeniu ulega również zagrożenie pożarowe, obecne przy stosowaniu łatwopalnych rozpuszczalników.

W zakresie silikonowych powłok polecamy szczególnie bezrozpuszczalnikowe lakiery ACC17 i ACC15 firmy CHT. Pierwszy z wymienionych produktów – o lepkości około 400 mPas – pozwala na uzyskanie powłoki ochronnej grubości od 100 do 300 μm, a warstwa o grubości około 100 μm będzie sucha w dotyku już po 4 minutach w temperaturze 25°C i wilgotności 55%. Pełne właściwości zostaną uzyskane po około 15 minutach. Lakier ACC15, o lepkości 1180 mPas, stworzy powłokę ochronną nawet do 1000 μm w czasie około 40 minut. Oba produkty dostępne są w opakowaniach: 1 kg, 5 kg i 20 kg.

Fotoutwardzalne powłoki uretanowo-akrylowe

Powłoki uretanowo-akrylowe utwardzane światłem UV są wyjątkowe ze względu na unikalny mechanizm natychmiastowego sieciowania po wystawieniu na działanie ultrafioletu o odpowiednim natężeniu i długości fali. Szybki proces utwardzania, który może nastąpić w ciągu kilku sekund, znacznie skraca czas produkcji i zwiększa wydajność, umożliwiając producentom usprawnienie produkcji. Oprócz szybkiego procesu utwardzania powłoki UV wykazują również doskonałą adhezję, gwarantującą długotrwałą i skuteczną ochronę zabezpieczonych modułów. Charakteryzują się dobrą odpornością na chemikalia i wilgoć. Mimo że początkowa inwestycja w sprzęt do utwardzania promieniami UV może być znacząca, długoterminowe korzyści, wynikające ze zwiększenia mocy produkcyjnych i poprawy jakości, zwykle uzasadniają koszty. Godne polecenia są produkty firmy NOVACHEM TECHNOLOGY: Optimax® 8750 UV, Optimax® 8753 UV. Oprócz sieciowania UV oba materiały mają wtórny mechanizm utwardzania światłem widzialnym i ciepłem w miejscach, do których światło nie dociera. Są to idealne powłoki ochronne szczególnie do gęsto upakowanych płytek PCB.

Lakiery poliuretanowe

Lakiery poliuretanowe występują w formie preparatów jedno- i dwuskładnikowych. Można je nakładać przez zanurzanie, natryskiwanie lub pędzlem. Jednoskładnikowe poliuretany, produkowane zwykle na bazie rozpuszczalników, są łatwe w aplikacji, ale ich utwardzanie wymaga czasu. Natomiast formuły dwuskładnikowe utwardzają się znacznie szybciej, ale wymagają podwyższonych temperatur. Powłoki PU wykazują dobrą elastyczność – szczególnie w niskich temperaturach, mają wysoką odporność na chemikalia i uszkodzenia mechaniczne. Stosowanie preparatów poliuretanowych wymaga odpowiedniego zabezpieczenia i ochrony osobistej pracowników, przeprowadzenia szkolenia oraz dobrej wentylacji, z tego względu lakiery PU są obecnie mniej popularne.

Na rynku dostępne są również mniej tradycyjne rozwiązania w tym zakresie, takie jak:

Powłoki epoksydowe – zazwyczaj są to preparaty dwuskładnikowe, co znacznie komplikuje proces aplikacji. Epoksydy tworzą zwykle bardzo twarde powłoki, charakteryzują się doskonałą odpornością na wilgoć i chemikalia, są wytrzymałe mechanicznie, ale usunięcie ich z płytki po utwardzeniu jest praktycznie niemożliwe.

Powłoki cienkowarstwowe/„nano” na bazie rozpuszczalników fluorowęglowodorowych, nakładane metodą natryskową lub zanurzeniową, tworzą bardzo cienką warstwę. Proces utwardzania jest niezwykle szybki, ale ten rodzaj powłoki nie zapewnia poziomu ochrony powierzchni, jaki oferują inne metody powlekania.

Materiały parylenowe to wyjątkowy rodzaj powłok nakładanych metodą osadzania z cienkiej warstwy monomeru w wyniku pirolizy. Lakierowanie „parylenowe” jest jednak bardzo kosztowne w porównaniu do metod konwencjonalnych.

Podsumowanie

Wybór powłoki ochronnej wymaga czegoś więcej niż tylko określenia rodzaju materiału i metod nakładania. Musimy wziąć pod uwagę wiele czynników, w tym złożoność komponentów, przepisy środowiskowe, potencjalne przeróbki i usuwanie powłoki czy też założenia budżetowe. Jeżeli potrzebują Państwo wsparcia w doborze preparatu do zabezpieczenia modułów elektronicznych, zapraszamy do kontaktu.