"Plusy dodatnie i plusy ujemne", czyli zalety i wady obwodów wielowarstwowych

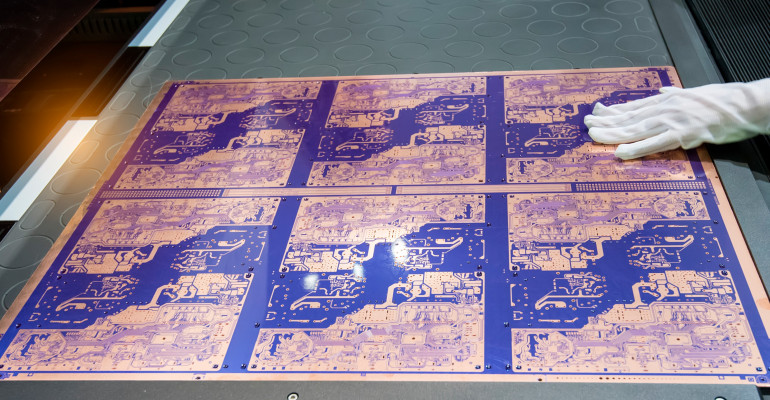

Główną motywacją do opracowania i upowszechnienia technologii obwodów wielowarstwowych (Multi-Layer Printed Circuit Board, MLPCB) była rosnąca liczba komponentów elektronicznych, montowanych w dodatku na coraz mniejszych płytkach drukowanych. Nie da się ukryć, że w największym stopniu przysłużyły się do tego urządzenia cyfrowe, w tym przede wszystkim płyty główne komputerów, karty graficzne i inne rozbudowane podsystemy, których nie sposób było produkować z użyciem konwencjonalnych obwodów dwuwarstwowych. Dziś wielowarstwowe PCB są już niekwestionowanym standardem - każdy ma w swojej kieszeni smartfon, którego płyta główna ma zwykle 10, a nawet 12 warstw, a 4-warstwowe PCB coraz częściej wypierają dwuwarstwowe w konstrukcjach o mniejszej gęstości upakowania elementów.

Długą listę zalet MLPCB otwiera rzecz jasna możliwość miniaturyzacji urządzeń elektronicznych, a zaraz za nią należy wymienić łatwość prowadzenia dużej liczby połączeń w różnych kierunkach (bez konieczności nadmiernego lawirowania w celu uniknięcia przecięć z już poprowadzonymi ścieżkami) oraz doskonałe osiągi w zakresie ekranowania wrażliwych linii sygnałowych przez wewnętrzne płaszczyzny masy. Zastosowanie równoległych płaszczyzn połączonych z głównymi szynami zasilania pozwala ponadto na uzyskanie doskonałych warunków pracy układu, co wiąże się zarówno z niską impedancją połączeń, jak i obecnością pojemności rozproszonej, którą wykazują (przedzielone zaledwie cienką warstwą dielektryka) pola masy i zasilania. Mało tego - płyty wielowarstwowe wykazują większą sztywność mechaniczną w porównaniu do jedno- i dwuwarstwowych, a ich parametry termiczne mogą być kształtowane w znacznie szerszym stopniu, niż miałoby to miejsce w przypadku PCB o prostszej konstrukcji stosu. Zaawansowane techniki projektowania obwodów wielowarstwowych dają ponadto szansę na implementację struktur funkcjonalnych, których wykonanie na płytkach jedno- lub dwuwarstwowych byłoby albo niemożliwe, albo całkowicie nieefektywne.

Mniej oczywistą, choć także mającą praktyczne znaczenie zaletą płyt wielowarstwowych, jest znaczące utrudnienie dla osób próbujących zrekonstruować układ połączeń na PCB za pomocą inżynierii odwrotnej. Każdy, kto dokonywał takiej operacji na płycie dwuwarstwowej, doskonale zna metody i narzędzia, które mogą być zastosowane do odwzorowania schematu lub jego części. W przypadku płyt wielowarstwowych sprawa okazuje się wyraźnie trudniejsza, wymusza bowiem… mechaniczne usuwanie kolejnych warstw miedzi, prepregów oraz rdzeni, co nie jest już zadaniem trywialnym. I choć nie ma na świecie urządzenia, którego nie dałoby się skopiować (o czym świadczą chociażby liczne klony markowych sprzętów codziennego użytku), to zastosowanie druku wielowarstwowego może choć częściowo utrudnić i wydłużyć cały proces, zniechęcając przynajmniej tych słabiej zdeterminowanych "zawodników".

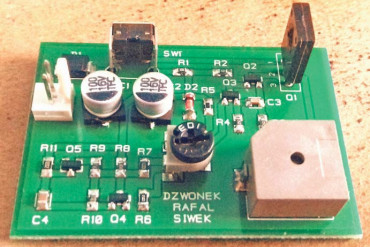

Decydując się na zastosowanie druku wielowarstwowego, nie należy jednak zapominać o pewnych ograniczeniach - oprócz znacznie wyższej ceny produkcji, dłuższego czasu realizacji zamówień oraz wyższego stopnia złożoności technologii MLPCB (który wciąż wyłącza z rynku niektórych producentów PCB o mniej rozbudowanym parku maszynowym), należy brać także pod uwagę trudności z diagnozowaniem usterek oraz dokonywaniem inspekcji. Podczas gdy awarie płyt dwuwarstwowych udaje się naprawić niemal zawsze (choć - w zależności od posiadanego doświadczenia, umiejętności i sprzętu - z bardzo zróżnicowanymi efektami końcowymi), to już w przypadku obwodów wielowarstwowych problem staje się znacznie poważniejszy. W praktyce, wszelkie modyfikacje oraz pomiary mogą być prowadzone wyłącznie na warstwach zewnętrznych, choć w sieci można znaleźć (nieco wiekowe) materiały, opisujące karkołomne techniki ratowania uszkodzonych płyt wielowarstwowych za pomocą technik "odkrywkowych" z użyciem precyzyjnej minifrezarki, skalpela chirurgicznego i specjalnych, prefabrykowanych elementów naprawczych. Zwiększona pojemność cieplna może ponadto utrudniać zarówno montaż rozpływowy, jak i lutowanie punktowe oraz wylutowywanie elementów.

Warto zwrócić uwagę na fakt, że w codziennej praktyce często nie zastanawiamy się głębiej nad mikrostrukturą materiałów, używanych do produkcji PCB, a także nad ich licznymi parametrami, spotykanymi w katalogach producentów. Mało tego - nawet w wielu materiałach branżowych możemy spotkać się z ogólnikami w postaci stwierdzeń, że "parametry płytek zależą od rodzaju laminatu", a w opozycji do klasycznego FR-4 stawia się m.in. materiały marki Rogers, dodając jedynie zdawkową informację, że oferują one lepsze parametry w obwodach RF. Tymczasem każdy z producentów nowoczesnych laminatów i prepregów dokłada wszelkich starań, by sukcesywnie poszerzać swoją ofertę o coraz bardziej zaawansowane rodzaje materiałów, dostosowane do pracy w najróżniejszych warunkach środowiska i rodzajach obwodów. Dlatego też w dalszej części artykułu przyjrzymy się często pomijanym aspektom - wyjaśnimy m.in., co oznaczają poszczególne oznaczenia prepregów, dokładnie wyjaśnimy budowę splotów włókna szklanego, opiszemy także najważniejsze parametry laminatów oraz defekty materiałowe, będące przyczyną awarii płytek wielowarstwowych.

Budowa stosu - podstawy technologiczne

Kluczowym zagadnieniem w projektowaniu płytek wielowarstwowych jest zastosowana przez konstruktora budowa stosu. To właśnie ona - obok rodzaju stosowanych materiałów - wpływa bowiem w największym stopniu na niemal wszystkie parametry technologiczne obwodu drukowanego.

Jedną z podstawowych zasad dobrej praktyki w projektowaniu MLPCB jest zachowanie możliwie symetrycznej konstrukcji stosu, z parzystą liczbą warstw miedzi. Choć wykonanie PCB o 3, 5 czy np. 9 warstwach jest możliwe, to stanowi ono pewne wyzwanie technologiczne i - o ile producent podejmie się takiego zdania - realizacja projektu będzie wyraźnie droższa niż w przypadku konwencjonalnej płytki o nawet większej, ale parzystej liczbie warstw. Nie warto więc brać za przykład płyty, która - wyprodukowana w Japonii w 2012 roku - pobiła rekord Guinnessa dzięki największej w historii PCB liczbie warstw, równej - bagetela - 129 (!).

W produkcji płyt wielowarstwowych stosowane są trzy podstawowe rodzaje prefabrykatów - rdzeń (core), prepreg oraz folia miedziana (copper foil). Rdzeń pełni funkcję bazy konstrukcyjnej, na której opiera się cała płyta lub jej część - w większości typowych aplikacji ma on postać klasycznego, cienkiego laminatu szklano-epoksydowego, pokrytego obustronnie folią miedzianą. Rzecz jasna, możliwe jest także wykonanie rdzeni z wielu innych rodzajów materiału, jednak zawsze rola tegoż elementu pozostaje taka sama - stanowi on nośnik warstw sygnałowych lub płaszczyzn masy/zasilania, a jednocześnie bierze istotny udział w nadawaniu płytce odpowiedniej sztywności (choć cienkie rdzenie przypominają bardziej folię niż sztywny laminat, znany ze zwykłych płytek 1- i 2-warstwowych o grubości 1,0 mm czy też 1,6 mm). Prepreg to najczęściej także mata z włókna szklanego, nasączona żywicą epoksydową z domieszką różnego rodzaju wypełniaczy (których celem jest m.in. poprawa przewodności cieplnej, zwiększenie wytrzymałości na zginanie czy też osiągnięcie odpowiedniej klasy palności) - w tym przypadku jednak epoksyd nie jest fabrycznie utwardzony, dzięki czemu w procesie prasowania może on trwale związać się z powierzchniami sąsiadujących rdzeni, prepregów bądź folii miedzianej. Nawiasem mówiąc, składanie dwóch lub trzech czy nawet czterech prepregów, nieprzedzielonych żadnym innym materiałem, stanowi klasyczną praktykę, stosowaną przez producentów w celu uzyskania odpowiedniej grubości dielektryka pomiędzy poszczególnymi warstwami miedzi. Folia miedziana znajduje natomiast zastosowanie jako zewnętrzna "okładzina" całego stosu - to właśnie ona, wytrawiona jako ostatnia, będzie tworzyła warstwy zewnętrzne (top, bottom).

Można wyróżnić dwie główne odmiany konstrukcji stosu MLPCB, określane jako foil build oraz core build, zaś rozróżnienie - jak sama nazwa wskazuje - opiera się na ułożeniu zastosowanych prefabrykatów.