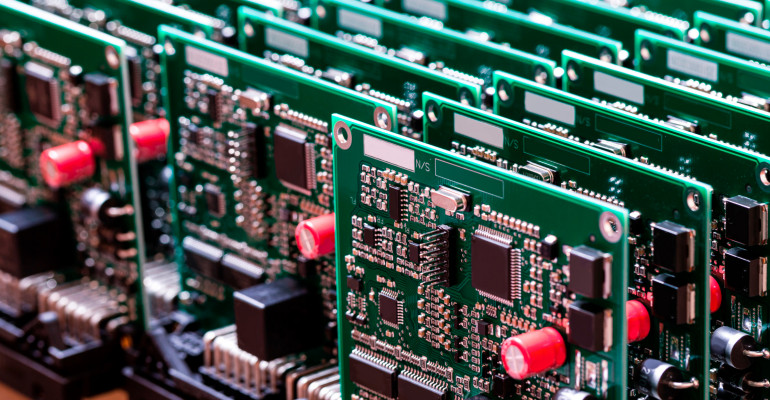

Opisane zalecenia dotyczą w szczególności niedużych partii produkcyjnych, przy dużych seriach wiele aspektów wygląda inaczej, ale to nie nasza specjalność.

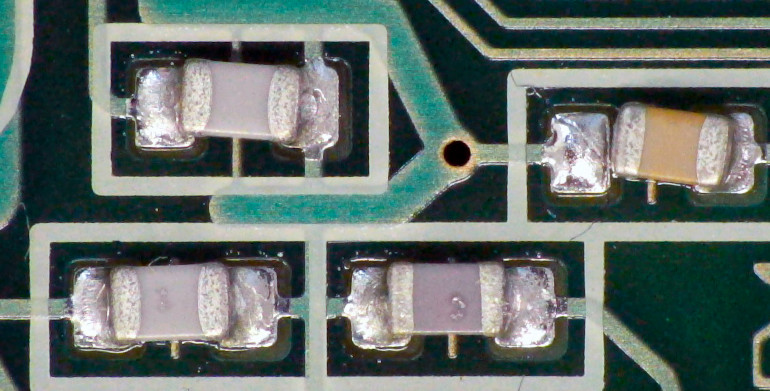

1. Unikaj długich, wystających na zewnątrz pól lutowniczych pod komponentami 2-wyprowadzeniowymi

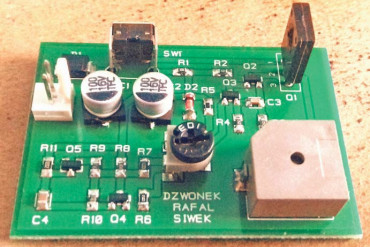

W wielu programach do projektowania PCB dostępne są specjalne biblioteki footprintów dla komponentów RLC opisane jako hand solder. Taki footprint ułatwia montaż ręczny, ale jest źródłem problemów przy lutowaniu rozpływowym. Podczas lutowania komponent może zostać ściągnięty przez rozgrzane spoiwo na środek jednego pola, a drugie wyprowadzenie zostanie nieprzylutowane (fotografia 1).

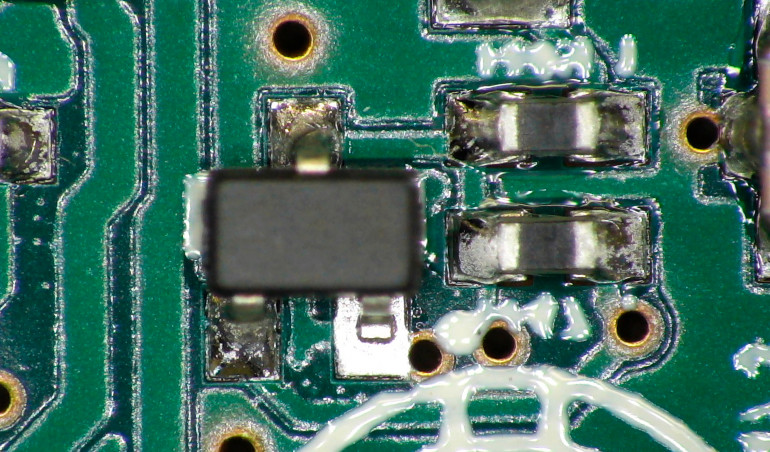

2. Unikaj przelotek w polach (padach) pod wyprowadzeniami komponentów

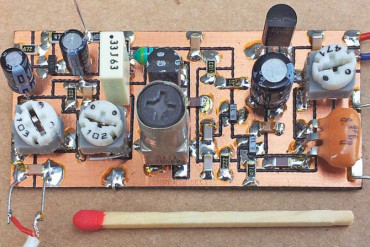

Czasem wydaje się to wygodne, gdy jest mało miejsca na płytce, ale jest to źródło potencjalnych problemów. Podczas lutowania rozgrzane spoiwo z pola wpływa do otworu przelotki i często pod wyprowadzeniem komponentu zostaje tylko jego minimalna ilość. Takie połączenie łatwo się uszkadza i może pęknąć na skutek naprężeń w płytce (fotografia 2).

3. Staraj się zmieścić wszystkie komponenty na jednej stronie płytki

Jeśli masz wystarczająco dużo miejsca na płytce, to jednostronne rozmieszczenie elementów da wiele korzyści. Umieszczenie kilku komponentów po drugiej stronie może ułatwić projektowanie, ale wówczas cały proces montażu - nakładanie pasty, montaż komponentów i lutowanie musi przebiegać dwa razy. Dodatkowo wydłuża się cały proces przygotowawczy, który przy małych seriach potrafi zająć więcej czasu niż sam montaż.

4. Przemyśl sposób lutowania komponentów THT

Najwygodniejszym i najszybszym rozwiązaniem jest użycie klasycznej fali lutowniczej. Wówczas projekt wymaga umieszczenia na jednej stronie płytki komponentów SMD i THT, ale nie zawsze jest to możliwe. Jeśli komponenty SMD znajdą się po stronie lutowania wyprowadzeń THT, to musimy zaplanować jeden z dodatkowych procesów:

a. Klejenie komponentów SMD

Klej nakładany jest specjalnym dyspenserem. Po tym zabiegu lutowanie komponentów SMD i THT może odbywać się jednocześnie na fali lutowniczej. Niestety miniaturyzacja komponentów THT spowodowała odejście od tej technologii.

b. Lutowanie ręczne

To najprostsze, ale najbardziej czasochłonne rozwiązanie. Proszę pamiętać, że na przestrzeni ostatnich 20 lat radykalnie zmieniły się proporcje między kosztami komponentów i materiałów a kosztami pracy ludzkiej. Należy w miarę możliwości minimalizować liczbę komponentów THT, chociaż do całkowitego ich wyeliminowania droga wydaje się daleka.

c. Zastosowanie selektywnej fali lutowniczej

To rozwiązanie wydaje się bardzo atrakcyjne, ale też jest kosztowne i czasochłonne. Lutowanie odbywa się w atmosferze azotu i pozwala uzyskać dobrej jakości i powtarzalne połączenia. Jednak koszt filtracji azotu z powietrza jest dość znaczny, poza tym czas przygotowania programu i testy jego działania nie kwalifikują tego rozwiązania do małych serii płytek (poniżej 100 sztuk).

d. Robot lutowniczy

To stosunkowo nowe i coraz częściej stosowane rozwiązanie też niezbyt dobrze nadaje się do małych serii. Płytka musi być zainstalowana komponentami THT w dół, robot bowiem lutuje od góry płytki, a komponenty THT muszą być zabezpieczone przed wypadnięciem. Odbywa się to za pomocą specjalnie przygotowywanych fixtur, które dociskają elementy od spodu płytki. Przygotowanie takiej fixtury może być nieopłacalne dla małych serii.

5. Zwracaj uwagę na średnice otworów dla komponentów THT

Gotowe biblioteki komponentów zawarte w programach do edycji PCB nie zawsze zawierają właściwe średnice. W szczególności dotyczy to listew kołkowych, tzw. goldpinów. W przypadku najczęściej używanych, w rozstawie 2,54 mm otwory powinny mieć średnicę 0,9 mm. Mniejsza średnica nie pozwoli na wciśnięcie kołków, ale najczęściej spotyka się otwory o zbyt dużych średnicach. Skutkuje to problemami w lutowaniu zarówno ręcznym, jak i metodą na fali. Często stosowane odcinki o 2 lub 3 szpilkach wtykane w zbyt duże otwory mają tendencję do wypadania lub przechylania podczas transportu i lutowania. Oprócz wrażliwości na wstrząsy płynna cyna podczas lutowania na fali potrafi wypchnąć krótkie odcinki listew, zalewając przy tym otwory.

6. Stosowanie pojedynczych płytek bez panelizacji

Przy prototypowych seriach płytek można dopuścić takie rozwiązanie, jednak należy zwracać uwagę na komponenty leżące blisko krawędzi płytki. Jeśli ich odległość do krawędzi jest mniejsza niż 3 mm, istnieje ryzyko przesuwania komponentów podczas transportu. Rozwiązaniem jest zamawianie płytek z ramką technologiczną o szerokości najczęściej 5 mm.

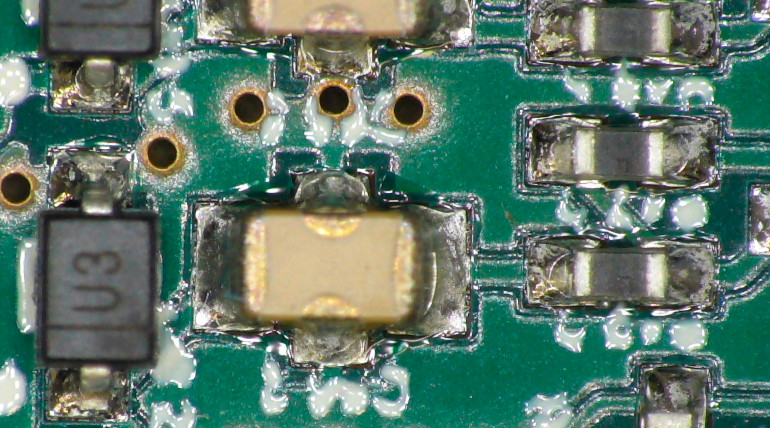

7. Warstwa opisowa - zastanów się, czy jest potrzebna?

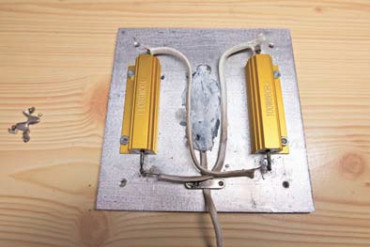

Przy dużym stopniu upakowania elementów na płytce często brakuje miejsca na jakiekolwiek opisy lub obrysy komponentów. Rozdzielczość technologii nakładania opisów jest stosunkowo niewielka i często z planowanych napisów pozostają tylko bezkształtne plamy (fotografia 3).

8. Duży rozmiar panelu (formatki) przyspiesza montaż

Jednak duża formatka może też generować większe koszty przy małej serii. Cena szablonu do nakładania pasty zależy od liczby wycinanych laserem otworów. Duży rozmiar panelu także sprawia problemy przy stosowaniu cienkich laminatów poniżej 1 mm. Laminat taki ma tendencję do wyginania się, co utrudnia montaż na każdym etapie. Warto skonsultować ten aspekt z firmą, której zlecisz montaż, zanim zamówisz gotowe panele.