Laminat FR-4 to w rzeczywistości kategoria materiałów zdefiniowana przez NEMA od lat 60. XX wieku. Odpowiednia norma określa wymagania eksploatacyjne FR-4, które znacząco ewoluowały na przestrzeni lat. Wielu projektantów płytek PCB nawet nie ma świadomości tego, że ten pozornie podstawowy element jest przedmiotem stałych badań i rozwoju. Jest to konieczne, aby sprostać rosnącym wymaganiom przemysłu elektronicznego, zwłaszcza w zakresie optymalizacji surowców, a w szczególności w zakresie redukcji zmienności parametrów tego produktu.

Najważniejsze właściwości, których oczekujemy od laminatu FR-4, to:

- zawiera spójne, jednolite i przewidywalne właściwości nawet po kilku cyklach ogrzewania i chłodzenia, podczas których materiał mięknie, płynie, a następnie ponownie twardnieje;

- miękki na tyle, aby wypełnić maleńkie szczeliny w miedzi i jednocześnie odpowiednio wytrzymały;

- tworzy mocne i trwałe wiązania, podobnie jak klej, pomiędzy warstwami technologicznymi (tj. pomiędzy laminatami, miedzią i maską lutowniczą);

- dostępny w postaci sztywnych rdzeni i bardzo cienkich arkuszy, o różnych właściwościach mechanicznych i długim okresie trwałości.

To naprawdę sporo, jeśli chodzi o materiał!

Aby wyprodukować niezawodne płytki PCB, jakość surowców musi być na wysokim poziomie, a proces produkcyjny musi być specjalnie dostosowany do użytego laminatu. Ponadto należy wybrać materiał o odpowiednich właściwościach, aby uwzględnić przyszłe zastosowanie płytki - np. jeśli będzie przechodziła wiele cykli ogrzewania i chłodzenia lub będzie działała w środowiskach o wysokiej temperaturze. W artykule opisujemy różne aspekty jakościowe laminatu FR-4, aby projektanci PCB byli świadomi potencjalnych punktów krytycznych i mogli omówić je z producentami w celu wybrania najlepszych materiałów do swojego zastosowania.

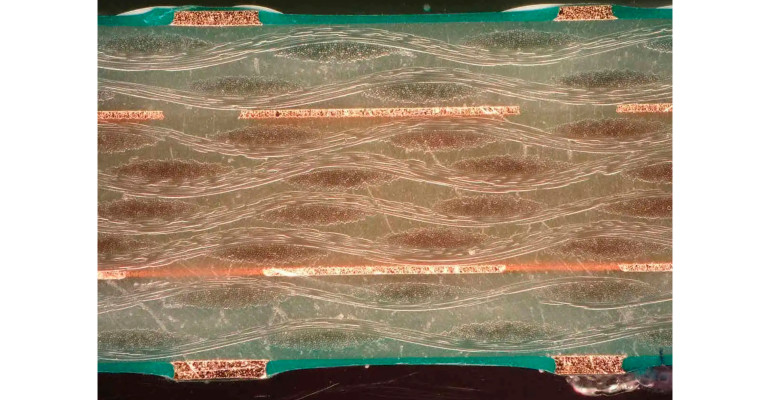

Patrząc na przekrój czterowarstwowej płyty (rysunek tytułowy), można odkryć wiele szczegółów. Widzimy pojedyncze włókna szklane tworzące wiązkę i to, że wiązki te tworzą splot, który jest zatopiony w żywicy. Podczas procesu tworzenia warstw płytki PCB dodawana jest miedź, aby utworzyć obwód elektryczny.

Jak używa się laminatu FR-4?

FR-4 występuje w dwóch podstawowych postaciach:

- Rdzeń - utwardzony laminat z jednym lub dwoma arkuszami miedzi na powierzchni. Jest to podstawa do wykonania dwuwarstwowej płytki PCB.

- Prepreg - skrót od preimpregnat - częściowo utwardzone arkusze laminatu z żywicy epoksydowej, utwardzanie i wiązanie następuje pod wpływem ciepła podczas prasowania.

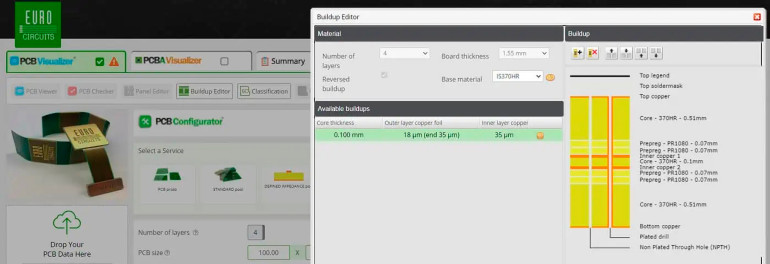

Rdzenie i prepregi są dostępne w wielu grubościach, co pozwala producentom na tworzenie nieskończenie wielu warstw. Eurocircuits oferuje ponad 975 predefiniowanych warstw!

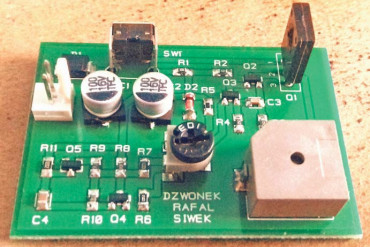

Oto bardzo uproszczony opis tworzenia układów PCB. W przypadku płytek dwuwarstwowych producenci korzystają z gotowych rdzeni, które poddawane są procesom chemicznym i mechanicznym w celu uzyskania gotowej płytki drukowanej. W przypadku czterech lub więcej warstw płyty są tworzone poprzez ułożenie wytrawionych (i nawierconych w razie potrzeby) rdzeni z arkuszami prepregu (zwykle dwoma) pomiędzy sąsiadującymi ze sobą warstwami miedzi. Zestawienie to jest podgrzewane i prasowane, co powoduje, że nieutwardzona żywica w prepregach topi się i wciska w szczeliny w miedzi i w otworach (np. w ślepych i zakopanych przelotkach). Uzyskuje się przyczepność, która nigdy nie powinna się rozerwać przy określonym użytkowaniu i w określonych warunkach. Na koniec stos przechodzi ten sam proces chemiczny i mechaniczny co płyta dwuwarstwowa. Powstały stos może teraz stanowić element konstrukcyjny do wytworzenia konstrukcji z dodatkowymi warstwami, ułożonymi razem w wyniku dalszych prasowań.

Czasami słyszy się o prepregu o niskim stopniu płynięcia lub jego braku, który, jak sama nazwa wskazuje, staje się płynny tylko w procesie łączenia warstw, ale nie wypełnia pustych przestrzeni. Ten rodzaj prepregu nie kurczy się (w pionie) ani nie rozszerza (w poziomie) podczas prasowania stosu.

Przykładem zastosowania tej opcji są płyty elastyczne i półelastyczne, w przypadku których oczekujemy zachowania mechanicznych parametrów.

Co może pójść nie tak?

Oczywiście obowiązkiem producenta jest upewnienie się, że jego proces jest dostosowany do materiałów, których używa w celu wytworzenia niezawodnych płyt. Wszystko zaczyna się już od logistyki, ponieważ prepreg ma ograniczony okres przydatności do użycia, po którym ulega degradacji. Dlatego producenci muszą upewnić się, że materiały nie są przeterminowane i zachowują parametry określone w specyfikacji.

Wzory miedzi w indywidualnym projekcie mają znaczenie - więcej miedzi to mniej szczelin i grubsza warstwa; mniej miedzi oznacza więcej szczelin i cieńszą warstwę. Należy pamiętać, że żywica musi przepływać przez wszystkie te maleńkie szczeliny w miedzi - np. pomiędzy ścieżkami par różnicowych - aby płytka działała prawidłowo. Nieprawidłowe wykonanie tego etapu spowoduje problemy - przerwy powodujące niedopasowanie impedancji, rozwarstwienie miedzi z laminatu, nierówne pokrycie otworów i wiele innych (rysunek 1).

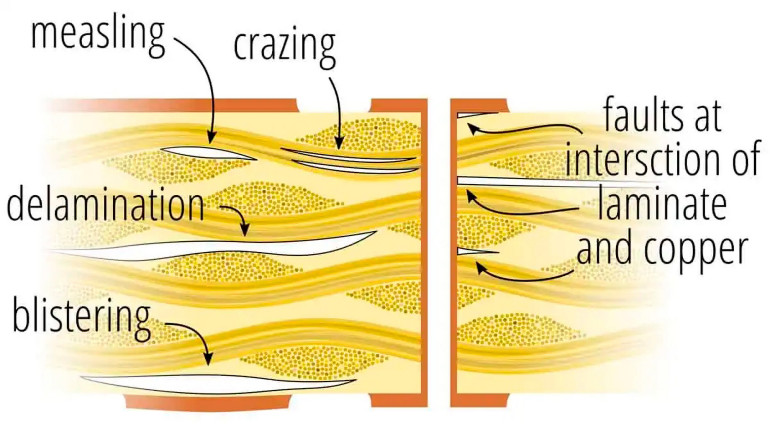

Specyfikacja IPC-A-600 mówi nam szczegółowo, co może pójść nie tak z FR-4 i co możemy uznać za "akceptowalne" dla trzech klas PCB. Oto niektóre z tych usterek:

- Measling - oddzielenie włókien na przecięciu splotu,

- Crazing - puste przestrzenie pomiędzy włóknami szklanymi w wiązce (przędzy),

- Delamination/blistering (delaminacja/pęcherze) - separacja w materiale bazowym, pomiędzy poszczególnymi warstwami splotu (warstwami) lub pomiędzy materiałem bazowym, folią miedzianą lub powłoką (taką jak maska lutownicza).

IPC mówi również o ekspozycji splotu na powierzchni:

- Weave exposure (ekspozycja splotu) - włókna szklane są odsłonięte z powodu braku żywicy,

- Weave texture (ekstura splotu) - włókna szklane są widoczne przez cienką warstwę żywicy,

- Odsłonięte lub przerwane włókna.

Istnieje również ograniczenie dotyczące dozwolonych metalicznych lub niemetalicznych "wtrąceń obcych" uwięzionych w materiale izolacyjnym oraz ograniczenia "halo", czyli chropowatości odsłoniętej powierzchni po wierceniu i frezowaniu laminatu. To sporo rzeczy, które mogą pójść nie tak! Omówmy teraz właściwości tych materiałów i procesy, którym są poddawane, aby zrozumieć, w jaki sposób mogą wystąpić te wady.

Współczynnik rozszerzalności cieplnej CTE

PCB przechodzi kilka cykli ogrzewania i chłodzenia. Dokładna liczba zależy od stopnia złożoności i zastosowania. W przypadku produkcji istnieje mniej więcej jeden cykl dla każdej pary warstw miedzi i dla każdej strony lutowania elementu. Następnie może wystąpić cykl podczas przeróbki lub przylutowania modułu. I oczywiście produkt może przejść kilka lub wiele cykli, w zależności od zastosowania. Płyta musi zatem przetrwać wszystkie te cykle i resztę swojego życia.

Chociaż płytka drukowana wydaje się monolityczna, składa się z kilku materiałów, z których każdy reaguje na temperaturę w inny sposób (rysunek 2). Jedną z miar tej reakcji jest współczynnik rozszerzalności cieplnej, CTE, który mówi nam, o ile materiał rozszerza się przy każdej zmianie jednostki temperatury, zwykle o 1°C. CTE jest zwykle wyrażany w ppm/°C - rozszerzanie się w częściach na milion jednostki długości na każdy stopień zmiany temperatury (czasami zobaczysz także całkowite rozszerzenie wyrażone jako procent w pewnym zakresie temperatur, na przykład 3,3% dla 50...260°C).

Jednolite materiały, takie jak miedź, będą miały pojedynczy współczynnik CTE, ponieważ rozszerzają się z tą samą szybkością we wszystkich kierunkach. Materiał kompozytowy, taki jak FR-4, powinien mieć zdefiniowane współczynniki CTE dla trzech osi X, Y i Z (odpowiednio CTEx, CTEy, CTEz). Jeśli wzór splotu w poziomych osiach X i Y jest taki sam, CTEx jest taki sam jak CTEy, w przeciwnym razie będą nieco inne. Jednak oś Z różni się nieco od poziomych współczynników CTE, ponieważ włókna wzmacniające przebiegają tylko w osiach X i Y. Współczynnik CTE powinien być również określony dla temperatury zeszklenia oraz poniżej i powyżej temperatury zeszklenia, Tg.

Weźmy prosty przykład użycia wartości CTE. Jeśli dla naszego laminatu CTEx, CTEy określono jako 17 ppm/°C, a powierzchnia materiału wynosi 50×50 mm, spodziewamy się, że materiał będzie się rozszerzał w osiach X i Y z szybkością 50/106×17=0,00085 mm/°C, czyli 0,00085×200=0,17 mm przy 200°C.

Problemy zaczynają się pojawiać, gdy materiały o różnych współczynnikach CTE są łączone ze sobą, a następnie podgrzewane. Wyobraź sobie, że przyklejasz kartę papierową (niski współczynnik CTE) do powierzchni gumki (wysoki współczynnik CTE), a następnie ciągniesz za końce opaski… papier pęknie i rozerwie się. To "rozdarcie" może również nastąpić zarówno wewnątrz płytki drukowanej, jak i na interfejsie - połączeniach lutowanych pomiędzy płytką a komponentami.

Ponieważ w osi Z nie ma zbrojenia szklanego, współczynnik rozszerzalności żywicy jest głównym współczynnikiem rozszerzalności, który ma różne wartości poniżej i powyżej temperatury zeszklenia Tg. CTEz może wynosić nawet 70 ppm/°C poniżej Tg, ale może wzrosnąć do ponad 250 ppm/°C powyżej Tg.

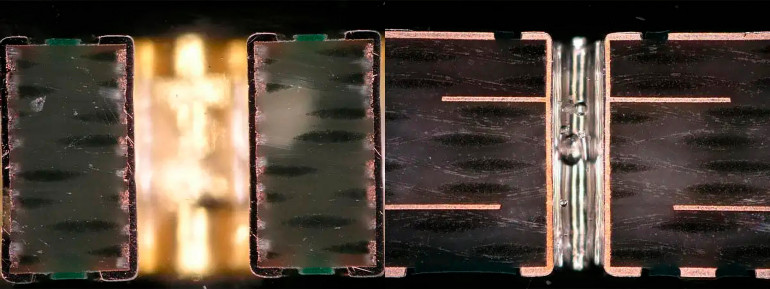

Prowadzi to do bardzo dużego wzrostu rozszerzalności po przekroczeniu Tg, co prawie na pewno ma miejsce podczas lutowania. Szczególny problem budzą platerowane otwory i przelotki, które tworzą miedziane nity - pierścienie na górze i na dole, połączone tuleją w laminacie. Współczynnik CTE miedzi wynosi około 17 ppm/°C, podczas gdy współczynnik CTEz jest znacznie wyższy (CTEx, CTEy mają współczynnik CTE zbliżony do współczynnika CTE miedzi). Oznacza to, że wraz ze wzrostem temperatury laminat rozszerza się bardziej niż miedź, co może spowodować pęknięcie korpusu lub oderwanie się podkładek od powierzchni PCB (rysunek 3). Ryzyko to zwiększa się w przypadku powtarzających się cykli i czasu, przez jaki płytka PCB znajduje się w określonych temperaturach.

Istnieje wówczas możliwość niedopasowania współczynnika CTE pomiędzy poziomym rozszerzaniem płytki PCB (CTEx, CTEy) a przylutowanymi do niej komponentami. Elementy te są wykonane z różnych materiałów, które również rozszerzają się z różną szybkością; na przykład układ BGA prawdopodobnie będzie miał płytkę drukowaną wewnątrz obudowy, a połączenie z główną płytką PCB odbywa się za pomocą maleńkich kulek lutowniczych. Niedopasowania CTE mogą powodować ścinanie i pęknięcia w połączeniach lutowanych, co może powodować rozłączenie lub zmniejszenie długoterminowej niezawodności produktu.

Należy pamiętać, że materiały kompozytowe mogą mieć rozbudowane specyfikacje CTE, a projektanci muszą upewnić się, że biorą pod uwagę te właściwe dla ich zastosowania.

Temperatura zeszklenia Tg

Laminaty FR-4 i inne rodzaje mają właściwość nazwaną temperaturą zeszklenia Tg. Jest to temperatura, w której polimer zmienia fazę pomiędzy stanem szklisto-kruchym a stanem lepko-gumowym. W temperaturach wyższych od Tg następuje znaczny wzrost współczynnika CTE, a co za tym idzie, zwiększenie objętości zajmowanej przez polimer. Najczęściej używany materiał FR-4 będzie miał Tg wynoszącą około 130...140°C. Inne materiały będą coraz droższe i egzotyczne w miarę wzrostu specyfikacji Tg - 180°C jest uważane za "wysoką Tg", ale na przykład laminat z rodziny Rogers RO4000 może mieć Tg równą 280°C.

Chociaż współczynniki CTE powyżej Tg są ważne głównie dla producenta płytek PCB, sama Tg jest ważnym parametrem przy zastosowaniu płytki PCB. To tutaj projektant musi upewnić się, że temperatura otoczenia - na przykład temperatura otoczenia lub lokalna dla układu scalonego - pozostaje poniżej tej wartości z pewnym marginesem. W przeciwnym razie płytka PCB straci swoje właściwości mechaniczne i nie będzie zachowywać się zgodnie z oczekiwaniami.

Należy pamiętać, że Tg nie jest wskaźnikiem wydajności cieplnej ani wytrzymałości. Temperatura rozkładu - Td, opisana szczegółowo jest w tym przypadku bardziej odpowiednią właściwością.

Splot z włókna szklanego

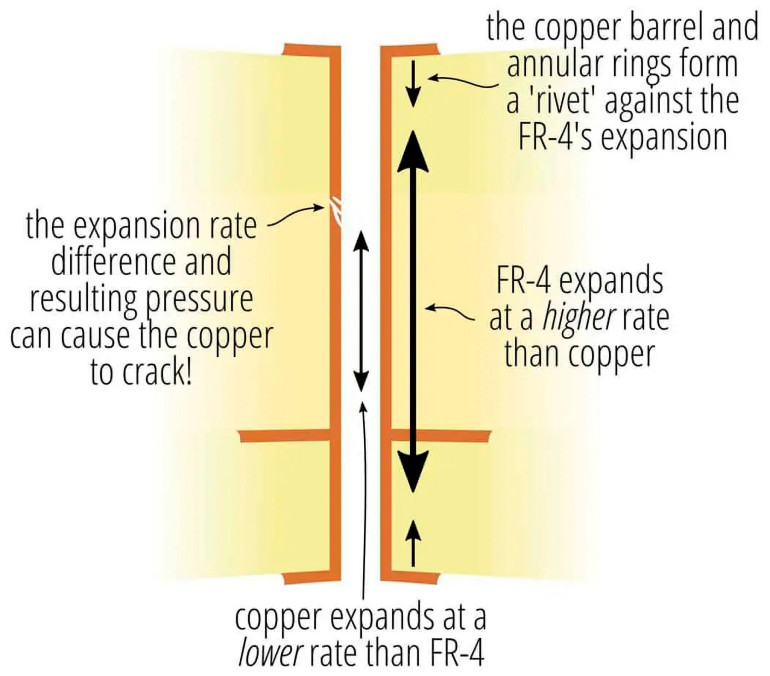

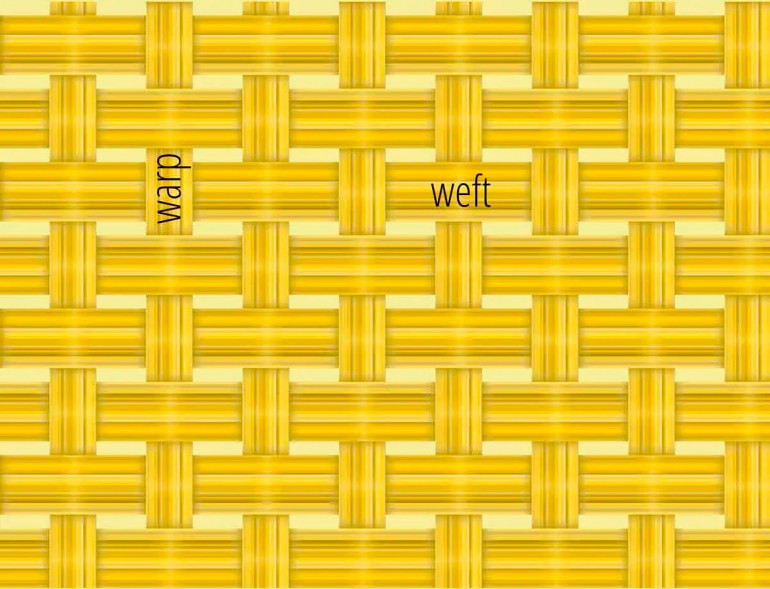

Włókna szklane tworzące FR-4 nie zawsze są takie same. W rzeczywistości istnieje wiele sposobów na utkanie FR-4! Możesz zmieniać liczbę pasm włókien w wiązce, grubość każdej wiązki (można je "spłaszczyć"), odległość między przędzami i mieć różne parametry dla osi x i y (odpowiednio "wątek" - weft i "osnowa" - warp, rysunek 4). Następnym parametrem jest liczba splotów na jednostkę grubości. Oznacza to, że stosunek szkła do żywicy w naszym konkretnym splocie FR-4 znacząco wpływa na wartość CTE - żywica ma wyższy CTE niż szkło, żywica jest częścią, która mięknie.

Laminat FR-4 jest anizotropowy - wykazuje różne właściwości w różnych kierunkach. Zatem pomimo tego, co moglibyśmy założyć, względna przenikalność elektryczna DK (stała dielektryczna εr, czasami określana jako "mikro-DK") również nie jest jednolita. Jest to możliwe, skoro każde miejsce ma inny stosunek i gęstość szkła i żywicy. Może to oczywiście mieć wpływ na wynikową impedancję charakterystyczną wzdłuż ścieżek. W przypadku zastosowań o niskiej częstotliwości nie stanowi to większego problemu, ale wraz ze wzrostem częstotliwości sygnałów efekt splotu włókien (powiązany również z przekrzywieniem splotu szklanego) ulega pogorszeniu. Oczywiście problemy te zaostrzają się, gdy w FR-4 występują usterki, o których mówiliśmy wcześniej - pęcherze, rozwarstwienia i inne anomalie.

Inne właściwości

Istnieją inne specyfikacje podawane przez producentów laminatu FR-4. Temperatura rozkładu - Td, to temperatura, w której materiał traci 5% swojej masy po kontrolowanym wzroście temperatury. Jest to miara szybkości degradacji. Td jest ważnym pomiarem w przypadku montażu w procesie wymagającym wyższych temperatur, np. w przypadku materiałów bezołowiowych.

Jako miarę wydajności materiału przyjmuje się czas do rozwarstwienia. Zwykle jest określany jako minuty w trzech temperaturach 260/288/300°C - T260/T288/T300. Jak sama nazwa wskazuje, jest to czas w każdej temperaturze, po którym następuje rozwarstwienie, czyli rozdzielenie wiązań w laminacie, a w przypadku miedzi występują problemy, o których pisaliśmy wcześniej.

FR-4 jest wrażliwy na wilgoć, która po wchłonięciu zmienia właściwości materiału. Na przykład DK wzrasta, a Tg maleje. Wilgoć może zostać wchłonięta podczas produkcji lub w docelowej aplikacji, co może prowadzić do wielu problemów. Wilgoć jest również przyczyną uszkodzeń przewodzącego włókna anodowego - CAF, jednak te zagadnienia wykraczają poza zakres tego artykułu. Arkusz danych FR-4 powinien zawierać procentową wartość "absorpcji wilgoci" (zgodnie z definicją w IPC-TM-650 2.6.2.1), a producenci i monterzy powinni upewnić się, że ich procesy nie powodują błędów. Po wyprodukowaniu to projektanci powinni rozważyć i monitorować wpływ wilgoci na swój produkt pod względem montażu komponentów (w przypadku gołych płytek PCB), transportu i przechowywania.

Co to wszystko oznacza dla projektanta elektroniki?

Choć kusi nas, aby myśleć o FR-4 jako o jednorodnym materiale w jednej odmianie, to tak niestety nie jest. Istnieje wiele różnic w parametrach pomiędzy wszystkimi typami FR-4, które są dostępne do wyboru dla projektantów i producentów.

Na szczęście dobrzy producenci radzą sobie z wieloma potencjalnymi problemami, które mogą pojawić się w procesie produkcyjnym i wybierają materiały, które to wytrzymają. Dzieje się tak dlatego, że są w stanie kontrolować i optymalizować proces tak, aby uniknąć komplikacji, a także są odpowiedzialni za zapewnienie działającej i niezawodnej płyty. Jeżeli którykolwiek z problemów związanych z rodzajem lub jakością laminatu dotyczy Twojego produktu, skonsultuj się z producentem w sprawie wyboru materiału spośród tych, które są kompatybilne z jego procesem.

Problemy nie kończą się na produkcji PCB, ponieważ podczas montażu i w docelowej aplikacji występują dodatkowe cykle cieplne. Zatem osoba montująca komponenty będzie musiała wziąć pod uwagę właściwości FR-4, na którym będzie montować komponenty. Warto omówić FR-4 używany przez producenta płytki PCB, aby upewnić się, że jest on kompatybilny i może wytrzymać cykle cieplne związane z montażem. Możesz też wybrać usługę, która wykona za Ciebie zarówno produkcję PCB, jak i montaż komponentów, aby kontrolować cały proces.

Po tym wszystkim weź pod uwagę temperaturę roboczą i lokalną na płycie. Czy te temperatury zbliżają się do Tg (każdy producent laminatu może podać margines poniżej Tg, poniżej którego należy pozostać)? Uwzględnij to wszystko przy wyborze laminatu i omów to ze swoimi dostawcami.

W Eurocircuits

Informacje o materiałach, z których korzystamy, znajdują się zawsze w zakładce Pliki do pobrania. Wygodnym miejscem, w którym możesz zobaczyć, jakich materiałów użyjemy do Twojej kompilacji, jest Edytor kompilacji. Widzimy tam poszczególne tuleje i prepregi, ich rodzaj i wysokość. Na rysunku 5 pokazano kilka przykładów.