Najpopularniejsze na rynku złącza do instalacji fotowoltaicznych o oznaczeniu MC4 opracowała już w 2004 roku firma Multi-Contact ze Szwajcarii, obecnie Staubli EC. Rozwiązanie bazuje na specjalnych elementach sprężystych MultiLam (rysunek 1), które zapewniają minimalną rezystancję kontaktu w długim czasie ekspoloatacji. W zastosowaniach przemysłowych MultiLam umożliwiają przesył prądu o dużych wartościach, z możliwością wykonania wielu cykli połączeniowych. W przypadku złączy do instalacji PV liczba cykli połączeniowych może być niewielka, ale wymaga się, aby złącza zapewniły transport energii elektrycznej z minimalnymi stratami w długim okresie działania (powyżej 20 lat) i w trudnych warunkach zewnętrznych.

Wysokie wymagania

Złączom fotowoltaicznym stawia się bardzo duże wymagania ze względu na trudne warunki zewnętrzne, w których muszą pracować przez wiele lat. Ich parametry techniczne powinny być stabilne przez cały okres działania instalacji, a nie tylko w momencie uruchomienia. Muszą być odporne na temperaturę, zawartość soli i amoniaku w powietrzu oraz inne zanieczyszczenie środowiska. Powinny być wodoszczelne i niepalne. Aby zapewnić bezpieczeństwo elektryczne i pożarowe, powinny mieć zabezpieczenie przed rozłączeniem w czasie przepływu prądu oraz zapewniać bardzo dobry kontakt elektryczny, który przekłada się na minimalne straty energii w postaci grzania, a w konsekwencji dobry stan izolacji instalacji PV w ciągu długiego czasu.

MC3 i MC4

Opisane wcześniej wymagania spełniają złącza fotowoltaiczne firmy Stabuli. Cyfry 3 i 4 przy modelu złącza (MC3, MC4) oznaczają średnicę kontaktu wtyk/gniazdo. Produkt MC3 został wycofany z oferty i zastąpiony w pełni przez rodzinę MC4 i jej najnowszą wersję EVO2. W chwili połączenia gwarantują one rezystancję kontaktu poniżej 0,2 mΩ oraz po 20 latach nieprzekraczającą 0,35 mΩ.

Już w fazie projektowania złączy wzięto pod uwagę ich czas działania, wybierając odpowiednie materiały, z których będą wykonane. Szybkość korozji elektrochemicznej w instalacjach pracujących na zewnątrz zależy w największym stopniu od materiałów, z których wykonane są kontakty. Zdecydowano na zastosowanie miedzi pokrytej cyną, gdyż na połączeniu Cu-Sn powstaje różnica potencjału równa 260 mV zapewniająca mniejszą szybkość korozji elektrochemicznej w miarę upływu czasu. Dla porównania, kontakty miedziane pokryte srebrem są gorszym rozwiązaniem, gdyż różnica potencjału styku Cu-Ag wynosi 320 mV. Wybór złączy z kontaktami srebrzonymi jest jeszcze gorszą decyzją z punktu widzenia ich łączenia z cynowanymi przewodami, ponieważ potencjał elektrochemiczny srebro-cyna wynosi aż 470 mV.

Długoterminowa niezawodność

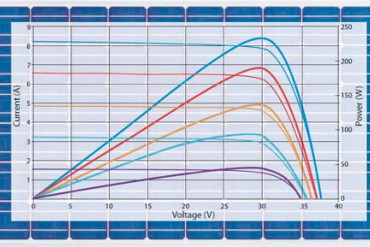

Wobec stosunkowo krótkiej historii światowej fotowoltaiki nie można powołać się na wyniki pomiarów rezystancji kontaktu w działającej instalacji, w związku z tym, aby udowodnić jakość, wykonuje się badania starzeniowe złączy, poddając je narażeniom temperaturowym i środowiskowym w komorze klimatycznej. Wyniki testów złączy MC po wykonaniu 10 000 cykli grzania i chłodzenia w zakresie temperatur od -40 do 85°C pokazano na rysunku 2.

Montaż złączy

Najlepszą, sprawdzoną metodą montażu złączy z przewodem jest technologia zaciskania.

Prawidłowa maksymalna rezystancja zaciśnięcia nie powinna przekraczać 50 μΩ.

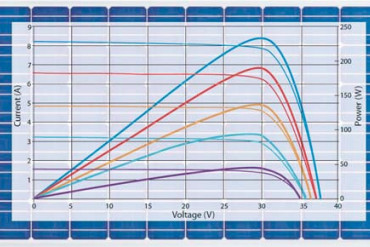

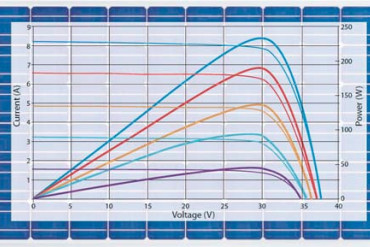

W przypadku złej jakości połączenia następuje duży wzrost rezystancji, która dodatkowo rośnie wraz ze wzrostem temperatury. Przeprowadzone testy pokazały, że sytuacja pogarsza się także z każdym kolejnym cyklem grzania i chłodzenia - wyniki zostały pokazane na wykresie z rysunku 3. Rezystancja nieprawidłowego połączenia z czasem przekroczyła 600 μΩ!

Poprawną wysokość zaciśnięcia, a tym samym minimalną rezystancję i minimalne straty, gwarantuje użycie do montażu profesjonalnych narzędzi. Z tego powodu Multi-Contact oferuje specjalnie zaprojektowaną zaciskarkę (fotografia 1) do złączy MC4, która nie tylko zapewnia odpowiednią jakość połączenia, ale również znacznie przyspiesza wykonanie instalacji.

Uwaga na podróbki

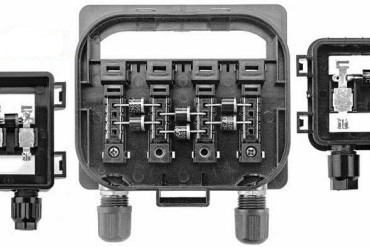

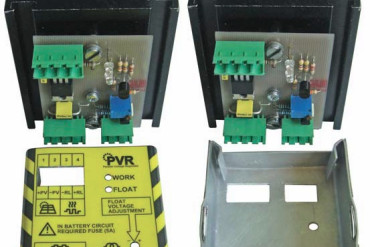

Od momentu wprowadzenia systemu złączy MC4 przez firmę Multi-Contact na rynku pojawiło się wiele ich kopii różnych producentów z Azji i Europy. Kopie wyglądają podobnie do oryginałów - fotografia 2, ale ich parametry techniczne, niewidoczne dla oka, przeważnie są znacznie gorsze.

Potwierdzają to niezależne badania wykonane przez niemiecki TÜV Rheiland, który metodami termowizyjnymi pokazał, że podrabiane elementy przegrzewają się - rysunek 4.

Podsumowanie

Problem zastosowania niskiej jakości złączy zaczyna narastać. Część instalacji ma już 4...5 lat i ich użytkownicy coraz częściej czytają o pożarach złączy, pożarach dachów. Zaczynają się bać o swój dobytek.

Niestety klienci-konsumenci często wprowadzani są w błąd poprzez działania marketingowe konkurencji. Mimo że klient poszukuje oryginalnego złącza MC4 od Staubli - trafia na oznaczenia PV4, H4, kompatybilne z MC4 lub wprost widzi oznaczenie MC4, ale producentem jest ktoś nieznany. Od lat walczymy z taką praktyką - ale złączy pochodzących z nieznanych źródeł jest coraz więcej.

Patrząc wyłącznie na kosztową stronę instalacji PV - udział złączy szacowany jest na 0,003%. Zastosowanie złączy niskiej jakości pozwoli oszczędzić 0,001%, a wiąże się z produkcją energii przerywaną awariami, kosztem uszkodzonych elementów czy wymuszonymi kosztami napraw w instalacjach. Zastosowanie złączy dobrej jakości dla potencjalnego inwestora lub konsumenta oznacza czysty zysk przez lata.

Zachęcamy wszystkich do stosowania wyłącznie oryginalnych złącz MC4 oraz MC4 EVO2 - dzięki nim oszczędzicie Państwo pieniądze oraz będziecie spać spokojnie, wiedząc, że wasze instalacje są bezpieczne.