Przekaźnik niejedno ma imię

Na przestrzeni wielu dekad rozwoju elektrotechniki, elektroniki i automatyki słowo „przekaźnik” zyskało szereg znaczeń – często niemal całkowicie odbiegających od tego, z którym kojarzymy je w pierwszej chwili. Co ciekawe, nawet internetowy słownik języka polskiego PWN (https://sjp.pwn.pl) definiuje naszego bohatera jako urządzenie odbierające jakieś impulsy, przetwarzające je i przekazujące dalej. Taka definicja jest dla nas, elektroników, całkowicie nieprzydatna – moglibyśmy bowiem zastosować ją do szeregu urządzeń i układów całkowicie niezwiązanych z istotą przekaźnika jako takiego – do przytoczonego opisu może wszak pasować analogowy układ kształtowania impulsów, czy chociażby – „na upartego” – nawet… zwykły filtr pasywny (sic!).

A jednak, w naszej inżynierskiej praktyce pod hasłem „przekaźnik” i tak kryje się bogate portfolio rozmaitych rozwiązań technicznych, które z grubsza moglibyśmy podzielić na trzy główne kategorie:

- przekaźniki elektromagnetyczne i styczniki, czyli – de facto – stosunkowo proste komponenty elektromechaniczne,

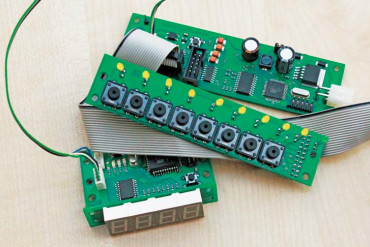

- przekaźniki półprzewodnikowe – w formie prostych układów hybrydowych lub bardziej rozbudowanych modułów elektronicznych,

- przekaźniki „aktywne”, tj. zaawansowane urządzenia wyposażone, oprócz przekaźnika-komponentu, także w dodatkowe układy elektroniczne sterujące jego pracą.

W artykule dokonamy ekspresowego przeglądu przekaźników należących do wymienionych powyżej grup. Z oczywistych względów będzie to raczej telegraficzny skrót najważniejszych zagadnień, niż przekrojowe opracowanie na temat całego spektrum możliwych rodzajów przekaźników stosowanych w automatyce – bardziej szczegółowe informacje publikowaliśmy już niejednokrotnie na łamach „Elektroniki Praktycznej”, dlatego zainteresowanych Czytelników zapraszamy do lektury archiwalnych numerów EP oraz artykułów w formie elektronicznej, które można znaleźć na naszym portalu (https://ep.com.pl).

Zadania przekaźników w obwodach automatyki przemysłowej i budynkowej

Na początek podsumujmy najważniejsze role, jakie odgrywają przekaźniki w instalacjach automatyki przemysłowej oraz aplikacjach smart building/smart home:

- Przełączanie obciążeń DC i AC – przekaźniki elektromagnetyczne oraz półprzewodnikowe doskonale nadają się do sterowania obciążeniami w bardzo szerokim zakresie prądów oraz napięć roboczych. Szczególnie elastyczne są pod tym względem tradycyjne konstrukcje elektromechaniczne, a to z uwagi na bardzo niską rezystancję styków (co pozwala zminimalizować straty mocy) oraz naturalną izolację w postaci szczelin powietrznych pomiędzy współpracującymi ze sobą stykami (pozostającymi w stanie rozłączenia) i pomiędzy sąsiadującymi sekcjami styków.

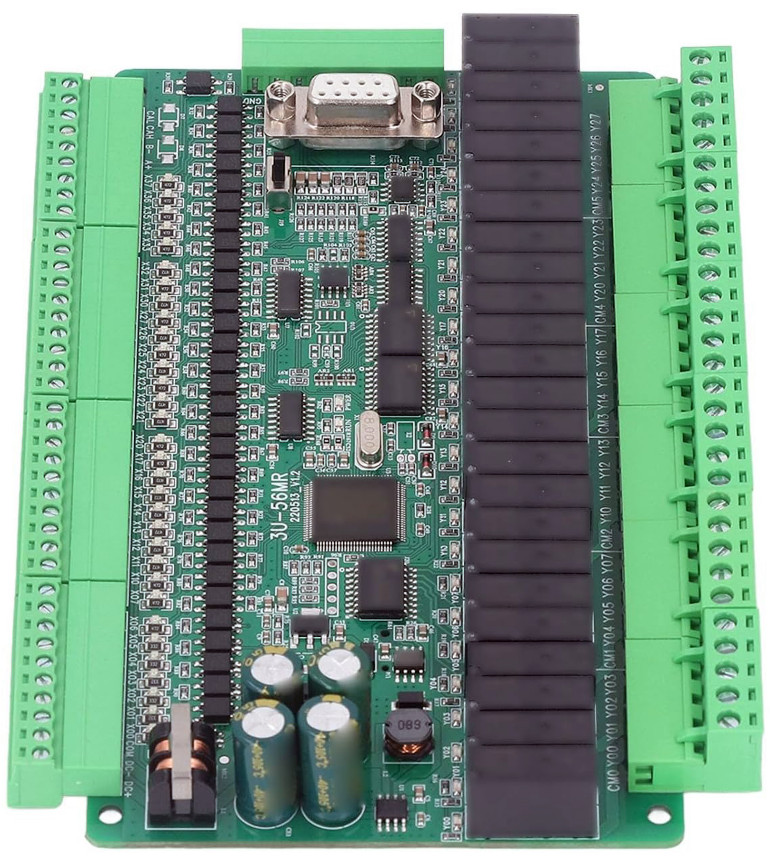

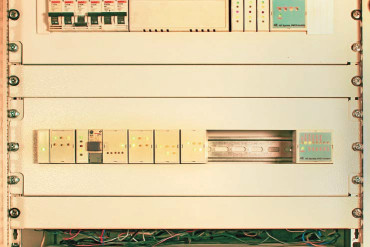

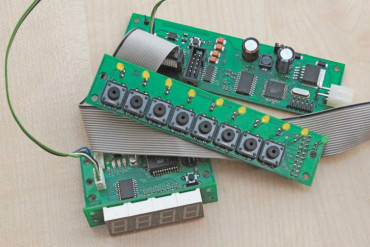

- Budowa wyjść bezpotencjałowych – kompaktowe przekaźniki perfekcyjnie nadają się do tworzenia wyjść bezpotencjałowych w sterownikach PLC (fotografia 1) i innych urządzeniach automatyki przemysłowej. Nawet najmniejsze przekaźniki są w stanie bezpośrednio kluczować obwody zasilania niewielkich obciążeń, zaś gdy zachodzi potrzeba wysterowania dużych odbiorników energii (np. silników), prostym rozwiązaniem okazuje się zastosowanie wyjścia przekaźnikowego sterownika PLC do zarządzania pracą stycznika. Zaletę wyjść opartych na przekaźnikach stanowi ponadto możliwość pracy z dowolnym rodzajem napięcia AC/DC, czego nie można powiedzieć np. o wyjściach dostosowanych do pracy w jednej, ustalonej polaryzacji i opartych na tranzystorach lub prostych transoptorach.

- Wprowadzanie galwanicznej bariery ochronnej – immanentna cecha przekaźników to obecność wewnętrznej bariery galwanicznej (fotografia 2) pomiędzy obwodem sterującym (cewką lub układami wejściowymi – w przypadku przekaźników SSR), a obwodem sterowanym (stykami lub „końcówką mocy”, np. zespołem tranzystorów wyjściowych bądź triaków). Naturalną konsekwencją takiej konstrukcji jest zatem wprowadzenie do systemu pewnego stopnia ochrony przeciwporażeniowej, co ma szczególne znaczenie w sterowaniu odbiornikami zasilanymi z sieci energetycznej. W niektórych sytuacjach wymogi wytrzymałości dielektrycznej stawiane barierze są niższe, a jej zadaniem jest po prostu odseparowanie dwóch instalacji w celu wyeliminowania konieczności konwersji napięć pomiędzy dwoma systemami pracującymi na innych poziomach logicznych.

- Przerywanie pętli masy – pętla masy to nic innego, jak wielotorowe połączenia masy poprowadzone pomiędzy dwoma lub większą liczbą urządzeń. Taka niepożądana nadmiarowość jest przyczyną licznych problemów natury EMC, a w przypadku czułych sygnałów pomiarowych lub mniej odpornych na zakłócenia magistral cyfrowych, może doprowadzić do istotnych błędów przekazywanych danych, a w skrajnych przypadkach nawet do pewnych zagrożeń. Opisana wcześniej bariera galwaniczna (wprowadzana przez wyjścia przekaźnikowe) umożliwia uniknięcie niektórych tego typu problemów, o ile rzecz jasna wyjścia przekaźnikowe zostaną odpowiednio użyte.

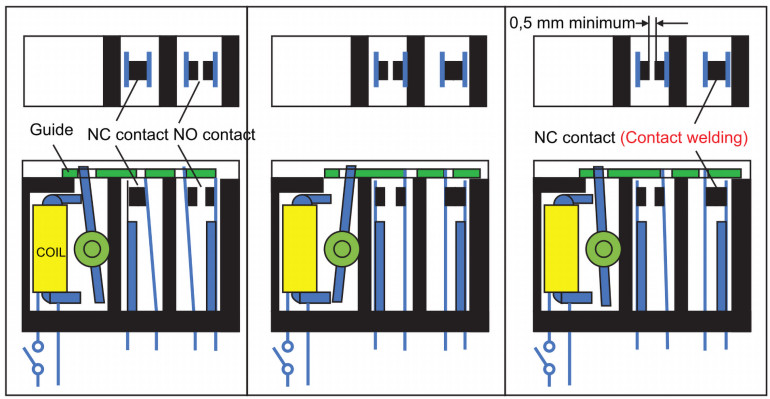

- Zarządzanie obwodami bezpieczeństwa – przekaźniki elektromagnetyczne są szeroko rozpowszechnione w systemach bezpieczeństwa maszyn przemysłowych, w których umożliwiają pewne, awaryjne przerywanie obwodów w przypadku wykrycia jakichkolwiek nieprawidłowości stanowiących zagrożenie dla operatora i/lub maszyny. W tego typu aplikacjach zastosowanie znajdują specjalne modele przekaźników o zwiększonej niezawodności mechanicznej. Styki o przełączaniu wymuszonym (rysunek 1) zapewniają solidne, deterministyczne rozwarcie obwodów i umożliwiają wiarygodną ocenę rzeczywistego położenia kotwicy – w przypadku zespawania styków „roboczych” typu NO, druga para kontaktów (NC) pozostanie rozwarta nawet po odłączeniu zasilania cewki, co pozwoli na wykrycie faktu awarii i podjęcie stosownych działań zaradczych (np. włączenie alarmu czy odcięcie zasilania lub sterowania maszyny za pomocą innego elementu wykonawczego). Tego typu przekaźniki, zapewniające zgodność z normą EN 60947-5-1 (załącznik L), są szeroko stosowane m.in. w obwodach kurtyn świetlnych, wyłącznikach bezpieczeństwa w osłonach zespołów ruchomych, etc.

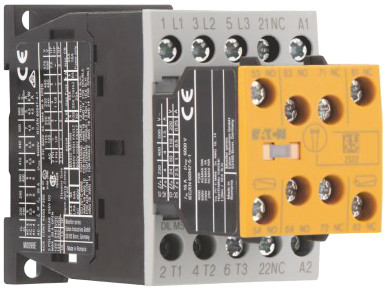

W praktyce można także spotkać się z pojęciem styków lustrzanych wg normy EN 60947-4-1 (załącznik F) – pomocnicza para styków NC w żadnym przypadku nie może pozostawać zwarta równocześnie z główną parą włączoną w zasilanie obwodu sterowanego urządzenia. Rozwiązanie takie można znaleźć m.in. w stycznikach przeznaczonych do pracy w aplikacjach krytycznych pod względem bezpieczeństwa (fotografia 3).

Najważniejsze parametry przekaźników elektromagnetycznych

Parametry katalogowe klasycznych przekaźników możemy z grubsza podzielić na cztery najważniejsze grupy:

- parametry obwodu sterującego (cewki),

- parametry styków,

- parametry izolacji,

- parametry mechaniczne i środowiskowe.

Poniżej pokrótce scharakteryzujemy najważniejsze z nich.

Parametry cewki

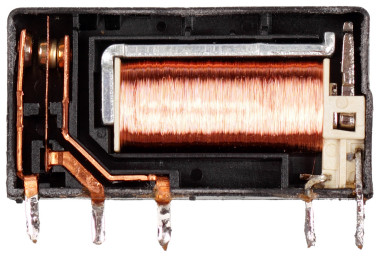

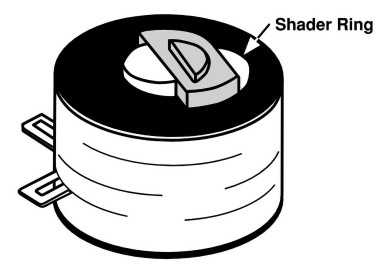

- Rodzaj napięcia sterującego – przekaźniki z cewką dostosowaną do pracy z napięciem stałym lub przemiennym różnią się pod względem konstrukcyjnym (rysunek 2), głównie z uwagi na konieczność „sztucznego” podtrzymania pola magnetycznego w cewce zasilanej napięciem przemiennym (ma to na celu ochronę przed odpuszczeniem kotwicy w momencie przejścia prądu przez zero). Nie oznacza to jednak, że przekaźniki z cewką typu AC mogą być stosowane w obwodach DC. Ograniczenie „w drugą stronę” wynika z kolei z niewielkich rozmiarów szczeliny pomiędzy kotwicą a rdzeniem cewki AC, które – w przypadku zasilania napięciem stałym – stwarzałyby ryzyko trwałego przyciągnięcia kotwicy i „sczepienia” jej z rdzeniem.

- Napięcie znamionowe określa „idealne” warunki zasilania cewki – zbyt niska wartość uniemożliwi przyciągnięcie kotwicy, zbyt wysoka natomiast jest w stanie uszkodzić uzwojenie i/lub elementy korpusu przekaźnika poprzez przegrzanie elektromagnesu.

- Napięcie opadowe to próg napięcia, poniżej którego kotwica zostaje „odpuszczona” i styki powracają do położenia spoczynkowego. Parametr ten stanowi często zaledwie kilkanaście procent napięcia znamionowego – tak szeroka histereza sprawia, że moc pobierana przez cewkę w czasie pracy ciągłej może być znacząco obniżona, bez ryzyka niepożądanego przełączenia styków. Z drugiej strony, ewentualne zakłócenia indukowane w długich przewodach sterujących mogą w skrajnych przypadkach uniemożliwiać prawidłowe wyłączenie przekaźnika.

- Pobór mocy cewki różni się pomiędzy poszczególnymi seriami przekaźników i często pozostaje niemal identyczny w przypadku modeli o różnych napięciach znamionowych cewki. Jeżeli zatem mamy do wyboru kilka przekaźników z tej samej rodziny (różniących się jedynie napięciem znamionowym), to wyższe napięcie będzie wiązało się z niższym poborem prądu (czyli większą rezystancją uzwojenia). W większości przypadków wybór konkretnego modelu do danej aplikacji będzie podyktowany wartością napięcia sterującego, ale warto mieć z tyłu głowy prosty fakt – im wyższa impedancja obwodu „pierwotnego”, tym większa jego podatność na zakłócenia indukowane w okablowaniu. O ile w przypadku przekaźników montowanych bezpośrednio na PCB urządzenia to zagadnienie zwykle nie ma żadnego znaczenia praktycznego, o tyle w aplikacjach przemysłowych może ono okazać się czynnikiem decydującym o odporności systemu na zaburzenia elektromagnetyczne.