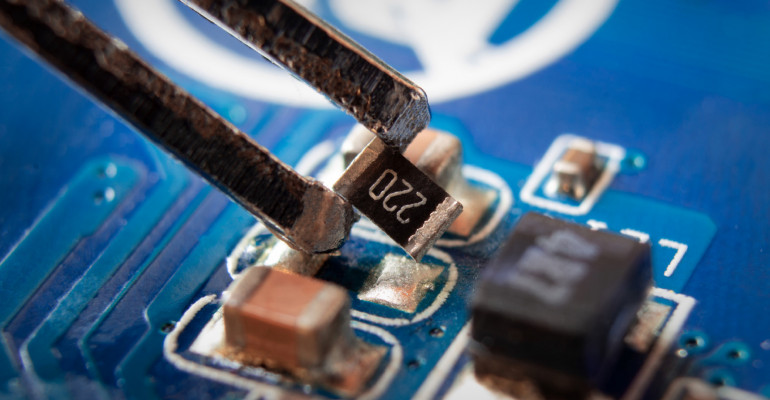

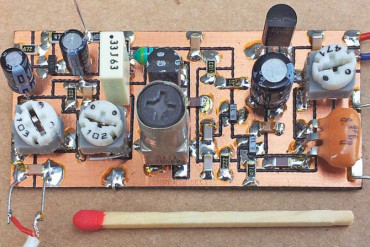

Dogłębne zrozumienie procesu montażu jest kluczem do zapewnienia jakości. W związku z wprowadzeniem dyrektyw RoHS w pewien sposób wzrosło znaczenie testowania oraz zabezpieczania obwodów drukowanych. Testy produkcyjne pozwalają wykryć wszelkie nieprawidłowości, które mogłyby wpłynąć na niezawodność urządzenia – podczas lutowania (na etapie produkcji) lub wymiany uszkodzonego układu (w czasie naprawy serwisowej) istnieje ryzyko pogorszenia jakości połączenia niektórych wyprowadzeń z odpowiadającymi im polami lutowniczymi. Problem ten jest zmorą monterów urządzeń o wysokim poziomie upakowania elementów, a szczególnie widoczny bywa w przypadku sporych układów w obudowach BGA. Całkowita, optyczna kontrola połączeń okazuje się w takich sytuacjach niemożliwa, a – co więcej – nawet w przypadku dobrze widocznych padów wygląd prawidłowych połączeń jest trudniejszy do odróżnienia od zimnych lutów, niż miałoby to miejsce w przypadku błyszczących spoin ołowiowych o niemal lustrzanej powierzchni. Z osobistego doświadczenia Autora wynika, że nawet w pracach montażystów z pewnym stażem można znaleźć wykonane ręcznie luty o podwiniętych brzegach, sprawiające, że wyprowadzenia niektórych elementów pozostają całkowicie niepołączone z płytką lub, co gorsza, tracą połączenie z czasem, już po etapie wstępnych testów (zwykle w wyniku naprężeń mechanicznych, którym poddana jest płytka drukowana podczas zmian temperatury, skręcania obudowy, itd.).

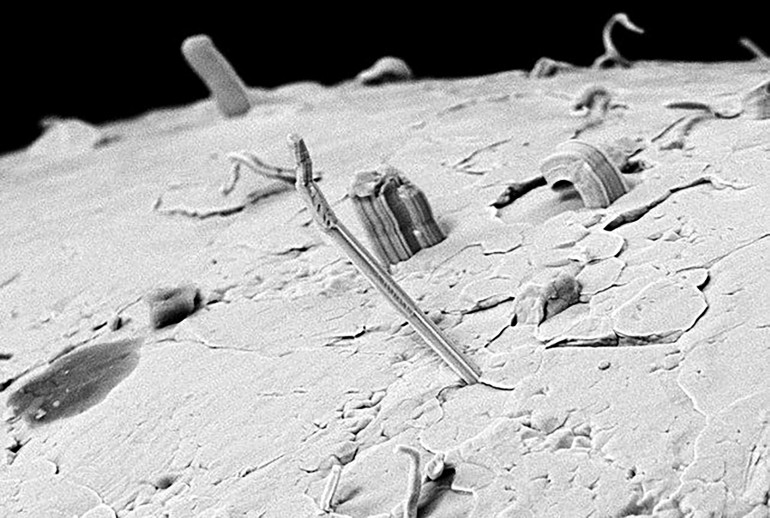

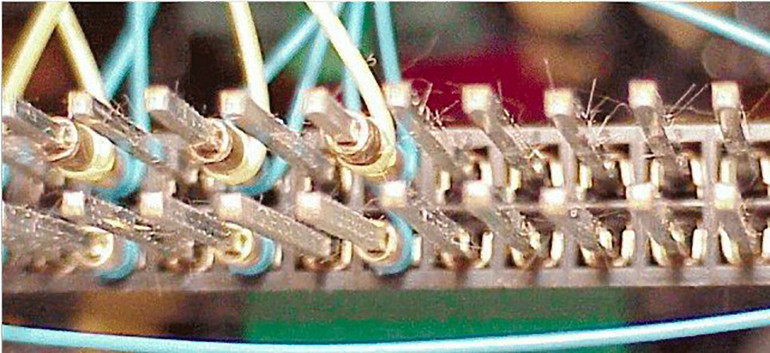

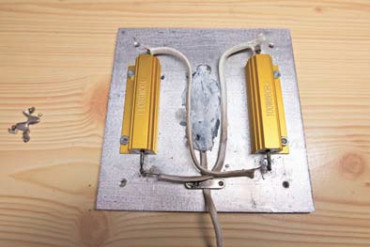

Zabezpieczenie powierzchni zmontowanych obwodów drukowanych ma z kolei znaczenie głównie z uwagi na słynne whiskery – wąsy metaliczne (fotografia 1). Problem ten stanowi istotne zagrożenie dla niezawodności urządzeń, a szczególnie podatna jest nań aparatura kosmiczna, pracująca w warunkach nieważkości, próżni i skrajnych wahań temperatury otoczenia – najlepszym przykładem wagi tego problemu była utrata satelity Galaxy IV w 1998 roku z powodu zwarcia w obwodach głównego procesora kontrolującego pracę systemu. Nietrudno wyobrazić sobie także fatalne skutki powstawania niespodziewanych zwarć w obwodach wielu urządzeń „naziemnych” – choćby w przypadku sprzętu wysokiej niezawodności, takiego jak układy hamowania ABS, kontrolery trakcji pojazdów czy też wyroby medyczne służące do podtrzymywania lub monitorowania funkcji życiowych. Problem jest znacznie większy, niż mogłoby się wydawać – wąsy nie zawsze mają bowiem długość rzędu kilkudziesięciu mikrometrów (jak można by wywnioskować, oglądając zdjęcia mikroskopowe takich uszkodzeń), zdarzają się bowiem przypadki whiskerów o długości rzędu milimetra, a nawet kilku milimetrów. Zagrożenie zwarciami może zatem dotyczyć nawet złączy i układów scalonych o stosunkowo szerokim rastrze (przykład na fotografii 2).