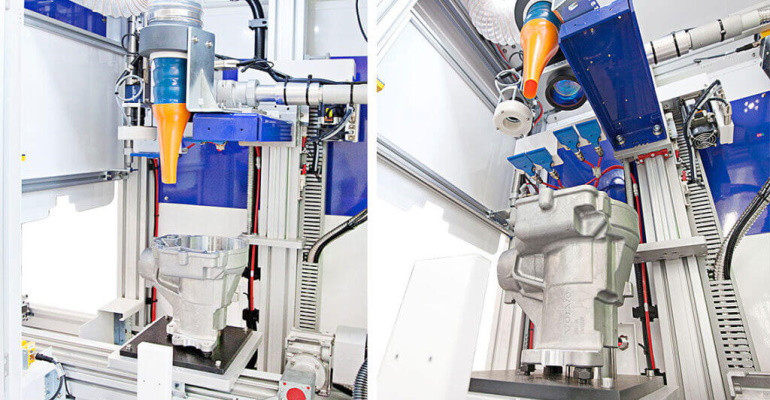

Wewnątrz kabiny Tower Shuttle znajduje się kamera obok głowicy skanującej, która pokazuje skrzynkę mechanizmu różnicowego oraz sprawdza jej położenie przed procesem znakowania laserowego. Pod koniec procesu kamera ustala jakość kodu DataMatrix, a komponent szybko opuszcza kabinę i zostaje odebrany przez robota, żeby znaleźć się na kolejnej stacji komórki. Na każdej skrzynce mechanizmu różnicowego znajdują się otwory CNC. Ich położenie zależy od maszyny, która wyprodukowała elementy. Kody DataMatrix, które mają zostać naniesione, różnią się w zależności od położenia otworów. Zintegrowana baza danych klienta jest zawsze aktualizowana o dane w obszarze identyfikowalności, dotyczące każdego wyprodukowanego komponentu. Bezpieczeństwo markera laserowego jest rozporządzane w ramach ProfiSAFE - dedykowanego protokołu komunikacyjnego. Oprogramowanie Tower Shuttle dostosowano, w całości, do współpracy z robotem, wymiany danych z bazą danych klienta oraz katalogowania informacji dotyczących produkcji.

Więcej informacji pod adresem: lasitlaser.pl