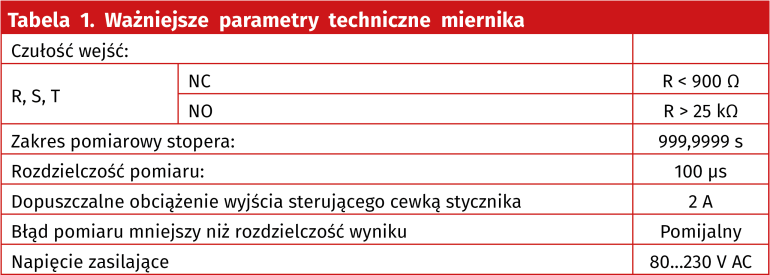

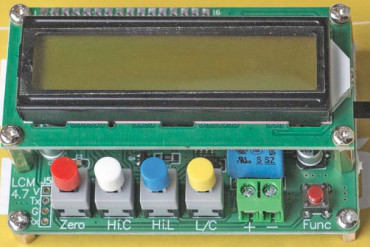

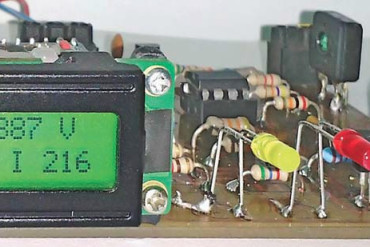

Obsługa jest bardzo łatwa dzięki wyposażeniu urządzenia w czytelne menu oraz wyświetlacz alfanumeryczny, na którym są prezentowane wyniki pomiarów, komunikaty oraz menu użytkownika. Całość obsługuje się pojedynczym przyciskiem. Zakresy pomiarowe zmieniane są automatycznie i nie wymagają ingerencji użytkownika. Oprócz tego, miernik jest wyposażony w funkcję generatora, który pozwala sterować cykliczną praca wyłącznika z regulowaną częstotliwością. Ważniejsze parametry techniczne podano w tabeli 1.

Budowa i działanie

„Mózgiem” miernika jest mikrokontroler typu AT89S52 oznaczony na schemacie IC1. Aplikacja nie wymaga od mikrokontrolera dodatkowych peryferii, takich ja pamięć EEPROM czy przetwornik A/C. Cena, dostępność narzędzi (programator), dobrze znane środowisko programistyczne oraz łatwość wykonania oprogramowania, zadecydowały o zastosowaniu właśnie tego mikrokontrolera, który jest już nieco niesłusznie zapomniany.

Układ IC1 obsługuje interfejs użytkownika (matryca LCD i przycisk FUN), steruje poprzez przekaźniki uzwojeniami badanego wyłącznika oraz nadzoruje stan styków badanego wyłącznika. Do portu P0 (szyna danych) mikrokontrolera jest dołączony wyświetlacz ciekłokrystaliczny LCD o rozdzielczości 2 linie ×16 znaków, na którym są pokazywane wyniki pomiarów i komunikaty. Port P0 w zastosowanym mikrokontrolerze jest podciągnięty do plusa zasilania za pomocą drabinki rezystancyjnej DR1, która podwyższa obciążalność prądową i odporność na zaburzenia zewnętrzne.

Wejścia pomiarowe „R”, „S” i „T” są doprowadzone do mikrokontrolera przez trzy bliźniacze obwody. Rezystor R3, R6, pozystor R9 i dioda Zenera D3 chronią wejście mikrokontrolera przed ewentualnym wystąpieniem przepięcia na wejściu pomiarowym „R”. Rezystory R15 i R19 gwarantują stromość zbocza podczas pomiaru. Wejście pomiarowe „R” jest obserwowane przez port P3.0 mikrokontrolera. Wejście pomiarowe „S” nadzoruje port P3.1 mikrokontrolera, a wejście pomiarowe „T” jest doprowadzone do portu P3.2 mikrokontrolera. Kondensator C5 gwarantuje prawidłowy restart mikrokontrolera po włączeniu napięcia zasilania. Mikrokontroler jest taktowany rezonatorem kwarcowym Q1 o częstotliwości 24 MHz.

Zastosowanie tak dużej częstotliwości zegarowej gwarantuje precyzyjny pomiar czasu.

Miernik jest wyposażony w 3 przekaźniki elektromagnetyczne typu RM94. Przekaźnik główny Px3 sterowany poprzez tranzystor T4 z portu P2.3 mikrokontrolera odcina napięcie zasilające cewki badanego wyłącznika. Zastosowano go głównie ze względów bezpieczeństwa. Przekaźnik Px_start sterowany poprzez tranzystor T5 z wyprowadzenia P2.4 mikrokontrolera podaje napięcia na cewkę włączającą badanego wyłącznika. Przekaźnik Px_stop sterowany poprzez tranzystor T6 z portu P2.5 mikrokontrolera podaje napięcia na cewkę wyłączającą badany wyłącznik. Diody D7…D9 tłumią samoindukcję cewek przekaźników. Ponadto, do portów P2.1 i P2.2 są dołączone styki pomocnicze przekaźników Px_start i Px_stop. W ten sposób mikrokontroler podczas pomiaru pomija czas własny (propagację zadziałania) tych przekaźników.

Napięcie zasilania cewki badanego wyłącznika jest to napięcie zasilania przyrządu wyprostowane przez prostownik BR1. Obwód ten zabezpieczony jest bezpiecznikiem F1. Wyjście napięcia z przekaźników Px_start i Px_stop jest zabezpieczone dodatkowo diodami D10 i D11. Jest to konieczne. Bez diody „gaszącej” na cewce wyłącznika po zaniku napięcia indukuje się impuls o bardzo dużej energii. Diody D10 i D11 przylutowane są bezpośrednio do gniazda wyjściowego miernika i nie ma ich na płytce PCB.

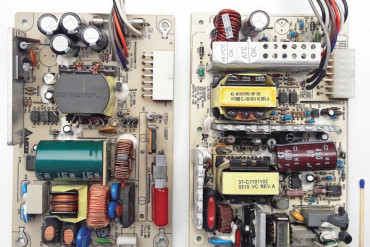

Ponieważ cewki wyłączników mogą mieć różne nominalne napięcia zasilania zdecydowałem się na zastosowanie przetwornicy, która z napięcia sieciowego wytwarza napięcie stabilizowane 12 V przeznaczone do zasilania układu ładowarki i przekaźników pomocniczych układu. Stosując gotową przetwornicę (jeden z popularnych zasilaczy impulsowych np. ze starego routera) uzyskano poprawną prace mirnika w zakresie napięcia zasilania między 80…250 V AC. W ten sposób można badać wyłączniki o nominalnym napięciu cewek z tego zakresu stosując np. autotransformator.

Ponieważ miernik może pracować jako stoper, bez konieczności podłączenia zewnętrznego zasilania, wyposażono go w akumulator złożony z 4 ogniw NiCd. Napięcie zasilania systemu mikroprocesorowego pochodzi właśnie z tej baterii ogniw.

Do ładowania ogniw służy układ złożony z tranzystora T2 i układu scalonego IC4. Po włączeniu napięcia sieciowego do miernika akumulator jest ładowany prądem 10 godzinnym. Napięcie 12 V z zasilacza impulsowego podawane jest przez tranzystor T2 na stabilizator IC4 typu LM317 pracujący w układzie źródła prądowego gdzie prąd wynosi w przybliżeniu I1=Uref/R, gdzie Uref dla LM317 wynosi 1,25 V, a R równoległe połączenie R21 i R22 tj. 5 Ω. Stąd I1=250 mA. Drugie źródło prądu ładowania akumulatora to obwód złożony z rezystora R23, którego prąd I2 (przy naładowanym akumulatorze) wynosi około 55 mA. Stąd prąd ładowania akumulatora wynosi w przybliżeniu I=I1+I2=300 mA. Ogniwa mają pojemność 2000 mAh. Ustalony prąd I jest większy niż prąd 10 godzinny, ale sytuacja ta zmienia się w chwili włączenia miernika, ponieważ system mikroprocesorowy pobiera część z tej energii. Kiedy podczas procesu ładowania napięcie na akumulatorze podniesie się do około 1,4 V na ogniwo (akumulator jest naładowany), wówczas układ złożony z precyzyjnego źródła napięcia odniesienia IC3 typu TL431 i transoptora IC2 poprzez tranzystor T3 zatka tranzystor T2. Wówczas zgaśnie czerwona dioda LED i zapali się zielona dioda LED, sygnalizując stan naładowania akumulatora. Zostanie wyłączone napięcie ze źródła prądowego IC4 i prąd będzie płynął jedynie przez obwód R23 i diodę D5. Jest to prąd wystarczający do zasilania systemu mikroprocesorowego lub w przypadku wyłączenia miernika prąd konserwujący akumulator. Transil D6 ma za zadanie ochronę systemu mikroprocesorowego przez wzrostem napięcia zasilania w przypadku wystąpienia uszkodzenia akumulatora.

Tranzystor T1 sterowany z portu P2.6 mikrokontrolera, wraz sygnalizatorem akustycznym stanowią element interfejsu użytkownika. Rezystory R27 i R28 ustalają napięcie kontrastu matrycy LCD i nie znajdują się na płytce PCB. Należy dolutować je bezpośrednio do matrycy. Większość projektantów stosuje w tym miejscu potencjometr montażowy. Zastanawiam się czy kiedykolwiek po procesie uruchomienia korzystali z tego potencjometru. Ma to sens jedynie w sytuacji, kiedy układ pracuje w dużym zakresie temperatury i kontrast matrycy znacznie się zmienia, choć i w tym przypadku lepiej byłoby użyć jakiegoś źródła napięcia w funkcji temperatury, a w skrajnie wysokich temperaturach zrezygnować z matrycy LCD na rzecz wyświetlacza LED. Tu dzielnik rezystancyjny w zupełności wystarcza.