Inny praktyczny sposób wykorzystania modułu to zaadoptowanie go do ładowarki różnego rodzaju akumulatorów wykorzystywanych w sprzęcie powszechnego użytku i w modelarstwie. Układ monitoruje napięcie występujące na zaciskach ładowanego ogniwa i w przypadku osiągnięcia zadanej wartości (naładowania) jego odłączenie. Termostat pomaga nadzorować temperaturę ogniwa – czynnik niezmiernie istotny w przypadku ładowania dużymi prądami.

Rekomendacje: urządzenie szczególnie polecane w domowym warsztacie elektronika – jako uniwersalny moduł do wielu zastosowań.

Właściwości

- pomiar napięcia do 50V dwa podzakresy

- automatyczna zmiana; 0...20V, 20...50V

- rozdzielczość pomiarów 0,01V (zakres I) lub 0,1V (zakres II)

- pomiar prądu 0...10A, rozdzielczość 0,01A

- termostat, pomiar temperatury do 125OC

- wbudowany ogranicznik prądowy

- wejście różnicowe umożliwiające pomiar do 20 V z rozdzielczością 0,01V

- możliwość porównania napięcia z wartością zadaną

- zasilanie: 8...12VDC

Opis układu

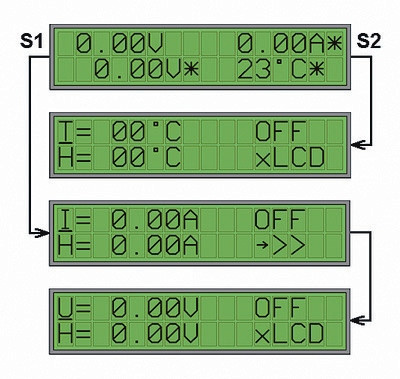

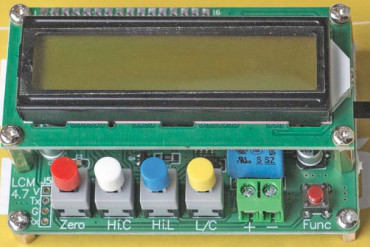

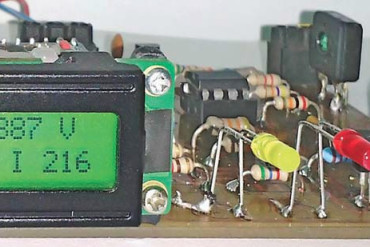

Strukturę menu użytkownika przedstawia rys.1. Na głównym ekranie w górnym wierszu wyświetlane jest napięcie oraz prąd. Dolny wiersz przedstawia napięcie z wejścia różnicowego oraz temperaturę czujnika. Elementy dolnego wiersza mogą zostać w każdej chwili ukryte, tak by nie pojawiały się na głównym ekranie. Wciśnięcie przycisku S1 bądź S2 powoduje wejście do menu nastaw. W tym czasie przycisk S1 odpowiada za przesuwanie kursora, natomiast wprowadzanie zmian odbywa się za pomocą S2.

Zerowanie komórek w menu nastaw możliwe jest poprzez przytrzymanie przycisku S2, a następnie wciśnięcie S1. Wciśnięcie przycisku S2 powoduje wyświetlenie menu nastaw termostatu, gdzie ustawiamy temperaturę oraz histerezę. Istnieje również możliwość wyłączenia termostatu oraz ukrycia temperatury wyświetlanej na głównym ekranie LCD. Wyjściem wykonawczym termostatu jest wyjście TO, które normalnie znajduje się w stanie wysokim.

Jeśli temperatura czujnika osiągnie wartość zadaną to wyjście TO ustawione zostanie w stan niski do momentu, aż temperatura spadnie poniżej progu histerezy. Fakt ten sygnalizowany jest pojawieniem się na głównym ekranie, obok temperatury, symbolu gwiazdki. Menu nastaw ograniczenia prądowego AVT 2857 Moduł woltomierza/amperomierza z termostatem 1 wyświetlone zostaje po wciśnięciu przycisku S1 i jego struktura jest podobna jak w przypadku termostatu. Również i tu istnieje możliwość ustalenia histerezy, a wyjściem wykonawczym jest IO.

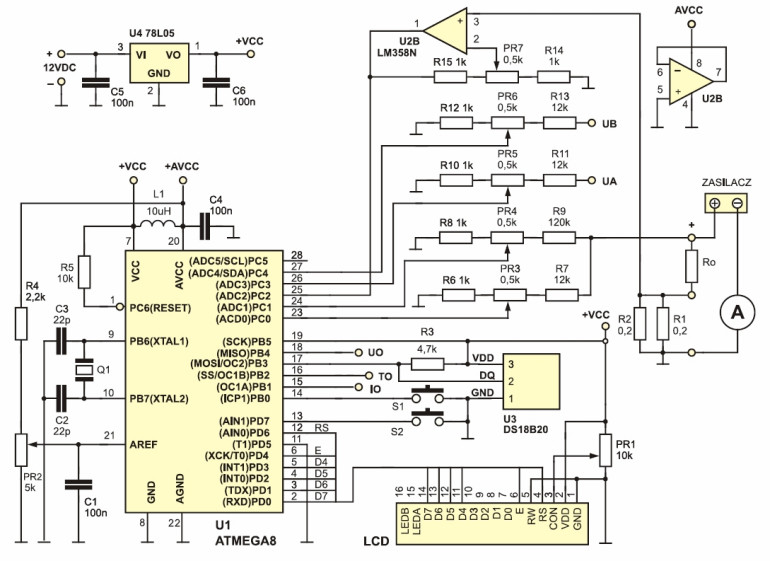

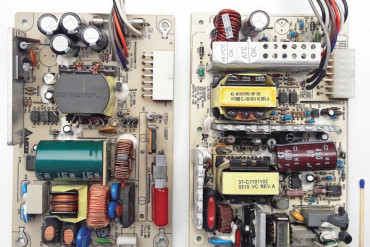

Z tego poziomu mamy możliwość przejścia do menu nastaw wejścia różnicowego, gdzie wyjściem wykonawczym jest UO. Schemat ideowy układu pokazuje Rys.2. Mikrokontroler ATmega8 pracuje z zewnętrznym rezonatorem kwarcowym Q1 o wartości 8MHz. Wyprowadzenie PC6, skonfigurowane jako wejście RESET, wymaga zewnętrznego podciągania do plusa zasilania za pomocą rezystora R5. Część analogowa układu zasilana jest poprzez dławik L1 oraz kondensator odsprzęgający C4. Przetwornik A/C mikrokontrolera pracuje z zewnętrznym napięciem referencyjnym o wartości 2,047V, które ustala regulowany dzielnik napięcia złożony z R4 i PR2.

Dzielnik R6, PR3, R7 o podziale 1:10 umożliwia pomiar napięcia do 20V z rozdzielczością 0,01V. W przypadku, gdy napięcie mierzone osiągnie wartość wyższą od 20V, wówczas odczyt nastąpi z kolejnego wejścia – PC1, gdzie dzielnik o podziale 1:100 umożliwia pomiar do 50V, z rozdzielczością 0,1V. Wejścia UA i UB tworzą wejście różnicowe, które pozwala mierzyć napięcie rys.1

Struktura menu użytkownika między dwoma dowolnymi punktami układu (oczywiście w odniesieniu do masy). Maksymalne mierzone napięcie każdego z tych wejść wynosi 20V przy rozdzielczości 0,01V. Pomiar prądu odbywa się pośrednio poprzez pomiar spadku napięcia na rezystancji szeregowo włączonej z obciążeniem. Do wejścia PB3 mikrokontrolera podłączony jest termometr cyfrowy DS18B20.

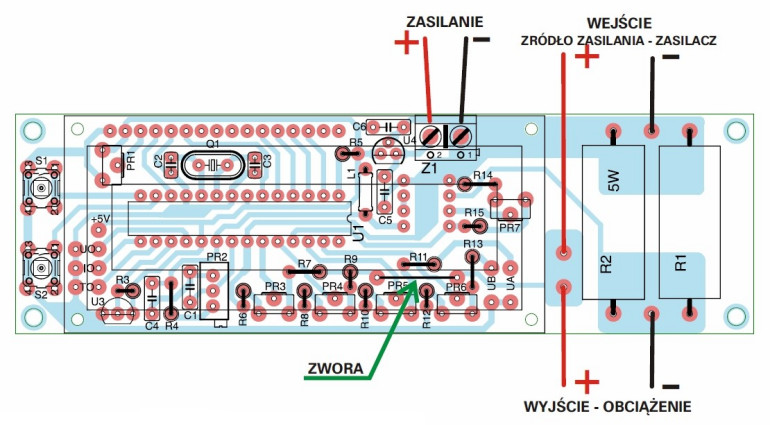

Montaż i uruchomienie

Wzór płytki drukowanej przedstawia rys. 3. Montaż przebiega klasycznie i dobrze jest go rozpocząć od wlutowania zworki. Wszystkie rezystory małej mocy lutujemy pionowo. Wyświetlacz przytwierdzamy do płytki za pomocą gniazda i listwy 16 goldpinów. Do płytki lutujemy gniazdo na takiej wysokości, by wpięty w nie wyświetlacz nie zawadzał o inne elementy. Czujnik temperatury lutujemy do płytki bezpośrednio bądź za pomocą odcinka przewodu trójżyłowego, w zależności od tego, czy będziemy korzystać z termostatu. Rezystory mocy R1 i R2 lutujemy nieco ponad płytką, żeby zapewnić ich skuteczniejsze chłodzenie.

Jeżeli wszystkie elementy znajdują się na swoim miejscu, możemy przystąpić do uruchomienia. W tym celu odpinamy wyświetlacz i przykręcamy do złącza śrubowego dwa przewody zasilające. Napięcie zasilania 12V załączamy dopiero po wpięciu wyświetlacza. Po tej czynności na ekranie powinno ukazać się główne okno danych. W razie potrzeby regulujemy kontrast za pomocą potencjometru PR1. Wciśnięcie przycisku S1 lub S2 powinno spowodować wyświetlenie odpowiedniego okna nastaw zgodnie ze schematem z rys.1.

Jeśli wszystko działa poprawnie, zabieramy się do kalibracji. Wygodnie jest po wcześniejszym odłączeniu zasilania odpiąć wyświetlacz i wyjąć mikrokontroler z podstawki. Umożliwi to wygodny pomiar napięć bezpośrednio z podstawki mikrokontrolera. Po podłączeniu zasilania w pierwszej kolejności bierzemy się do regulacji napięcia referencyjnego przetwornika A / C. Potencjometrem PR2 ustawiamy napięcie równe 2,047V na wejściu 21 (AREF) podstawki mikrokontrolera.

Następnie do wejścia pomiarowego doprowadzamy napięcie o znanej wartości, np. 5,00V. Może ono pochodzić z zasilacza regulowanego lub z zewnętrznego dzielnika napięcia. Na wejściu 23 (PC0) ustawiamy 1:10 napięcia wzorcowego – w naszym przypadku będzie to 0,50V. Na wejściu 24 (PC1) potencjometrem PR4 ustawiamy 1:100, czyli 0,05V. W podobny sposób przebiega kalibracja wejścia różnicowego. Na wejściach 26 (PC3) i 27 (PC4) potencjometrami PR5 i PR6 ustawiamy 0,50V – 1:10 napięcia wzorcowego, które w tym przypadku podajemy odpowiednio na wejście UA, a następnie UB.

Ponownie uruchamiamy układ, ale już z mikrokontrolerem i wyświetlaczem. Kalibracja toru pomiaru prądu sprowadza się do regulacji potencjometrem PR7, której dokonujemy na podstawie wskazań amperomierza włączonego w szereg z obciążeniem. Sposób włączenia obciążenia oraz amperomierza wyjaśnia schemat ideowy z rys. 2. Kalibrację można przeprowadzić również podczas pracy modułu. Jedynym napięciem jakie musimy wyregulować dodatkowym woltomierzem jest w tym przypadku napięcie referencyjne przetwornika A/C. Pozostałych regulacji dokonujemy już na podstawie wskazań wyświetlacza modułu.

Nie musimy więc mierzyć napięć dzielników przy użyciu dodatkowego woltomierza. Metoda ta jest szybsza i może okazać się dokładniejsza od wcześniej przedstawionej. W przypadku, gdy na wejścia pomiarowe nie są doprowadzone żadne napięcia, a mimo to wskazania modułu nie są zerowe, znaczy to, że mamy do czynienia z tzw. Błędem zera przetwornika A/C (offset error). Aby go zredukować, należy włączyć moduł z równoczesnym przytrzymaniem któregokolwiek z przycisków. Zachowamy w ten sposób do pamięci EEPROM wartość błędu, który od tej pory będzie każdorazowo odejmowany od wyniku pomiaru.

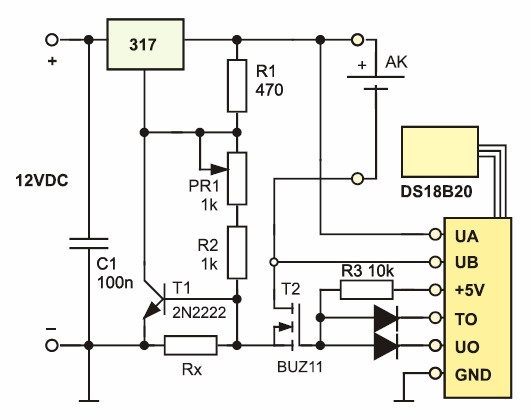

Proces ten można porównać do tarowania wagi dla nieobciążonej szalki. Jeśli wskazania modułu odbiegają znacznie od rzeczywistych, należy powtórzyć proces kalibracji dla innej wartości napięcia wzorcowego. Niewielka zmiana napięcia referencyjnego o kilka mV za pomocą PR2 również może przynieść pozytywne rezultaty. Musimy jednak pamiętać, że nie uda nam się uzyskać idealnych wskazań w całym zakresie ze względu na istniejącą nieliniowość przetwornika A/C. Rys.4 przedstawia przykładowy schemat układu ładowania, który można wykorzystać, jeśli moduł będzie pracował w trybie ładowarki.

Zastosowano tu dobrze znany scalony regulator napięcia typu 317, przez co układ składa się z niewielkiej liczby elementów. Potencjometrem PR1 ustawiamy napięcie ładowania ogniwa, natomiast prąd ładowania określa rezystancja Rx. Jak widać, występuje tu pełna swoboda zarówno w doborze napięcia, jak i prądu ładowania. Ograniczeniem jest oczywiście maksymalna wydajność prądowa regulatora 317, z którego możemy pobierać nie więcej jak 1,5A. W miejsce Rx dobrze jest umieścić kilka przełączanych, równolegle połączonych rezystorów, tak by mieć możliwość wyboru wartości prądu ładowania np. typowo: 1C; 0,1C oraz 0,01C.

Możliwość ładowania małymi prądami jest przydatną cechą, jeśli ogniwo zostało rozładowane poniżej dolnej granicy bezpieczeństwa. W przypadku ogniw Li-Pol i Li-Ion rozładowanie poniżej 2,7V może spowodować znaczną utratę pojemności, a nawet trwałe uszkodzenie. W takim przypadku ostatnią deską ratunku jest przeprowadzenie wstępnego ładowania prądem rzędu 0,01C. Schemat z rysunku 4 wyjaśnia również sposób sprzęgnięcia układu z modułem. Napięcie z zacisków ładowanego ogniwa należy doprowadzić do wejścia różnicowego modułu: UA oraz UB. Jeśli napięcie ogniwa osiągnie wartość zadaną w menu nastaw wejścia różnicowego, to wyjście UO poprzez tranzystor T2 wyłączy prąd, kończąc tym samym proces ładowania.

Z oczywistych przyczyn tranzystor T2 powinien mieć możliwie małą rezystancję dren-źródło – w modelu jest to BUZ11. Czujnik temperatury DS18B20 bada temperaturę ogniwa i w razie konieczności termostat wymusza stan niski na wyjściu TO, kończąc tym samym proces ładowania. Należy zachować szczególną ostrożność przy manipulowaniu wyjściami wykonawczymi TO, UO i IO ze względu na fakt, iż są to bezpośrednie wyprowadzenia mikrokontrolera i łatwo o ich uszkodzenie.