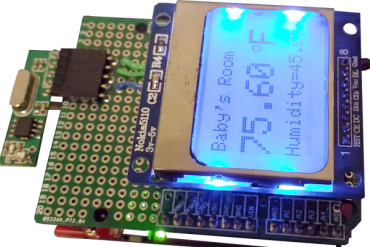

- Tor odbiorczy z bezpośrednią przemianą częstotliwości.

- Odbiór transmisji DSB lub SSB (w sprzyjających warunkach).

- Załączany za pomocą przełącznika filtr wąskopasmowy do odbioru sygnałów CW, FSK, PSK, itp.

- Pokrętła zgrubnego i precyzyjnego przestrajania.

- Wyjście kontrolne częstotliwości VFO do podłączenia częstościomierza.

- Zintegrowany wzmacniacz słuchawkowy 2×1 W/8 Ω.

Montaż, uruchomienie i obsługa odbiornika

Dla ułatwienia skutecznego, poprawnego i w pełni satysfakcjonującego ukończenia konstrukcji odbiornika nasłuchowego „Kubuś”, już na etapie projektowania PCB wybrano obudowę, która spełniłaby wymagania projektowe.

Jest nią, wykonana z tworzywa sztucznego, kompaktowa obudowa typu Z112A produkcji firmy Kradex. Charakteryzuje się ona bardzo starannym wykonaniem i pasowaniem elementów oraz (w opinii autora tego projektu) wysoce estetycznym wyglądem. Dlatego, jeszcze przed rozpoczęciem montażu elementów elektronicznych, zachęca się do dokonania wstępnego pasowania płytki drukowanej do właściwej obudowy.

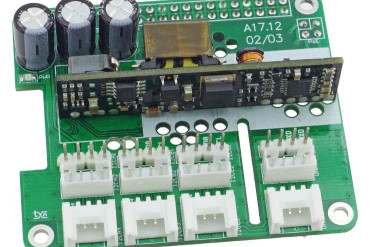

W PCB zostało wykonanych osiem metalizowanych otworów o średnicy 3,2 mm, które można wykorzystać (niekoniecznie wszystkie z nich) do zamocowania płytki drukowanej w obudowie. Otwory montażowe w płytce drukowanej są dokładnie dopasowane do wyniesionych pól montażowych w obudowie Z112A.

Mocowanie PCB do obudowy zakłada wykorzystanie czterech skrajnych otworów montażowych, dostępnych w płytce drukowanej. Już na tym etapie prac warto rozważyć aplikację prostego ekranowania wewnątrz obudowy za pomocą metalowej folii samoprzylepnej. Wskazane jest staranne wyklejenie jak największej powierzchni wnętrza obudowy - tak aby poszczególne fragmenty metalowej folii miały połączenie galwaniczne ze sobą oraz z masą układu elektronicznego. W przykładowym rozwiązaniu wykorzystano stosunkowo niedrogą folię aluminiową produkcji dobrze znanej od lat na rynku firmy 3M, jednak lepsze rezultaty powinno przynieść zastosowanie folii miedzianej (niestety, znacznie droższej).

Mając wstępnie rozwiązane zagadnienie mocowania PCB w obudowie, można przystąpić do montażu i uruchomienia kluczowej części elektronicznej. Standardowo, rekomendowane jest rozpoczęcie montażu od elementów najniższych, a kończąc na najwyższych. Następnie należy przejść do uruchomienia i regulacji całości urządzenia. Autor projektu chciałby jednak zaproponować nieco alternatywne podejście. Po pierwsze, dla wygody realizacji dalszych prac montażowych faktycznie warto jest w pierwszej kolejności zalutować wszystkie rezystory stałe oraz podstawki pod układy scalone. Następnie należy wykorzystać śruby mocujące płytkę drukowaną do obudowy poprzez tymczasowe przykręcenie ich w czterech narożnych otworach PCB - w taki sposób, aby stanowiły swoisty „roboczy stojak”, zapewniający fizyczny dystans (a więc także izolację galwaniczną) względem podłoża (np. biurka), na którym wykonywane są prace montażowe i uruchomieniowe. W dalszej kolejności można przystąpić do uzupełniania (zalutowywania) brakujących elementów - jednak tylko w wybranych blokach odbiornika i - w połączeniu z następującymi po takich montażach uzupełniających - pracami uruchomieniowymi oraz niezbędnymi pomiarami kontrolnymi.

W pierwszej kolejności rekomendowane jest oczywiście uzupełnienie wszystkich brakujących elementów w bloku zasilania stabilizowanego. Następnie należy (po raz pierwszy) podać na wejście odbiornika J1 napięcie zasilające +12 V prądu stałego (powinna oczywiście zaświecić się roboczo podłączona dioda LED D2) a następnie sprawdzić na wyjściach stabilizatorów U1 i U2 obecność napięć zasilających +9 V oraz +5 V.

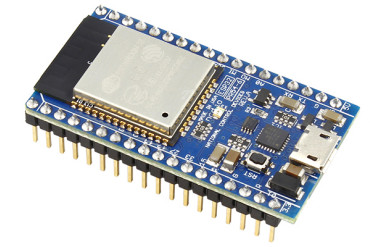

Na dalszym etapie prac należy przystąpić do uruchomienia bloku generatora VFO. W tym celu, w pierwszej kolejności trzeba wlutować wyłącznie tranzystory Q2 i Q3, a następnie sprawdzić poprawność uzyskanych napięć w stałoprądowym punkcie pracy (przy nieczynnym jeszcze generatorze). Napięcia na bazach obu tranzystorów Q2 i Q3 powinny wynosić około 9,0 V/2=4,5 V, natomiast napięcia na ich emiterach powinny być niższe o około 0,65 V, przy czym należy liczyć się z niewielkim (<5%) rozrzutem wartości tych parametrów. Jeśli podane warunki zostały spełnione, to (po odłączeniu zasilania) można przystąpić do wlutowania pozostałych elementów w blokach: generatora VFO, strojenia generatora VFO oraz formowania sygnału VFO. Do strojenia generatora potrzebny będzie cyfrowy miernik częstotliwości lub (lepiej) oscyloskop cyfrowy, które umożliwią stwierdzenie obecności sygnału wyjściowego z VFO na porcie wyjściowym J6 oraz pomiar częstotliwości tego sygnału - z dokładnością nie gorszą od przynajmniej 1 kHz.