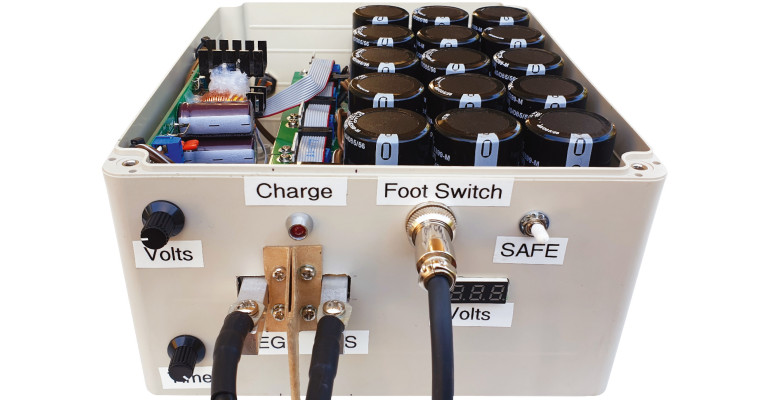

- Energia zgrzewania: regulowana, od kilku dżuli do 208...365 J (w zależności od liczby i typu użytych kondensatorów)

- Czas trwania impulsu zgrzewającego: 0,2...20 ms z opcjonalnym impulsem wstępnym 0,1 ms, 5 ms przed impulsem głównym

- Funkcje bezpieczeństwa: blokada spustu podczas ładowania, wyzwalanie przełącznikiem nożnym, wyłącznik awaryjny

- Ładowanie kondensatorów: 2 A lub 5 A (do wyboru); tryb przełączania dla wysokiej wydajności i szybkiego ładowania

- Przewody zgrzewające: sugerowana minimalna długość 1 m, ale może być dostosowana do indywidualnych potrzeb

- Zasilanie: 24 V DC, minimum 2,5 A (zalecane 6 A+)

Koszt zakupu gotowych termopar jest większy niż koszt zgrzania końcówek drutu termoparowego typu K, sprzedawanego tanio na szpuli. Nie mniej kosztowny jest zakup niestandardowego pakietu baterii. Realną opcją jest samodzielne wykonanie takich pakietów baterii, o ile tylko znajdziesz sposób na przytwierdzanie do nich blaszek. Ich budowa jest możliwa dzięki dostępności używanych zestawów baterii i pojedynczych ogniw.

Bezpieczne zgrzewanie blaszek do akumulatorów jest trudniejsze niż mogłoby się wydawać. Do wykonania połączeń nie można stosować techniki lutowania, ponieważ metal nie „zwilża się” łatwo i do wykonania trwałego połączenia trzeba go niebezpiecznie rozgrzać. Może to uszkodzić plastikowe izolatory wewnątrz baterii, prowadząc do całkowitego uszkodzenia ogniwa. Blaszki w profesjonalnie wykonanych ogniwach są zgrzewane. Opisany w artykule projekt umożliwia samodzielne wykonanie takiej operacji.

Profesjonalne zgrzewarki akumulatorowe to zazwyczaj urządzenia ultradźwiękowe, kondensatorowe lub wysokoprądowe zgrzewarki punktowe. Większość z nich jest poza finansowym zasięgiem hobbystów. Najprostsze rozwiązania stanowią zgrzewarki kondensatorowe. Do dostarczania energii zgrzewania wykorzystują energię zmagazynowaną w banku kondensatorów.

Wspólną cechą wszystkich zgrzewarek akumulatorowych jest to, że do wykonania połączenia w możliwie najkrótszym czasie dostarczają bardzo dużo energii (zazwyczaj 100...200 dżuli, a nawet więcej).

Opcje dla majsterkowiczów

Jednym z podejść jest użycie akumulatora samochodowego lub ogniwa litowo-jonowego z solidnym przełącznikiem elektronicznym. Do krótkotrwałego zwarcia akumulatora w „miejscu zgrzewania” można użyć triaków (SCR) lub tranzystorów FET.

Teoretycznie taki układ powinien działać, ale jest tu pewien ukryty problem. Prąd jest wystarczająco wysoki, aby utworzyć spoinę, ale nie na tyle, aby zrobić to szybko. W rezultacie może powstać duża „strefa oddziaływania ciepła”, a jakość spoiny różni się w zależności od stanu akumulatora.

Inną praktyczną alternatywą jest zbudowanie własnej zgrzewarki kondensatorowej. Jest to rozwiązanie nieco droższe niż użycie dużego akumulatora, ale zapewnia bardziej przewidywalne rezultaty. Nasza konstrukcja zapewnia również dużą kontrolę nad energią i czasem zgrzewania.

Zgrzewarki z wyładowaniem kondensatorowym (CD – Capacitor Discharge)

Zgrzewarki CD składają się z baterii kondensatorów, które są ładowane, a następnie elektronicznie zwierane za pomocą jednego lub kilku dużych tranzystorów FET, tyrystorów lub innych bardzo wytrzymałych przełączników półprzewodnikowych. Spoina powstaje w wyniku nagrzewania rezystancyjnego przedmiotu obrabianego.

Cała energia dostarczana do spoiny pochodzi z kondensatorów. Zapewnia to pewność i powtarzalność w zakresie ilości dostarczanej energii. Energia jest ponadto dostarczana bardzo szybko, w ciągu kilku milisekund. Oznacza to, że spoina jest wykonywana, zanim ciepło oddali się od miejsca połączenia.

Wadą tego rozwiązania jest konieczność stosowania kondensatorów, które mogą wytrzymać ogromne impulsy rozładowania. Może to być niestety dość kosztowne. Zaletą jest natomiast możliwość kontrolowania energii dostarczanej do spoiny w dwóch wymiarach, zarówno poprzez wybór napięcia, do którego ładowany jest kondensator, jak i przez czas włączania przełączników.

Nasze podejście

Chcemy zrobić coś więcej niż po prostu połączyć równolegle tyle kondensatorów, ile możemy pozyskać, i użyć gigantycznego tyrystora do ich załączania. Naszym celem jest projekt, który pozwala wybrać najlepsze rozwiązanie zgrzewarki CD, w której mogłyby się znaleźć najbardziej opłacalne kondensatory do danego zastosowania.

Badając tę kwestię, natknęliśmy się na pracę Iana Hoopera (www.zeva.com.au/Projects/SpotWelderV2/), która zainspirowała przedstawione tu modułowe i skalowalne podejście.

W naszym projekcie zostało zastosowanych wiele płytek magazynujących energię, które są układane jedna nad drugą, umożliwiając zbudowanie zgrzewarki o wymaganej pojemności. Oddzielny moduł zasilania pozwala kontrolować napięcie i zapewnia stały prąd ładowania baterii kondensatorów. Moduł sterownika umożliwia zaprogramowanie żądanej szerokości impulsu zgrzewania. Funkcje te są zazwyczaj spotykane w profesjonalnych zestawach. Nasza ładowarka jest oparta na przetwornicy impulsowej, co oznacza, że możemy sterować prąd ładujący kondensatory bez użycia rezystora lub stabilizatora liniowego – w przeciwnym razie oba te elementy mogłyby się nagrzewać bardzo mocno!

Z zalecanymi 10 modułami magazynowania energii (ESM – Energy Storage Modules), mamy łączną pojemność równą 1,2 farada, którą możemy naładować do napięcia mieszczącego się w zakresie od około 2 V do 25 V DC. Szerokość impulsu można natomiast zmieniać w zakresie od poniżej jednej milisekundy do 20 ms.

Chwileczkę, doktorze Samo Zło! Czy my poważnie mówimy o zwarciu kondensatorów o pojemności 1,2 F przez spoinę? Przy napięciu zaledwie 25 V jest to 375 J! Przemyślmy to; należy wziąć pod uwagę kwestie bezpieczeństwa!

Celowo zastosowaliśmy maksymalne napięcie ładowania wynoszące 25 V, które jest znacznie poniżej progu niskiego napięcia i zmniejsza zagrożenie porażenia dla użytkowników. Do ładowania używamy wtyczki 24 V DC 6 A, więc nie jest wymagane okablowanie sieciowe.

Jednak CD Welder gromadzi bardzo dużo energii. Wymaga to zachowania dużej ostrożności podczas użytkowania ze względu na ryzyko poparzeń i wyładowań łukowych. Bezpieczeństwo musi być na pierwszym miejscu podczas korzystania z urządzenia.

Z perspektywy projektowej staramy się zminimalizować ryzyko nieumyślnego wyzwolenia rozładowania kondensatorów poprzez:

- Przycisk wyzwalania, który włącza wyjście tylko na kilka milisekund, minimalizując ryzyko powstania łuku podczas umieszczania sond spawalniczych na obrabianym przedmiocie.

- Blokadę zatrzymującą uruchomienie wyładowania podczas ładowania kondensatorów, która pozwala uniknąć wielokrotnych strzałów.

- Przełącznik załącz/wyłącz.

Przełącznik nożny do uruchamiania zgrzewarki przy zachowaniu wolnych rąk.

Zasada działania

Konstrukcja zgrzewarki jest bardzo prosta. Urządzenie składa się z kondensatorów, połączeń i MOSFET-ów. Należy zauważyć, że MOSFET-y zwierają ujemne wyprowadzenia kondensatorów do potencjału masy, ale na tym rysunku są „odwrócone” dla przejrzystości.

Wydaje się to dość proste, ale nasuwa się pytanie: czy kondensatory i tranzystory MOSFET wytrzymają bardzo wysokie natężenia prądu, zwłaszcza przy powtarzającym się działaniu? Aby to zrobić, musimy określić, jaki może być prąd szczytowy i jak maleje on w czasie. Aby to ocenić, należy znać typy wszystkich elementów zgrzewarki, zaczynając od kondensatorów i płytek, na których są zamontowane.

Większość zalecanych kondensatorów ma specyfikację ESR (równoważna rezystancja szeregowa) zbliżoną do 20 mΩ, więc zaczniemy od tej wartości. Dla kondensatora znajdującego się najbliżej „wyjściowego” końca płytki obliczamy rezystancję ścieżki (zarówno dodatnią, jak i ujemną) wynoszącą 0,5 mΩ, co daje 20,5 mΩ. Pozostałe kondensatory znajdują się nieco dalej, więc obliczamy wartości 21,27 mΩ i 22,05 mΩ.

Te trzy kondensatory są połączone równolegle, więc możemy obliczyć ich łączną rezystancję źródła jako 20,5 mΩ || 21,27 mΩ || 22,05 mΩ = 7,08 mΩ. Następnie dodajemy rezystancję kanału włączonych MOSFET-ów (1,7 mΩ || 1,7 mΩ = 0,85 mΩ), rezystancję ścieżki PCB od MOSFET-ów do szyny zbiorczej i rezystancję połączeń z szynami zbiorczymi, co daje nam łącznie 8,33 mΩ na moduł.

Połączyliśmy równolegle dziesięć takich modułów, uzyskując całkowitą impedancję źródła na poziomie 0,83 mΩ (tj. 10% wartości podanej powyżej). Do tego musimy dodać rezystancję szyn zbiorczych (około 0,1 mΩ każda), końcówek zgrzewarki (łącznie około 0,5 mΩ), a następnie kabli zgrzewających. Używamy kabli o długości 1 m i powierzchni przekroju 7,1 mm², co daje 2,6 mΩ każdy i decyduje o ostatecznej rezystancji źródła, która wynosi 7,53 mΩ.

Biorąc to pod uwagę, można oszacować jaki maksymalny prąd możemy dostarczyć. Czy tranzystory FET przetrwają?

Oczywiście obrabiany przedmiot nigdy nie będzie miał rezystancji 0 Ω. Jeśli sondy spawające pasek niklu o grubości 0,15 mm będą miały końcówki odpowiednio spiczaste, będzie to raczej 5 mΩ. W naszych obliczeniach zachowawczo przyjmujemy jednak wartość zero.

Z powyższych rozważań wynika, że odpalenie zgrzewarki ze zwartymi szynami byłoby kiepskim pomysłem. Jeśli pominiemy rezystancję przewodu, obciążenie wyniesie 1,5 mΩ plus rezystancja zwartych szyn. Daje to prąd w najgorszym przypadku 16000 A, czyli 800 A na jeden tranzystor MOSFET. Jest to zgodne z ich krzywą bezpiecznego obszaru roboczego (SOA) dla 1 ms. MOSFET-y mogą to przetrwać, ale to co zwiera szyny już niekoniecznie!

Podczas „normalnej” pracy, prąd w najgorszym przypadku wyniesie 3300 A przy idealnie zwartych jednometrowych przewodach. Jest to 166 A na MOSFET (dwa na moduł) przez kilka milisekund. Wybrane tranzystory są przystosowane do ciągłej obsługi 192 A, a ich SOA wynosi 600 A przez 10 ms, co daje nam rozsądny margines bezpieczeństwa.

W bardziej realistycznych warunkach i przy obrabianym przedmiocie o rezystancji 5 mΩ maksymalny prąd wyniesie 25 V÷(7,53 mΩ+5 mΩ)= około 2000 A. Można to kontrolować poprzez zmniejszenie napięcia roboczego i szerokości impulsu.

Powyższa analiza może wydawać się przesadzona – ale ta zgrzewarka CD to całkiem solidne urządzenie!