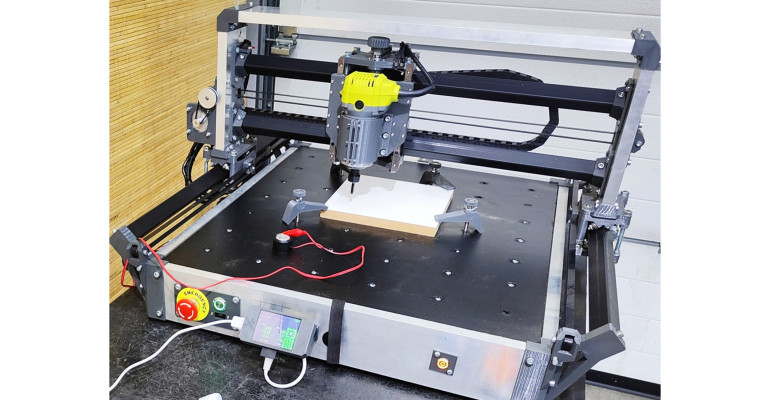

W artykule zaprezentowano projekt wielkoformatowej obrabiarki CNC, w ktأ³rej technologia FDM zostaإ‚a wykorzystana do wykonania kluczowych elementأ³w konstrukcyjnych, uchwytأ³w i mocowaإ„. Zastosowanie wydrukأ³w 3D pozwoliإ‚o znaczؤ…co obniإ¼yؤ‡ koszty budowy, przyspieszyؤ‡ proces iteracyjnego projektowania oraz umoإ¼liwiإ‚o stosowanie nietypowych geometrii, ktأ³re byإ‚yby trudne do wykonania tradycyjnymi metodami.

Podstawؤ… konstrukcji jest klasyczna rama stalowa zapewniajؤ…ca sztywnoإ›ؤ‡ i stabilnoإ›ؤ‡ pracy, natomiast moduإ‚y drukowane 3D odpowiadajؤ… za elastycznoإ›ؤ‡ i إ‚atwoإ›ؤ‡ modyfikacji. Caإ‚oإ›ؤ‡ uzupeإ‚nia nowoczesny system sterowania GRBL-ESP32, wyposaإ¼ony w komunikacjؤ™ bezprzewodowؤ… oraz obsإ‚ugؤ™ panelu dotykowego, co czyni maszynؤ™ wyjؤ…tkowo prostؤ… w obsإ‚udze i przyjaznؤ… w codziennej eksploatacji.

Projekt ten إ‚ؤ…czy niski koszt wykonania, duإ¼e pole robocze oraz otwartؤ… architekturؤ™, umoإ¼liwiajؤ…cؤ… dalszؤ… rozbudowؤ™ i personalizacjؤ™. Dziؤ™ki temu stanowi atrakcyjne rozwiؤ…zanie nie tylko dla hobbystأ³w i maإ‚ych warsztatأ³w, lecz rأ³wnieإ¼ dla szkأ³إ‚ technicznych i laboratoriأ³w edukacyjnych, gdzie liczy siؤ™ moإ¼liwoإ›ؤ‡ praktycznego pokazania nowoczesnych metod wytwarzania i sterowania numerycznego.

Publikacja ma na celu nie tylko zaprezentowanie koncepcji i gotowej maszyny, lecz takإ¼e udostؤ™pnienie szczegأ³إ‚أ³w konstrukcyjnych, schematأ³w elektrycznych oraz praktycznych doإ›wiadczeإ„, umoإ¼liwiajؤ…cych Czytelnikom samodzielne odtworzenie projektu lub wykorzystanie jego elementأ³w we wإ‚asnych konstrukcjach.

Idea i cele projektu

W odpowiedzi na rosnؤ…ce potrzeby edukacyjne oraz poszukiwanie ekonomicznych rozwiؤ…zaإ„ w zakresie automatyzacji obrأ³bki materiaإ‚أ³w podjؤ™liإ›my prأ³bؤ™ zaprojektowania i budowy wإ‚asnej, wielkoformatowej obrabiarki CNC. Gإ‚أ³wnym zaإ‚oإ¼eniem byإ‚o stworzenie urzؤ…dzenia o duإ¼ym polu roboczym (604أ—754أ—75آ mm), ktأ³re bؤ™dzie funkcjonalne, trwaإ‚e i moإ¼liwe do wykonania w warunkach typowego warsztatu szkolnego lub hobbystycznego.

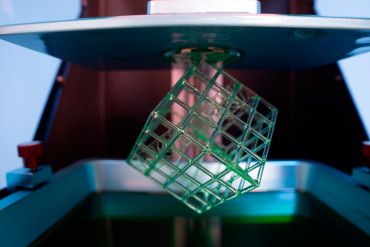

Projekt od poczؤ…tku zakإ‚adaإ‚ maksymalne wykorzystanie technologii niskokosztowych –آ przede wszystkim drukuآ 3D –آ do wytwarzania elementأ³w konstrukcyjnych, mocujؤ…cych i osإ‚onowych. Rozwiؤ…zanie to pozwoliإ‚o:

- znaczؤ…co ograniczyؤ‡ wydatki w porأ³wnaniu z klasycznؤ… obrأ³bkؤ… mechanicznؤ…,

- skrأ³ciؤ‡ czas prototypowania dziؤ™ki moإ¼liwoإ›ci szybkiej iteracji projektأ³w,

- zwiؤ™kszyؤ‡ elastycznoإ›ؤ‡ konstrukcji poprzez إ‚atwؤ… adaptacjؤ™ do dostؤ™pnych podzespoإ‚أ³w.

Rأ³wnie istotnym celem byإ‚o przygotowanie kompletnej dokumentacji technicznej w formie rysunkأ³w konstrukcyjnych, schematأ³w elektrycznych oraz wizualizacjiآ 3D. Dziؤ™ki temu projekt moإ¼e peإ‚niؤ‡ funkcjؤ™ dydaktycznؤ… –آ zarأ³wno jako materiaإ‚ do zajؤ™ؤ‡ edukacyjnych, jak i baza do prac dyplomowych czy projektأ³w realizowanych w warsztatach hobbystycznych.

Podjؤ™ta inicjatywa wpisuje siؤ™ w trend nowoczesnego podejإ›cia do konstrukcji maszyn, gdzie kluczowؤ… rolؤ™ odgrywajؤ…: dostؤ™pnoإ›ؤ‡ technologii przyrostowych, niski koszt wytwarzania i moإ¼liwoإ›ؤ‡ indywidualnego dostosowania rozwiؤ…zaإ„. Naszym celem byإ‚o pokazanie, إ¼e nawet w warunkach ograniczonego budإ¼etu moإ¼na stworzyؤ‡ efektywne i funkcjonalne urzؤ…dzenie CNC, zdolne do realizacji typowych zadaإ„ obrأ³bczych, a przy tym إ‚atwe do powielenia i dalszego rozwijania.

Konstrukcja mechanicznaآ obrabiarki

Podstawؤ™ urzؤ…dzenia stanowi solidna rama spawana z profili stalowych zamkniؤ™tych 40أ—40أ—3آ mm. Zastosowanie dodatkowych wspornikأ³w poprzecznych znaczؤ…co zwiؤ™kszyإ‚o sztywnoإ›ؤ‡ caإ‚oإ›ci, minimalizujؤ…c podatnoإ›ؤ‡ na drgania podczas pracy oraz zapewniajؤ…c stabilnoإ›ؤ‡ nawet przy obrأ³bce twardszych materiaإ‚أ³w. Dziؤ™ki temu maszyna charakteryzuje siؤ™ dobrؤ… dokإ‚adnoإ›ciؤ… i powtarzalnoإ›ciؤ… w typowych zadaniach frezerskich.

Pole robocze wynosi 604أ—754أ—75آ mm, co przy gabarytach caإ‚kowitych 950أ—800أ— 650آ mm czyni urzؤ…dzenie kompaktowym i إ‚atwym w adaptacji do pracowni warsztatowych czy przestrzeni edukacyjnych. Stأ³إ‚ roboczy wykonano z pإ‚yty MDF o gruboإ›ci 18آ mm, przykrؤ™conej do ramy إ›rubami M8. W celu uإ‚atwienia mocowania materiaإ‚أ³w wprowadzono raster otworأ³w co 50آ mm, umoإ¼liwiajؤ…cy stosowanie uniwersalnych uchwytأ³w mocujؤ…cych oraz szybkie przezbrajanie stanowiska.

Ukإ‚ad prowadzenia osiآ X i Y oparto na prowadnicach liniowych MGN15 z wأ³zkami kulkowymi, natomiast w osi Z zastosowano prowadnicؤ™ MGN12. Taki zestaw zapewnia niski opأ³r ruchu, duإ¼ؤ… precyzjؤ™ pozycjonowania i trwaإ‚oإ›ؤ‡ eksploatacyjnؤ…. Napؤ™d osiآ X i Y realizowany jest za pomocؤ… silnikأ³w krokowych NEMA 23 (2,8آ A, 1,26آ Nm), sprzؤ™إ¼onych z paskami zؤ™batymi GT3 o szerokoإ›ci 15آ mm i koإ‚ami 20T. Oإ› Z oparto na إ›rubie trapezowej TR12أ—3, co umoإ¼liwia uzyskanie dokإ‚adnoإ›ci pozycjonowania na poziomie ok. 0,05آ mm.

W projekcie zastosowano rأ³wnieإ¼ szereg komponentأ³w wykonanych metodؤ… druku 3D. Do ich wytworzenia uإ¼yto filamentu ASA, co pozwoliإ‚o osiؤ…gnؤ…ؤ‡ wytrzymaإ‚oإ›ؤ‡ porأ³wnywalnؤ… z lekkimi elementami aluminiowymi. Dziؤ™ki technologii przyrostowej wszystkie te czؤ™إ›ci moإ¼na إ‚atwo modyfikowaؤ‡ i dopasowywaؤ‡ do nowych konfiguracji maszyny.