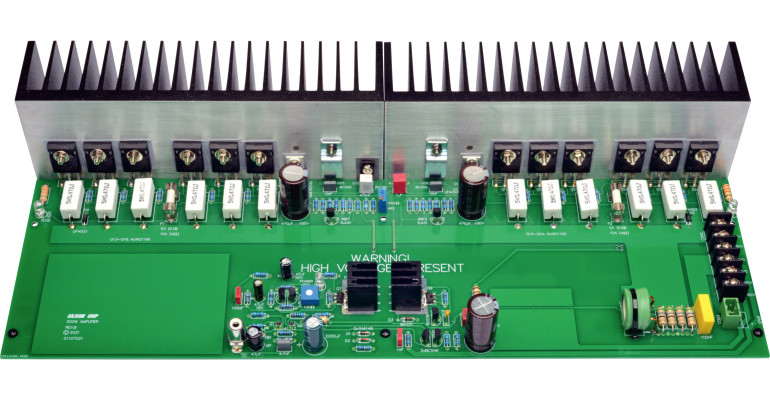

Wzmacniacz mocy 500 W składa się z czterech głównych elementów: modułu wzmacniacza, zasilacza, sekcji aktywnego układu chłodzenia i ochrony głośników oraz układu wskaźnika przesterowania.

W tym artykule skoncentrujemy się na montażu modułu wzmacniacza, którego układ został opisany w pierwszym odcinku. W następnym odcinku, zostanie szczegółowo opisany zasilacz, obudowa oraz końcowy montaż i okablowanie, które połączy wszystkie te części razem. A teraz zajmiemy się budową najważniejszego modułu wzmacniacza.

Budowa

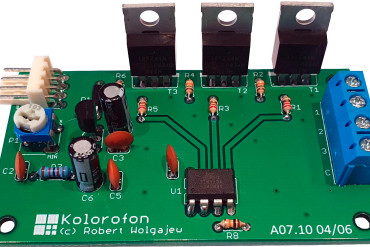

Moduł wzmacniacza o mocy 500 W jest zbudowany na dwustronnej, płytce drukowanej (kod 01107021) o wymiarach 402 mm × 124 mm.

Przed rozpoczęciem prac należy dokładnie sprawdzić płytkę. Pozwoli to bliżej zapoznać się z jej koncepcją montażu ale ujawni też ewentualne wady (jakkolwiek mało prawdopodobne).

Budowę należy rozpocząć od zamontowania tranzystorów Q1 i Q2. Są to małe tranzystory SOT-23/TO-236 do montażu powierzchniowego. Są one stosunkowo łatwe do przylutowania ze względu na szeroko rozstawione piny, ale może być potrzebna lupa i dobre oświetlenie.

Najpierw należy wypośrodkować tranzystor Q1 względem padów, przytrzymując go pęsetą i przylutować jeden z pinów do PCB. Sprawdzamy, czy jest prawidłowo ustawiony względem pozostałych padów i w razie potrzeby ponownie podgrzewamy punkt lutowniczy celem wykonania poprawek. Następnie lutujemy pozostałe piny. Tranzystor Q2 jest montowany w podobny sposób.

Nie należy przejmować się, jeśli dodamy tak dużo cyny, że złącza na tych elementach w obudowie SOT-23 będą wyglądać jak małe srebrne kulki. Jest mało prawdopodobne, aby stwarzało to jakiekolwiek problemy. Chcemy, aby połączenia były błyszczące, ale sytuacja, w której cyny jest zbyt dużo jest lepsza niż wtedy, gdy jest jej za mało!

Jeśli jednak zostanie podjęta decyzja o usunięciu nadmiaru cyny, należy dodać odrobinę topnika i dotknąć połączenia czystym grotem lutownicy.

Teraz montujemy małe (1/4 W lub 1/2 W) rezystory. Przed wlutowaniem sprawdzamy każdą wartość za pomocą multimetru ustawionego na funkcję omomierza. W celu określenia rezystancji raczej nie należy polegać wyłącznie na kodach paskowych, ponieważ mogą być mylące i trudne do dokładnego odczytu.

Jak widać, na płytce drukowanej znajdują się dwie pary rezystorów oznaczone jako R1 i R2; nie mają one przypisanych wartości. Nominalne wartości wymagane dla tych rezystorów (które definiują krzywe obszarów bezpiecznej pracy SOA) to R1=35,328 kΩ i R2=204,8 Ω. W praktyce takich wartości nie da się zakupić, ale istnieją dwa sposoby, aby się do nich zbliżyć.

Możemy użyć rezystorów o wartości z szeregu E96, z R1=35,7 kΩ (+1%) i R2=205 Ω (+0,1%). W praktyce może się okazać, że łatwiej będzie zakupić cały zestaw rezystorów w rzeczonym szeregu, w którym te wartości się znajdą, niż pojedyncze elementy o takich wartościach.

Nieco bardziej precyzyjną metodą na znalezienie wartości R1 i R2 jest użycie równoległych par rezystorów, z których jedna jest zamontowana na górnej stronie płytki drukowanej w normalny sposób, a druga jest przylutowana do padów pod spodem. Są to 62 kΩ||82 kΩ dla R1 dające 35,3 kΩ (–0,08%) i 390 Ω||430 Ω dające 204,5 Ω dla R2 (+0,15%).

Nie sądzimy, aby błąd +1% przy użyciu 35,7 kΩ dla R1 miał znaczenie. Rezystory pomiarowe 0,47 Ω mają 5% tolerancję, a krzywe SOA mają wbudowany margines bezpieczeństwa. Jeśli stanowi to jakiś problem, można zamiast tak dobranych rezystorów zastosować pary równoległe.

Montujemy teraz te rezystory w ośmiu lokalizacjach, używając dowolnej metody.

Następnie zgodnie z rysunkiem oraz warstwą opisową płytki PCB montujemy dwie małe diody 1N4148 (D1 i D2), których katody zostały oznaczone paskiem. Następnie montujemy diodę BAV21 (D3) z katodą skierowaną w tę samą stronę.