Tematyka kompatybilności elektromagnetycznej pojawiała się łamach „Elektroniki Praktycznej” już wielokrotnie. Nic dziwnego – wszak zachowanie zgodności z wymogami normalizacyjnymi nie tylko otwiera drogę do komercjalizacji wyrobu, ale także istotnie wpływa na jego użyteczność i niezawodność.

Na temat EMC powstały dziesiątki (a nawet setki) książek, nieprzebrana ilość artykułów, wpisów blogowych i kursów. Oczywiste jest, że w ramach jednego artykułu dałoby się szeroko zaprezentować zaledwie jedno, może dwa szczegółowe zagadnienia z tego zakresu. Dlatego – podchodząc do sprawy realistycznie, ale i praktycznie – postanowiliśmy tym razem zaproponować naszym Czytelnikom nieco inną formę materiału: zamiast klasycznego artykułu, przygotowaliśmy przystępną checklistę EMC, czyli zestaw 14 wybranych zasad, które warto spełnić, by zwiększyć szanse na powodzenie badań projektowanego urządzenia elektronicznego w laboratorium kompatybilności elektromagnetycznej.

1. Normy nie gryzą

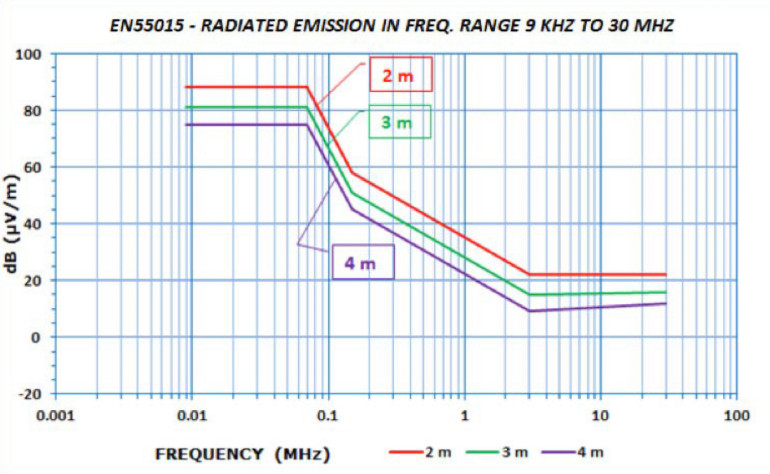

Dobrym punktem wyjścia do zapewnienia zgodności z normami jest… uwzględnienie ich już na samym początku projektu. Choć wskazówka ta może brzmieć jak banał, w praktyce nader często spotkać się można z zupełnie odwrotnym podejściem: wielu konstruktorów najpierw projektuje urządzenie tak, by w spełniało założenia funkcjonalne, a dopiero przed etapem komercjalizacji zaczyna się zastanawiać nad tym, które normy owego sprzętu dotyczą. Co gorsza, w niektórych firmach podobne podejście praktykuje się nawet podczas opracowywania urządzeń medycznych. I choć skupienie się wyłącznie na funkcjonalności jest istotnie ogromnie ważne na etapie prototypu czy też MVP, to jednak proces projektowania wersji komercyjnej zdecydowanie powinien uwzględniać zagadnienia normalizacyjne (zarówno w zakresie odporności, jak i emisji – patrz rysunek 1) już na samym początku. Co ważne, opisana zasada dotyczy nie tylko samej kompatybilności elektromagnetycznej, ale także norm z zakresu bezpieczeństwa elektrycznego, użyteczności bądź aspektów natury mechanicznej lub materiałowej – każda branża rządzi się swoimi prawami, dlatego warto przynajmniej pobieżnie zorientować się, z czym będziemy mieli do czynienia po przekroczeniu drzwi laboratorium.

2. Wybieramy klocki

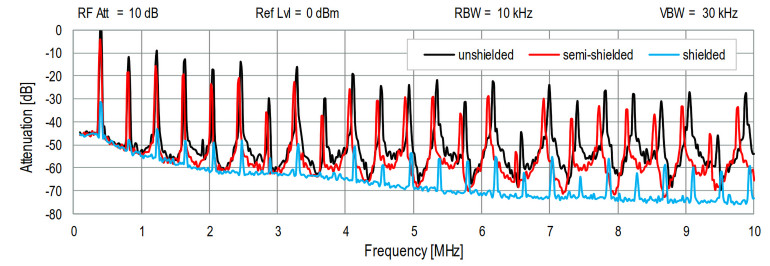

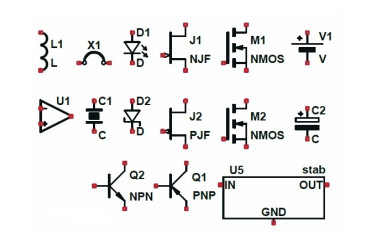

Na wczesnym etapie projektu nie sposób rzecz jasna przewidzieć, jaka będzie rzeczywista emisja zakłóceń oraz w jakim stopniu sprzęt będzie podatny na zaburzenia odbierane z zewnątrz. Konkretne wartości liczbowe „ujawniają” się zwykle dopiero na etapie badań precompliance, ale znajomość: pasm częstotliwości podlegających ocenie, wartości narażeń testowych generowanych przez symulator ESD, czy też napięć stosowanych w testach udarowych pozwala od razu dobrać komponenty, które dadzą najwyższe prawdopodobieństwo sukcesu w pomiarach laboratoryjnych. Właściwa selekcja elementów ochrony przeciwprzepięciowej (np. transili), niskoszumnego konwertera DC/DC, a nawet odpowiednich komponentów biernych potrafi zdziałać cuda. Dobrym przykładem będzie kwestia dławika współpracującego z przetwornicą impulsową – modele ekranowane są wprawdzie droższe od ich nieekranowanych odpowiedników o zbliżonych parametrach (indukcyjności, prądzie nasycenia, rezystancji DC itp.), ale zastosowanie ekranu magnetycznego pozwala znacznie ograniczyć emisję zaburzeń promieniowanych (rysunek 2). Mało tego – może się okazać, że oszczędności pozyskane dzięki zastosowaniu „gorszego” dławika okazałyby się niewspółmiernie małe, w porównaniu do kosztów procesu przeprojektowywania PCB oraz liczby iteracyjnie wykonywanych badań inżynierskich. Zasada „right the first time” w odniesieniu do EMC jest naprawdę warta rozważenia – a widać to jak na dłoni po zapoznaniu się z przykładowym cennikiem usług dowolnego laboratorium...

3. Dziel i rządź

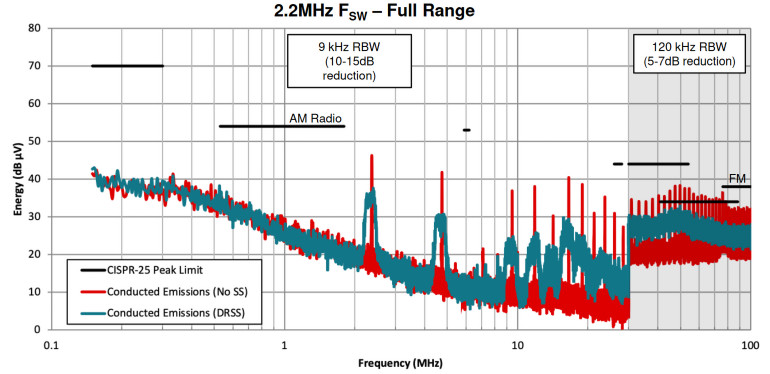

Skoro jesteśmy już przy tematyce konwerterów DC/DC, to warto podać ciekawy przykład, związany z doborem właściwego rodzaju kontrolera pozwalającego na obniżenie poziomu zakłóceń emitowanych przez układ zasilania. Klasyczne przetwornice impulsowe pracują zwykle na jednej, ustalonej fabrycznie (lub regulowanej przez użytkownika) częstotliwości. Takie rozwiązanie jest relatywnie proste konstrukcyjnie, ale ma dość istotną wadę: całość energii emitowanej w postaci zaburzeń RFI skupia się w wąskich pikach widma, odpowiadających częstotliwości podstawowej oraz szeregowi jej kolejnych harmonicznych. Zastosowanie techniki widma rozproszonego (ang. spread spectrum), polegającej na losowym lub okresowym odstrajaniu częstotliwości kluczowania w niewielkim zakresie, powoduje „rozlanie” pików do postaci szerszych pasm o niższej wartości szczytowej (rysunek 3). W ten sposób konstruktor może „uciec” nawet o kilkanaście decybeli od limitów emisji określonych normą, co w wielu sytuacjach okaże się zbawienne dla wyniku badań laboratoryjnych.

4. Łowienie na przynętę

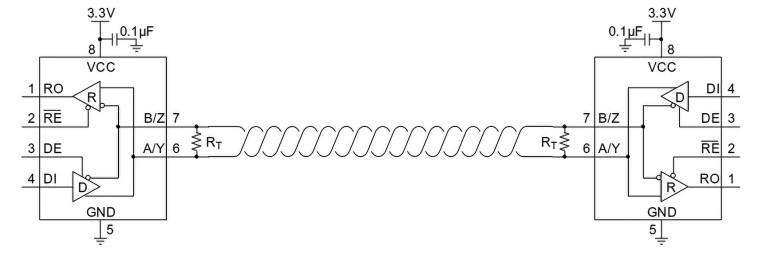

Jak powszechnie wiadomo, reklama jest dźwignią handlu. Niestety, opisy rozmaitych produktów nagminnie tuszują ich niedoskonałości, wydobywając zarazem „na wierzch” tylko zalety. Technika ta jest maksymalnie eksploatowana np. przez deweloperów, którzy kuszą klientów mieszkaniami w dobrze skomunikowanym i zielonym otoczeniu, zapominając przy tym wspomnieć o planowanej tuż obok linii tramwajowej lub obwodnicy. Producenci komponentów elektronicznych nie pozwalają sobie wprawdzie na aż tak wyraźne nadużycia zaufania odbiorców, jednak także nie pozostają „kryształowo czyści” – dobrym przykładem mogą tutaj być noty katalogowe układów scalonych z wbudowanymi wzmocnionymi zabezpieczeniami ESD. Należy bowiem pamiętać, że nie każdy układ opisywany np. jako „15 kV ESD-protected” faktycznie spełni wymogi normy dotyczącej systemowej ochrony ESD, tj. 61000-4-2.

Często zapis ten będzie się bowiem odnosił do badań wg modelu HBM (Human Body Model), a rzeczywista wytrzymałość przepięciowa okaże się znacznie niższa. Jeżeli zatem chcemy zaoszczędzić złotówkę i kilka...kilkanaście mm² powierzchni PCB poprzez rezygnację z dodatkowego transila – upewnijmy się najpierw, że wybrany konwerter RS485 (przykład można zobaczyć na rysunku 4), interfejs USB lub inny układ faktycznie przetrwa „strzały” z symulatora ESD. Więcej informacji na ten temat można znaleźć w artykule pt. „Elektroniczne komponenty zabezpieczające – podzespoły, aplikacje i normy”, który także publikujemy w tym numerze „Elektroniki Praktycznej”.