Ogólny przegląd metod pomiaru prędkości obrotowej

Techniczne metody pomiaru prędkości obrotowej – rzecz jasna wyłącznie w kontekście rozwiązań elektronicznych, bo tylko te interesują nas w „Elektronice Praktycznej” – można podzielić na trzy główne grupy. Każda z nich obejmuje techniki bazujące na pomiarach pośrednich, a kryterium podziału wynika ze zjawisk fizycznych, które – powiązane w określony sposób z prędkością obrotową – rzeczywiście podlegają właściwemu pomiarowi. Rzecz jasna każda metoda pośrednia wymaga przeliczenia wyniku na wartość docelową (np. rad/s czy obr./min), a konkretne współczynniki używane do konwersji wynikają z właściwości zastosowanego układu pomiarowego. W poniższym opisie nie będziemy jednak zagłębiać się w zagadnienia obliczeniowe – zwrócimy uwagę na najważniejsze aspekty praktyczne, zredukujemy natomiast do minimum teoretyczne tło opisywanych metod.

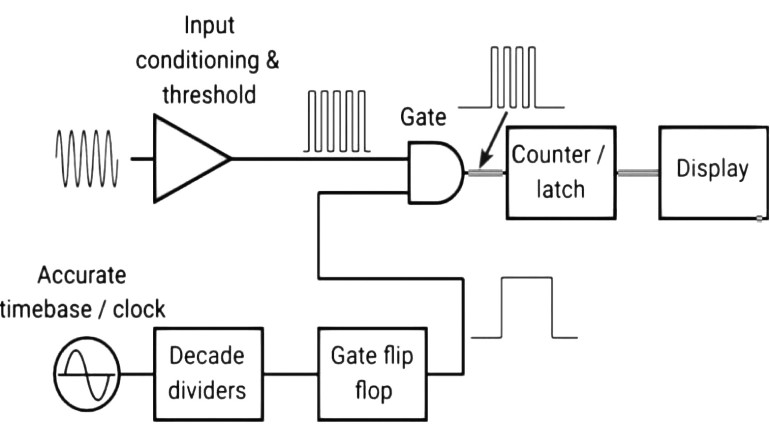

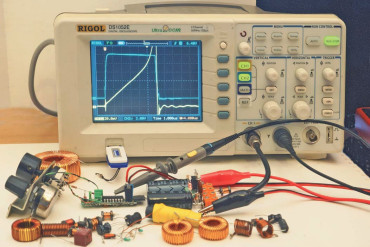

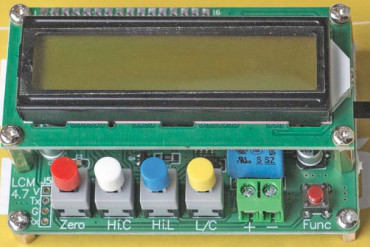

- Okres/częstotliwość impulsów – ruch obrotowy (ze stałą prędkością) jest z natury zjawiskiem okresowym, co w oczywisty sposób narzuca większość sposobów realizacji pomiaru. Bez zbędnej przesady można przyjąć, że prawie wszystkie stosowane obecnie techniki bazują na jakiejś formie zliczania impulsów generowanych przez znacznik(-i) powiązany(-e) z wirującym elementem w wyniku interakcji ze stacjonarnym czujnikiem. W praktyce większość systemów pomiaru prędkości obrotowej sprowadza się zatem do... częstościomierza wyposażonego w odpowiedni sensor. Warto zwrócić uwagę, że w zależności od zakresu prędkości oraz od zastosowanej podstawy czasu, pomiar może być dokonywany zarówno na drodze zliczania impulsów wejściowych w określonym czasie bramkowania (pomiar częstotliwości – rysunek 1) lub poprzez zliczanie impulsów zegara „wpadających” w bramkę sterowaną sygnałem z czujnika (pomiar okresu). Mało tego – teoretyczna analiza zagadnienia dokładności obu metod wykazuje, że dla każdego układu pomiarowego z określonymi: częstotliwością sygnału zegarowego (odniesienia) oraz czasem otwarcia bramki istnieje pewna częstotliwość graniczna sygnału mierzonego, przy której należałoby „przełączyć się” z trybu pomiaru czasu w tryb pomiaru częstotliwości w celu minimalizacji błędu.

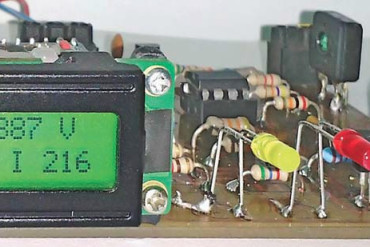

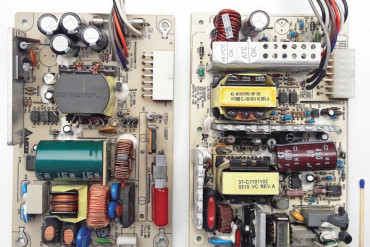

- Indukcja elektromagnetyczna – rzadziej spotykanym (choć wciąż stosowanym w wielu aplikacjach) rozwiązaniem układu do pomiaru prędkości obrotowej jest zastosowanie prądnicy tachometrycznej (fotografia 1), która wytwarza napięcie stałe lub przemienne o wartości zależnej (w pewnym zakresie – liniowo) od prędkości wirnika.

W przypadku prądnic synchronicznych wraz z prędkością zmienia się ponadto częstotliwość sygnału wyjściowego, co może okazać się wygodniejsze niż pomiar napięcia w niektórych zastosowaniach. Dawniej prądnice tachometryczne znajdowały liczne zastosowania z uwagi na stosunkowo łatwy do przetworzenia sygnał analogowy – dziś w wielu aplikacjach zostały one wyparte przez nowocześniejsze układy impulsowe (oparte np. na hallotronach, sensorach indukcyjnych czy czujnikach optycznych), zarówno z uwagi na nieporównanie mniejszą masę i rozmiary, jak i większą dokładność oraz dużą niezawodność. Jednym z obszarów w których prądnice wciąż występują dość licznie, jest sprzęt AGD – przykładowo, w pompach zmywarek oraz napędach pralek automatycznych można spotkać specjalne cewki (fotografia 2) współpracujące z silnikiem i służące właśnie do pomiaru prędkości obrotowej silnika.

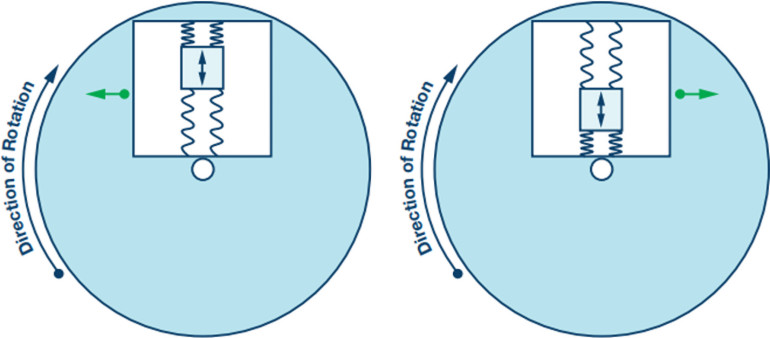

- Siła Coriolisa – wspólną cechą opisanych do tej pory metod jest konieczność odniesienia pomiaru do statycznej (nieruchomej) bazy, do której zamocowany jest czujnik czy też korpus prądnicy. Z oczywistych przyczyn takiej bazy nie ma np. w przypadku samolotów czy dronów, które w żaden sposób nie są „uwiązane” do terenu. Wszędzie tam, gdzie zachodzi konieczność pomiaru prędkości obrotowej obiektu „swobodnego” zastosowanie znajdują żyroskopy. Współczesne konstrukcje MEMS bazują na drgającej masie zawieszonej na mikroskopijnych strukturach sprężystych – całość (struktura mikromechaniczna wraz ze współpracującym front-endem analogowym, a nierzadko także kontrolerem cyfrowym) jest rzecz jasna realizowana w postaci układu monolitycznego z tego samego wafla krzemowego. Podstawowa zasada działania jest stosunkowo prosta i została zobrazowana na rysunku 2.

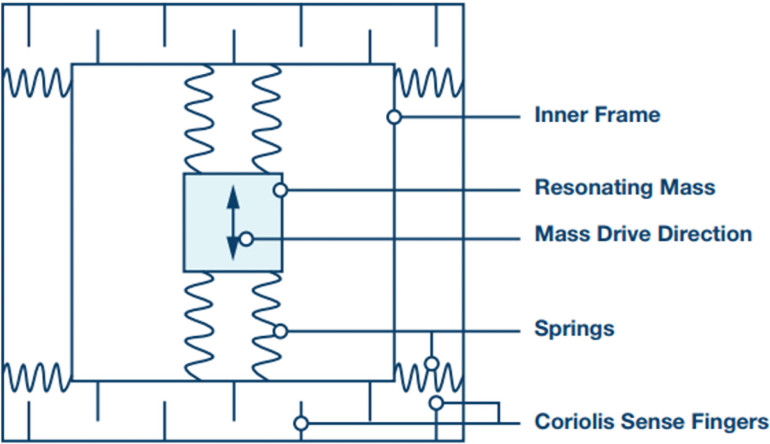

Niewielki bloczek krzemowy zostaje wprawiony w jednoosiowy ruch drgający. Jeżeli całość pozostaje w spoczynku lub porusza się tylko ruchem jednostajnym prostoliniowym (bez składowej rotacyjnej), to masa porusza się po linii prostej. Wprawienie układu w ruch obrotowy powoduje powstanie stycznego wektora siły Coriolisa, która wychyla drgający obciążnik w kierunku prostopadłym do osi, wzdłuż której drga zawieszona na „sprężynach” masa. Zwrot powstającej w ten sposób siły zależy zarówno od aktualnego kierunku ruchu masy (na rysunku 2 – w górę lub w dół) oraz od kierunku obrotów układu. Wzbogacenie konstrukcji o niewielkie kondensatory, w których część okładek jest statyczna, a pozostałe pozostają w ruchu razem z ramą zawieszoną na elementach sprężystych (rysunek 3), umożliwia pojemnościową realizację pomiaru przemieszczeń, które to przemieszczenia zależne są właśnie od wartości siły Coriolisa i – co również ważne – skorelowane z drganiami masy.

Uzbrojeni w najważniejsze informacje na temat metodologii pomiarów możemy przejść do opisu konkretnych realizacji praktycznych.

Pomiary z użyciem kontaktronu, hallotronu lub czujnika optycznego

Jednym z najprostszych przykładów miernika prędkości obrotowej, z którym chyba każdy miał okazję spotkać się w praktyce, może być komputer rowerowy z czujnikiem kontaktronowym. Sensor (fotografia 3) jest mocowany na widelcu koła, zaś niewielki magnes – na jednej ze szprych. Obrót koła powoduje cykliczne zbliżanie i oddalanie magnesu od czujnika, a co za tym idzie – zwieranie i rozwieranie kontaktronu. Zliczanie czasu upływającego pomiędzy kolejnymi impulsami pozwala na obliczenie prędkości obrotowej, choć w przypadku licznika rowerowego i tak zostaje ona „w locie” zamieniona na prędkość liniową – każdemu obrotowi koła (podczas jazdy bez poślizgu) odpowiada wszak przejechany dystans równy zewnętrznemu obwodowi opony.

Dokładnie taką samą metodę rejestracji obrotów można zastosować w wielu aplikacjach, choć zwykle inny będzie rodzaj czujnika. Oczywistą wadą kontaktronów – oprócz relatywnie dużych rozmiarów i podatności na uszkodzenia (w przypadku rurek szklanych) – jest zużycie mechaniczne ruchomych styków. Wady tej pozbawione są czujniki oparte na hallotronach lub transoptorach odbiciowych bądź szczelinowych. W każdym przypadku sposób zliczania impulsów będzie dokładnie taki sam, ale poszczególne realizacje wykażą zróżnicowaną odporność na zakłócenia czy też niekorzystne warunki środowiskowe.

Czujniki optyczne są zwykle najmniej odporne na wszelkiego rodzaju zanieczyszczenia, zwłaszcza te gromadzące się bezpośrednio na optyce (np. soczewce fotoelementu). Z drugiej strony istotną zaletą rozwiązań bazujących na odbiciu bądź przerwaniu wiązki światła jest brak jakichkolwiek większych elementów (np. magnesów) instalowanych na wirującym detalu. Stosując sensory odbiciowe wystarczy jedynie zapewnić odpowiedni znacznik w postaci naklejki bądź plamki farby odróżniającej się pod względem reflektancji od powierzchni badanego elementu (fotografia 4).

W celu niezawodnej obsługi tachometrów optycznych powstały nawet specjalne taśmy o metalicznej powierzchni doskonale odbijającej światło (fotografia 5).