Złącza to dyskretni, ale absolutnie niezbędni pośrednicy w elektronice. Dzięki nim wszystkie sygnały czy napięcia zasilające trafiają tam, gdzie trzeba. Oczywiście można by zapytać - po co, skoro równie dobrze dałoby się wlutować wszystko na stałe… tylko, że nie wszystko w naszym systemie faktycznie powinno być tak połączone. Złącza pozwalają na łatwe dodawanie i odłączanie poszczególnych modułów naszego urządzenia - czy to na etapie produkcji, eksploatacji czy też serwisu urządzenia.

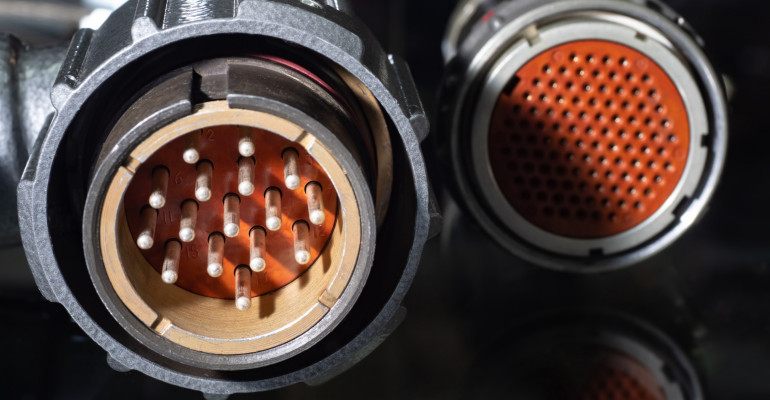

Istnieje wiele sektorów, w których złącza są nad wyraz istotnymi elementami. Wynika to głównie z wymagań w zakresie bezpieczeństwa czy też odporności na warunki środowiskowe. Na ogół to właśnie złącze wystawione jest na zewnątrz urządzenia, poza bezpieczne wnętrze obudowy, więc musi być w stanie poprawnie funkcjonować wszędzie tam, gdzie przewidziano działanie sprzętu. W wielu przypadkach są to naprawdę ekstremalne środowiska. Dodatkowo często w tych aplikacjach zdarza się, że złącza pełnią rolę nie tylko prostych połączeń serwisowych, ale wręcz strategicznych elementów wpływających na bezpieczeństwo systemu. Awaria takiego komponentu może oznaczać zagrożenie dla bezpieczeństwa czy życia ludzi lub ogromne straty finansowe. W poniższym artykule przyjrzymy się szeregowi sektorów, w których dobór złączy jest bardzo nieprzypadkowy - przeanalizujemy jakie wymagania stawiane są konektorom i zobaczymy przykłady złączy, które te wymagania spełniają… bez pytania o cenę.

Normy ogólne

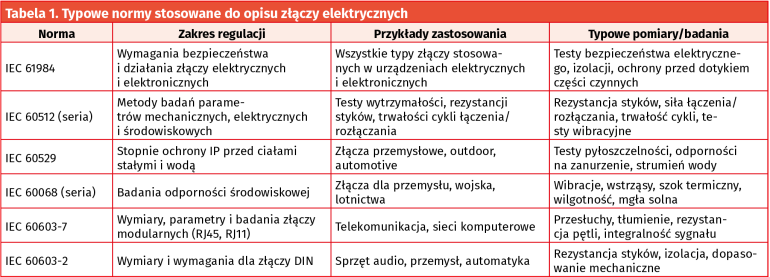

Konieczność ścisłego opisywania gwarantowanych parametrów złączy (nie tylko tych do zastosowań specjalnych) sprawiła, że powstało wiele norm specyfikujących te parametry. Dla ułatwienia standardy te zebrano w tabeli 1. Część z nich dotyczy tylko złączy, ale część norm - IEC 60529 i IEC 60068 - to ogólne specyfikacje odporności urządzeń elektrotechnicznych na warunki środowiskowe, np. wodę oraz pył.

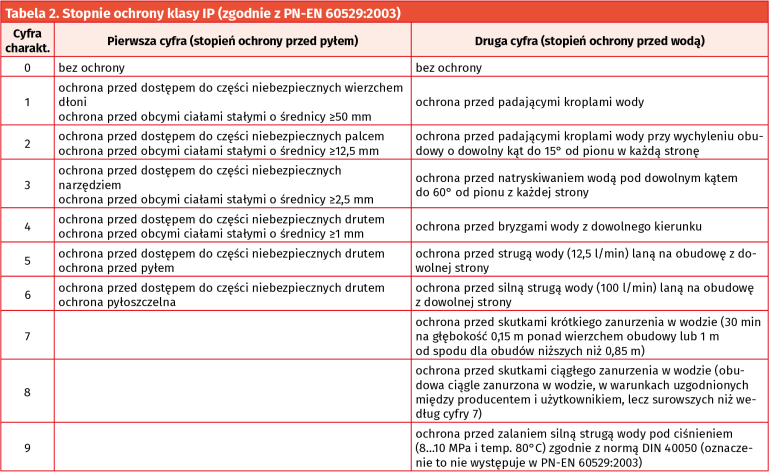

W szczególności warta przypomnienia jest norma IEC 60529, specyfikująca tzw. stopień ochrony IP (od ang. ingress protection) urządzenia elektrycznego. Stopień IP mówi o poziomie ochrony urządzenia (przed penetracją czynników zewnętrznych) oraz użytkownika (przed dostępem do niebezpiecznych części urządzenia). W tabeli 2 zawarto opis poszczególnych klas IP - każda składa się z dwóch cyfr. Pierwsza z nich mówi o ochronie przed dostępem do wnętrza urządzenia przez użytkownika i zanieczyszczenia/pył, a druga opisuje odporność urządzenia na wodę.

Pozostałe normy, które wspominane będą w dalszej części artykułu, to standardy branżowe, opisujące wymagania stawiane złączom do zastosowań w danej aplikacji.

Złącza dla branży wojskowej (military-grade)

Chyba pierwszym sektorem, jaki przychodzi na myśl, jeśli chodzi o nietypowe, wymagające złącza, są systemy wojskowe. Nie bez powodu - w tej branży wymaga się bezwzględnej niezawodności w niemalże dowolnych warunkach środowiskowych (i to w szerokim zakresie temperatur - nierzadko od -65°C do +200°C, włączając w to odporność na ciągłe wibracje, wstrząsy, mgłę solną, promieniowanie UV etc. Wymaga to stosowania specjalnych materiałów:

- Stopy aluminium (często z powłoką kadmową lub niklową) - bardzo lekki materiał (gęstość ok. 2,7 g/cm³), ma ogromne znaczenie w konstrukcjach mobilnych, gdzie liczy się dosłownie każdy gram. Jednocześnie aluminium ma dobrą przewodność cieplną (ułatwia odprowadzanie ciepła ze złącza). Powłoka kadmowa lub niklowa zwiększa odporność na korozję i dodatkowo poprawia przewodność styków.

- Stal nierdzewna (np. AISI 316L, 304) okazuje się niezbędna wtedy, gdy wymogiem jest odporność mechaniczna i chemiczna. Ma wysoką wytrzymałość na rozciąganie, jest odporna na działanie mgły solnej i wielu środków chemicznych. Wadą jest waga - około dwa razy większa niż w przypadku aluminium - dlatego stal trafia głównie do złączy stacjonarnych lub narażonych na szczególnie agresywne środowisko.

- Brąz fosforowy (fosfobrąz) - znany z bardzo dobrych właściwości mechanicznych, szczególnie sprężystości. Cechuje się też bardzo dobrą odpornością na zmęczenie, nie łamie się przy wielu cyklach zginania (nie występuje w nim zjawisko tzw. umocnienia plastycznego, czyli zwiększania twardości - i kruchości - stopu na skutek odkształcenia plastycznego). Dodatkowo stop ten jest bardzo odporny na korozję elektrochemiczną czy sól. W elektronice stanowi jeden z podstawowych materiałów do produkcji styków sprężystych.

- Tytan i jego stopy to materiały o ekstremalnej odporności na korozję (np. w środowiskach z obecnością paliw lub materiałów żrących). Stopy te łączą w sobie wysoką odporność chemiczną z lekkością (gęstość tylko nieco większa niż aluminium, ale znacznie niższa niż w przypadku stali). Materiał ten jest całkowicie niemagnetyczny.

- Mosiądz niklowany/cynowany - materiał o bardzo dobrej przewodności elektrycznej i względnie niskiej cenie. Używa się go jako bazowego materiału na styki i kontakty w złączach. Powłoki (niklowa, cynowa lub srebrna) redukuje rezystancję styku oraz zabezpiecza go przed utlenianiem.

- Miedź berylowa (CuBe) - to materiał na styki o bardzo dużej sprężystości i odporności na przepalenie, stosowany w połączeniach narażonych na wysokie prądy udarowe lub wielokrotne łączenie. Miedź berylowa zachowuje parametry w szerokim zakresie temperatur (do ok. 200…250°C), co odpowiada wymaganiom militarnym.

- PEEK (Polyether Ether Ketone) to termoplastyczny polimer o wyjątkowej odporności na temperaturę (do 260°C) i promieniowanie (UV i jonizujące). Ma on niski współczynnik absorpcji wilgoci, nie emituje gazów (co jest ważne w hermetycznych urządzeniach) i charakteryzuje się wyjątkową odporność chemiczną. Stosowany jest w systemach elektronicznych w rakietach czy radiostacjach polowych.

- PTFE (Teflon) to polimer chętnie stosowany jako izolator w złączach RF. Cechuje się ekstremalnie niskim współczynnikiem strat dielektrycznych oraz niemalże całkowitą odpornością chemiczną. Praktycznie nie starzeje się i zachowuje parametry w szerokim zakresie temperatur (od -200°C do 260°C).

- Elastomery fluorowe (np. FKM/Viton, EPDM) są głównie wykorzystywane do produkcji uszczelek i O-ringów. W zależności od typu mogą być odporne na paliwa, oleje, wilgoć, płyny hydrauliczne czy ozon. Elementy wykonane z tych materiałów są kluczowe dla zapewnienia wysokiej klasy IP w wymagających warunkach środowiskowych.

- Kompozyty polimerowe (np. PPS, LCP z włóknem szklanym) są często używane tam, gdzie konieczne jest obniżenie masy bez utraty sztywności mechanicznej. Kompozyty mogą mieć podobną wytrzymałość do aluminium przy masie niższej o 30...40%. Często stosowane są w złączach do płytek drukowanych.

- Żywice epoksydowe są najczęściej stosowane jako zalewy ze względu na bardzo wysoką wytrzymałość mechaniczną i stabilność wymiarową - po utwardzeniu tworzą monolity, które nie zmieniają swoich właściwości w temperaturach od -55°C do 180°C. Charakteryzują się również wysoką odpornością na oleje, paliwa i inne środki.

- Żywice poliuretanowe wybiera się tam, gdzie oprócz ochrony wymagane jest również tłumienie drgań - są bardziej elastyczne i wibrują razem z przewodem. Są też nieco bardziej odporne na szok termiczny, dlatego stosuje się je np. w miejscach narażonych na bardzo gwałtowne zmiany temperatury.

- Żywice silikonowe znajdują zastosowanie rzadziej, głównie w złączach o bardzo rozbudowanej części tylnej, z dużą ilością przewodów - ponieważ mają bardzo niską lepkość i łatwo wypełniają nawet przedłużone kanały. Ich największą zaletą jest odporność na promieniowanie UV oraz zachowanie elastyczności nawet poniżej -60°C, dlatego czasem stosuje się je w systemach rozmieszczonych na zewnętrznych powierzchniach pojazdów lub w antenach.

W systemach wojskowych standaryzacja i interoperacyjność (zdolność komponentów - pochodzących nawet od różnych producentów - do współdziałania ze sobą w sposób bezproblemowy, bez konieczności dodatkowych modyfikacji) są kluczowe. Z tego powodu wiele złączy zdefiniowanych jest za pomocą norm: MIL-DTL-38999, MIL-DTL-26482, MIL-DTL-5015, VG95234 i innych. Norma taka specyfikuje nie tylko ogólne parametry mechaniczne i elektryczne, ale również projekt mechaniczny, rozkład i wielkość pinów oraz inne detale konstrukcji złącza.