W poniższym artykule opiszemy trzy grupy materiałów stosowanych w warsztacie elektronicznym. Pierwszą z nich stanowią wszelkie preparaty do czyszczenia i mycia płytek drukowanych, elementów, a także złączy czy przełączników (doskonale znane każdemu serwisantowi starszego sprzętu). Do drugiej grupy zaliczają się materiały używane do lutowania, a w trzeciej umieszczono wszelkie inne preparaty, które mogą się przydać elektronikowi.

W artykule intencjonalnie pominięto szeroką grupę materiałów używanych przy produkcji PCB, takich jak różnego rodzaju żywice, środki do trawienia i materiały do elektrolitycznej metalizacji. Jakkolwiek część z nich (jeśli nie wszystkie) mogą znaleźć się w warsztacie elektronika, to ich zastosowanie ogranicza się praktycznie tylko do prototypowego wytwarzania PCB. Ponadto większość z tych materiałów opisywano już wcześniej w artykułach poświęconych produkcji płytek drukowanych.

Czyszczenie

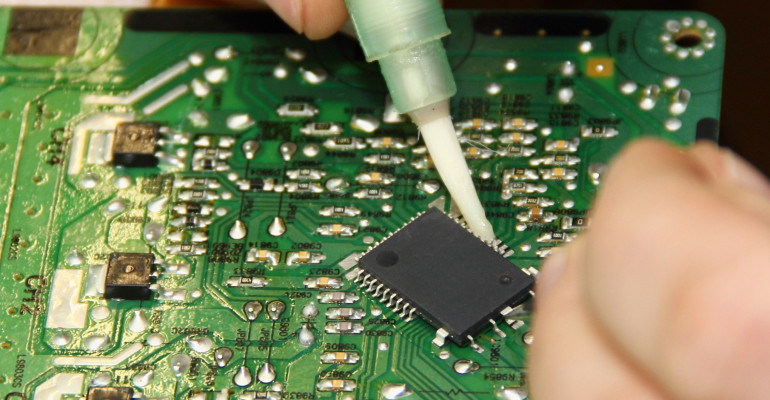

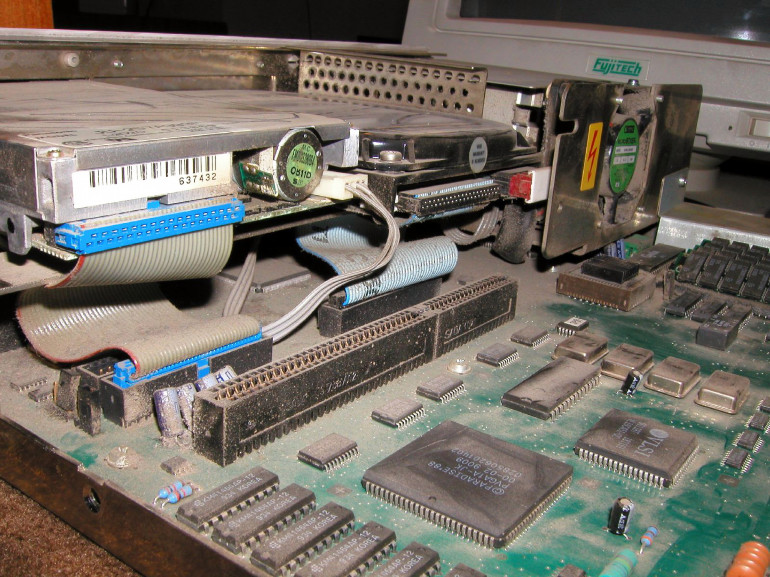

Niezależnie od tego, czy mamy do czynienia z serwisem urządzenia, które stało w zakurzonym kącie przez 10 lat, czy też z nową PCB prosto z fabryki, pierwszym krokiem przed dalszymi pracami powinno być wyczyszczenie naszego pola pracy. W przypadku „świeżych” płytek – pomimo, że najczęściej są one fabrycznie czyszczone i hermetycznie zapakowane – umycie ich przed montażem może pozwolić nam uniknąć przykrych niespodzianek (np. pokrycia płytki resztkami oleju lub pozostałościami po którymś z procesów produkcyjnych, co utrudni lutowanie). Jeśli chodzi o urządzenia serwisowane… spójrzmy na fotografię 1 i zastanówmy się – czy chcemy pracować z tak brudnym urządzeniem? Nie mówiąc już o tym, co stanie się z kurzem, gdy zaczniemy cokolwiek lutować lub dmuchać na PCB za pomocą lutownicy hot-air.

Kluczowym wyzwaniem w czyszczeniu elementów elektronicznych jest konieczność stosowania substancji, które są jednocześnie skuteczne w usuwaniu brudu, kurzu, tłuszczu czy różnorakich osadów, a z drugiej strony są na tyle delikatne, że nie uszkadzają komponentów, nie powodują korozji ani nie pozostawiają po sobie przewodzących pozostałości. Środki te często są dobierane w taki sposób, aby szybko odparowywały i nie pozostawiały osadów, które mogłyby wpłynąć na funkcjonowanie urządzenia.

Jednym z najczęściej używanych środków czyszczących są alkohole techniczne: izopropanol (IPA), etanol lub jego mieszanka z metanolem (rzadziej także inne alkohole), które sprawdzają się w czyszczeniu zarówno obwodów drukowanych, jak i złączy czy niektórych sensorów. Ich główną zaletą jest doskonała zdolność do rozpuszczania tłuszczów i zanieczyszczeń organicznych, przy jednoczesnym zachowaniu w stanie nienaruszonym większości materiałów używanych w elektronice (takich jak niektóre tworzywa sztuczne, metale czy warstwy ochronne laminatów).

Należy pamiętać, że izopropanol (IPA) i etanol różnią się zarówno pod względem chemicznym, jak i aplikacyjnym. Oba mają wysoką zdolność do rozpuszczania tłuszczów czy zanieczyszczeń organicznych, ale ich właściwości oraz skuteczność w czyszczeniu różnią się, co sprawia, że są używane w różnych sytuacjach i do różnych celów.

Izopropanol (alkohol izopropylowy, C3H8O) jest częściej stosowany w elektronice niż etanol. Jego główną zaletę stanowi wyższa skuteczność w rozpuszczaniu tłustych zanieczyszczeń i substancji organicznych, co czyni go szczególnie przydatnym do czyszczenia obwodów drukowanych, złączy oraz innych powierzchni wymagających precyzji. Izopropanol ma również większą lotność (a dokładniej – prężność par) niż etanol, co oznacza, że szybciej odparowuje, pozostawiając powierzchnie czyste i suche bez ryzyka powstawania osadu. Z powodu niskiego poziomu przewodnictwa elektrycznego izopropanol jest idealny do stosowania w sytuacjach, gdy istnieje ryzyko zwarcia lub uszkodzenia wrażliwych układów. Oczywiście nie oznacza to, że można nim czyścić układy pozostające pod napięciem.

Etanol (alkohol etylowy, C2H6O), choć również stosowany w elektronice, ma pewne ograniczenia w porównaniu do IPA. Jego zdolność do rozpuszczania tłuszczów i zanieczyszczeń organicznych jest nieco mniejsza, co sprawia, że jest mniej skuteczny w przypadku bardzo zabrudzonych powierzchni. Etanol również odparowuje wolniej niż izopropanol, co może prowadzić do powstawania plam. Ważnym aspektem jest wyższa higroskopijność etanolu, czyli silniejsza tendencja do absorbowania wilgoci z powietrza. Może to być problematyczne w sytuacjach, gdzie nawet niewielka ilość wilgoci mogłaby wpłynąć na działanie elementów elektronicznych czy prowadzić do korozji.

Pod względem czystości izopropanol jest często dostępny w wyższych stężeniach, takich jak 99,9%, co jest szczególnie istotne w zastosowaniach elektronicznych, gdzie wszelkie pozostałości po czyszczeniu mogą prowadzić do zakłóceń funkcjonalnych. Etanol dostępny w sprzedaży ma stężenie 96% i zawiera domieszkę wody, co w niektórych zastosowaniach jest problematyczne. Dodatkowo, etanol techniczny często bywa – intencjonalnie – skażany innymi środkami. W zależności od tego, co jest dodatkiem, może mieć on ograniczone stosowanie do mycia układów elektronicznych itp.

Mimo tych różnic, etanol może być stosowany w elektronice w sytuacjach, gdy izopropanol nie jest dostępny lub gdy wymagane jest czyszczenie elementów, które nie są szczególnie podatne na działanie wilgoci czy osadów. Jednak ze względu na większą wszechstronność i bezpieczeństwo, izopropanol pozostaje preferowanym wyborem w serwisach elektronicznych i zastosowaniach profesjonalnych. Oba alkohole, jeśli są stosowane prawidłowo i w odpowiednich warunkach, mogą efektywnie czyścić urządzenia elektroniczne, choć różnice w ich właściwościach chemicznych i praktycznych zastosowaniach sprawiają, że każdy z nich jest lepiej dostosowany do określonych zadań.

Rozpuszczalniki organiczne, takie jak aceton, nafta, toluen czy heksan, również znajdują zastosowanie w czyszczeniu elektroniki, chociaż są używane bardziej selektywnie w porównaniu do alkoholi. Wynika to z ich specyficznych właściwości chemicznych – z jednej strony mogą być bardzo skuteczne w usuwaniu niektórych zanieczyszczeń, ale z drugiej strony wiążą się z pewnymi ograniczeniami, takimi jak ryzyko uszkodzenia delikatnych materiałów czy toksyczność. Ich zastosowanie wymaga pewnej wiedzy i ostrożności.

Aceton (C3H6O) jest jednym z najskuteczniejszych rozpuszczalników organicznych, szeroko stosowanym w przemyśle (także w elektronice), choć z pewnymi zastrzeżeniami. Charakteryzuje się bardzo wysoką zdolnością do rozpuszczania szerokiego spektrum substancji, w tym klejów, lakierów, tłuszczów i zanieczyszczeń organicznych. Z tego powodu jest używany do usuwania uporczywych zabrudzeń, takich jak resztki kleju czy niektóre uszczelnienia. Aceton odparowuje niezwykle szybko i nie pozostawia osadów, co czyni go atrakcyjnym wyborem w przypadkach, gdy wymagana jest szybkość, jednak jego wysoka agresywność sprawia, że może uszkodzić wiele tworzyw sztucznych, gum czy powłok ochronnych stosowanych w elektronice. Z uwagi na to zastosowanie acetonu ogranicza się zazwyczaj do czyszczenia elementów metalowych, szklanych lub innych powierzchni odpornych na jego działanie.

Nafta, często w formie oczyszczonej (np. jako benzyna ekstrakcyjna), jest kolejnym rozpuszczalnikiem dosyć często stosowanym w elektronice, szczególnie do usuwania tłuszczów, olejów i smarów. Nafta ma znacznie łagodniejsze działanie chemiczne niż aceton, co sprawia, że jest bezpieczniejsza dla czyszczonych elementów. Jednakże jej wolniejsze odparowywanie w porównaniu do alkoholi czy acetonu może być problematyczne, zwłaszcza w przypadkach, gdy pozostałości rozpuszczalnika mogłyby wpłynąć na działanie urządzenia. Z tego względu nafta jest częściej stosowana w konserwacji elementów mechanicznych urządzeń, takich jak wentylatory, niż w bezpośrednim czyszczeniu delikatnych obwodów elektronicznych.

Toluen (C6H5CH3) to rozpuszczalnik o bardzo silnym działaniu, zdolny do rozpuszczania wielu trudnych zanieczyszczeń, w tym niektórych klejów, lakierów czy gum. Jego zastosowanie w elektronice jest ograniczone ze względu na szkodliwość dla zdrowia, intensywny zapach i potencjalnie szkodliwy wpływ na materiały plastikowe i inne delikatne elementy. Stosuje się go głównie w sytuacjach, gdzie konieczne jest usunięcie trwałych zabrudzeń, których inne środki nie są w stanie rozpuścić, na przykład w serwisach zajmujących się regeneracją starych urządzeń. Toluen wymaga szczególnej ostrożności w użyciu, w tym zapewnienia odpowiedniej wentylacji i środków ochrony osobistej (ochrony dróg oddechowych np. maską z odpowiednim filtropochłaniaczem).

Heksan (C6H14) jest mniej agresywnym rozpuszczalnikiem organicznym, który znajduje zastosowanie w czyszczeniu delikatnych elementów elektronicznych, szczególnie w sytuacjach wymagających usuwania tłuszczów i lekkich zanieczyszczeń. Heksan odparowuje stosunkowo wolno, ale jego łagodność chemiczna czyni go bezpiecznym dla wielu materiałów, takich jak plastiki, gumy i laminaty. Jest używany głównie w fabrykach do zmywania np. pozostałości topnika, rzadziej stosuje się go w warsztacie elektronicznym.

Każdy z tych rozpuszczalników ma swoje miejsce w konserwacji i czyszczeniu elektroniki, jednak ich wybór powinien być podyktowany konkretnymi zadaniami. Czynniki takie jak rodzaj zanieczyszczenia, materiał czyszczonego elementu, a także bezpieczeństwo użytkowania mają kluczowe znaczenie przy podejmowaniu decyzji. W większości wypadków do umycia naszych urządzeń wystarczający jest IPA.

Należy pamiętać, że etanol, izopropanol i inne rozpuszczalniki organiczne są palne. Zwłaszcza ich pary mogą ulec zapłonowi, co oznacza, że należy ostrożnie używać ich w warsztacie, gdzie znajduje się wiele gorących elementów czy też łatwo o iskrę. Większość z tych preparatów charakteryzuje się temperaturami zapłonu poniżej temperatury pokojowej (!) – wystarczy zatem tylko niewielka iskra, by doszło do wypadku. Dodatkowo alkohole i wiele innych substancji organicznych pali się płomieniami, które nie są łatwo widoczne, co dodatkowo pogarsza sytuację w przypadku ich zapłonu.