Ergonomia to w dużym uproszczeniu nauka o dostosowywaniu miejsca i narzędzi pracy do anatomicznych i psychofizycznych możliwości i potrzeb człowieka. Dużo mówi się o ergonomii stanowisk do pracy z komputerem, jednak już mniej materiałów poświęconych jest np. warsztatowi elektronicznemu, na którym skupimy się w tym artykule.

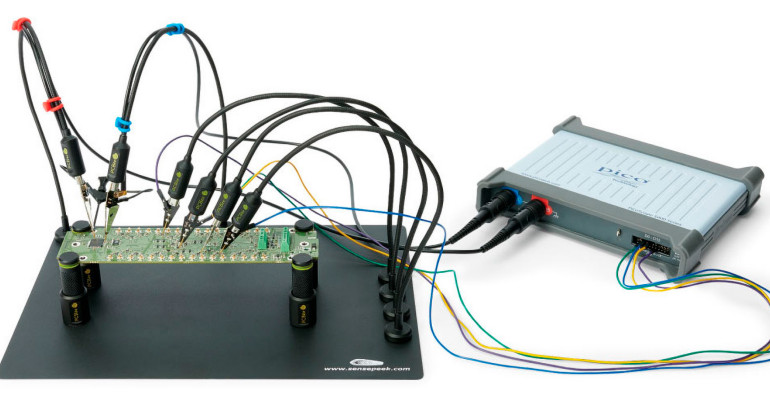

Mówiąc o stanowisku pracy dla elektronika, na myśli możemy mieć szereg różnych miejsc pracy, od stanowiska montażowego na linii produkcyjnej, gdzie instalowane i lutowane są elementy elektroniczne lub łączone są moduły i urządzenia, przez stanowisko testera czy serwisanta urządzeń elektronicznych, po stanowisko projektanta, który uruchamia i bada prototypy urządzeń elektronicznych. Każde z tych stanowisk ma nieco inne wymagania dotyczące ergonomii, a w szczególności tego, co musi się na takim stanowisku znaleźć. Z uwagi na doświadczenia autora, poniższy tekst skupia się raczej na stanowiskach serwisowych i uruchomieniowych, aczkolwiek duża część zawartych w artykule rekomendacji dotyczy również stanowisk produkcyjnych (np. ochrona ESD czy oczyszczanie stanowiska z oparów powstających przy lutowaniu).

Ergonomia i bezpieczeństwo

Produkcja elektroniki często wymaga małych partii i dużej różnorodności produktów, które szybko się zmieniają w czasie, dlatego wysoce zautomatyzowane systemy produkcyjne nie są często używane do wytwarzania takich produktów. Procesy produkcji często wymagają ręcznego montażu, co może potencjalnie prowadzić do zaburzeń układu mięśniowo-szkieletowego związanych z pracą u personelu montażowego. W dalszej części omówiono aspekty, istotne przy wdrażaniu programów zapewniania ergonomicznego miejsca pracy w celu zapobiegania zaburzeń pracy układu mięśniowo-szkieletowego. Obejmuje to ocenę stanowisk pracy w zakresie ergonomii, wytyczne dotyczące projektowania rzeczonych stanowisk oraz szkolenia.

Przemysł produkcji elektroniki zwykle obejmuje procesy małych partii i różnych produktów, które szybko się zmieniają w czasie. Ta zmienność produktów wynika ze stale rosnących wymagań klientów. W konsekwencji producenci są zmuszeni do regularnego szkolenia operatorów, którzy wykonują wiele zadań i mają wiele obowiązków. Duża zmienność produktów sprawia, że koszty automatyzacji są wysokie. Główne powody takiego stanu są następujące:

- zautomatyzowana technologia wiąże się z dużą ilością programowania, co jest czasochłonne i wymaga specjalistycznych umiejętności;

- ludzie są elastyczni, wszechstronni i w naturalny sposób zdolni do wymiany informacji między sobą;

- ludzie mogą ręcznie podnosić i umieszczać komponenty o niemal dowolnej konstrukcji i wielkości. Maszyny nie mają tak dużej elastyczności, wymagają odpowiedniego przygotowania;

- ludzie i tak ostatecznie będą pełnili funkcję rezerwową dla maszyn;

- ludzie są zdolni do szybkiego uczenia się i dostosowywania istniejącej wiedzy do nowych sytuacji.