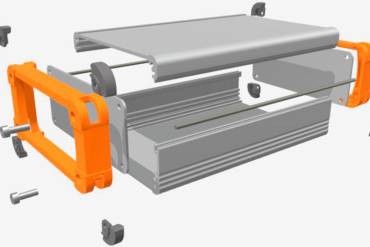

Konstruowanie urządzeń elektronicznych w oparciu o obudowy uniwersalne z roku na rok staje się zadaniem coraz prostszym – oferta gotowych obudów wykonanych z rozmaitych materiałów, w szerokim zakresie wymiarów, kształtów oraz wykończeń rozrasta się coraz bardziej i to w każdym segmencie cenowym. Dość powiedzieć, że w chwili pisania niniejszego artykułu czołowi dystrybutorzy elektroniki mogą poszczycić się portfolio obudów metalowych oraz niemetalowych o imponującej rozpiętości rzędu kilkunastu tysięcy modeli (!). A mówimy przecież tylko o mainstreamowych produktach, dostępnych z półki – istnieją tysiące firm, które same zapewniają dystrybucję własnych produktów i oprócz modeli standardowych (z możliwością personalizacji, np. zastosowania odpowiednich pokryć bądź wykonania dodatkowych otworów lub struktur montażowych) wychodzą naprzeciw nawet najbardziej złożonym potrzebom odbiorców, dostarczając rozwiązania szyte na miarę konkretnego projektu.

Parametry i cechy konstrukcyjne obudów

Niezależnie od obszaru zastosowań, w przypadku każdej obudowy należy określić szereg parametrów i cech konstrukcyjnych, które przesądzają o możliwości użycia danego modelu w określonej aplikacji. Pokrótce wymieńmy zatem i scharakteryzujmy najważniejsze z nich.

Wymiary i masa własna

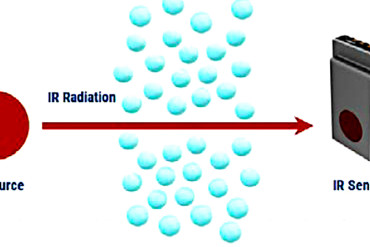

Ograniczenia rozmiaru oraz wagi obudowy są szczególnie istotne w branży urządzeń ubieralnych (wearable), choć w niewiele mniejszym stopniu dotyczą także wszelkiego sprzętu przenośnego (np. drobnej aparatury pomiarowej, pilotów przewodowych i bezprzewodowych, urządzeń medycznych, itd.). Najmniejsze urządzenia – takie jak opaski sportowe, smartwatche czy też elektrokardiograficzne pasy piersiowe – z uwagi na krytyczne ograniczenia wymiarowe, praktycznie w 100% przypadków korzystają z tworzywowych obudów projektowanych i produkowanych na zamówienie, a wynika to z konieczności optymalnego wykorzystania każdego ułamka milimetra przestrzeni wewnątrz urządzenia. Nieliczni producenci pokusili się o przygotowanie portfolio małych obudów ubieralnych, przeznaczonych do urządzeń wytwarzanych w małych i średnich seriach – przykładem mogą być tutaj niewielkie obudowy BODY-CASE, MINITEC czy ERGO-CASE, oferowane przez niemiecką firmę OKW. W zależności od wersji są one wykonywane z ABS, ASA, wytrzymałego poliwęglanu (PC) lub przeziernego dla podczerwieni PMMA. Co ważne, producent zadbał także o szeroki wybór akcesoriów dodatkowych – kompatybilne paski naręczne, pasy naramienne lub biodrowe, a także… elementy przeznaczone do budowy stacji ładowania bezprzewodowego. Innym interesującym przykładem nieco zbliżonych (zarówno pod względem wymiarowym, jak i aplikacyjnym) produktów są obudowy „zegarkowe” SUI-TEK marki Teko. I choć trudno byłoby wyobrazić sobie flagowe modele smartwatchy wykonane w tego typu tworzywowych obudowach, to z pewnością świetnie nadają się one do rozmaitych systemów przywoławczych, urządzeń zapewniających bezpieczeństwo osób starszych i niedołężnych, trackerów GPS, aktywnych tagów RFID, niewielkich przyrządów pomiarowych, itd.