- Spawanie za pomocą wiązki elektronów (bez wprowadzania obcych metali).

- Możliwość łącznia „trudnych metali”, np. wolfram-miedź, niob-miedź.

- Do łączenia niedużych detali.

- Wiązka daje plamkę o średnicy ok. 1 mm.

- Spoina o bardzo dobrej jakości.

- Napięcie przyśpieszające ok. 10 kV.

- Wykonana z dostępnych komponentów.

- Możliwa do budowy w ramach „budżetu domowego”.

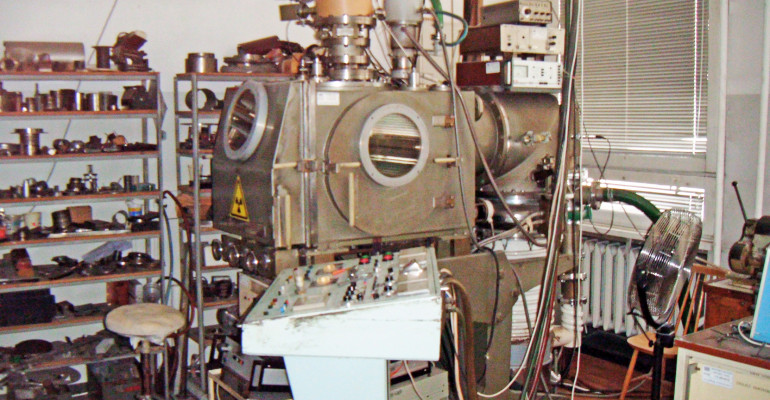

Spawanie wiązką elektronów to rodzaj techniki spajania metali. Polega ona na nagrzewaniu i stapianiu miejsca łączenia za pomocą skupionego strumienia elektronów. Spawanie elektronowe zwykle wykonuje się przy użyciu spawarek elektronowych, w których źródłem elektronów jest działo elektronowe z żarzoną katodą. Jest ono podobne w konstrukcji do działa elektronowego w kineskopie, tyle, że potężniejsze – w typowej spawarce elektrony są przyspieszane napięciem rzędu dziesiątków, a niekiedy nawet setek kV. Cechami charakterystycznymi spawania elektronowego jest to, że odbywa się ono najczęściej w środowisku próżni, przy ciśnieniu rzędu 10–5 hPa (około 1/108 części atmosfery), a także to, że spoina tworzy się przez stopienie brzegów łączonych detali. Nie ma tu zatem dodawania materiału z elektrody, jak ma to miejsce przy spawaniu z użyciem elektrody (w pewnych wersjach spawania elektronowego dodawanie materiału jest możliwe). Ta technika pozwala na łączenie „trudnych” metali (np. wolfram-miedź, niob-miedź), których nie da się łączyć innymi technikami spawalniczymi. Próżnia otaczająca spawany przedmiot zapobiega tworzeniu się w spoinie pęcherzy gazu, gdyż są one natychmiast odpompowywane. Zapobiega także utlenianiu się spoiny, dzięki czemu odznacza się ona bardzo dobrą jakością.

Typowe spawanie elektronowe ma też pewne wady. Po pierwsze, ta technika nie nadaje się do łączenia metali i stopów łatwo parujących w próżni, takich jak: cynk, mosiądz, glin, magnez. Po drugie, spawanie tą techniką wymaga skomplikowanej aparatury: pompy próżni niskiej i wysokiej (zazwyczaj dyfuzyjnej) do pompowania komory spawalniczej, pompy do pompowania wyrzutni (dawniej dyfuzyjnej, obecnie najczęściej turbomolekularnej), wyrzutni elektronów wraz z zasilaczami, układów podglądu elektronowego spawanego detalu itp. To wszystko sprawia, że kompletna spawarka elektronowa kosztuje powyżej miliona złotych. Spawane detale muszą być takich gabarytów, aby zmieścić się w komorze spawarki. Im większe detale, tym większa musi być komora, a co za tym idzie – potrzebne są pompy o większej szybkości pompowania, które są droższe. Koszt eksploatacji takiej spawarki jest stosunkowo duży z uwagi na zużycie energii potrzebnej do pracy pomp, zużycie wody do chłodzenia oraz potrzebę konserwacji elementów. Ponadto, przy stosowaniu wiązek o energii powyżej 10 keV zachodzi konieczność ochrony pracowników przed szkodliwym promieniowaniem rentgenowskim.

W Polsce jedyną placówką, w której rozwija się technikę spawania elektronowego jest Instytut Tele- i Radiotechniczny, zaś liczbę pracujących spawarek elektronowych w kraju ocenia się na 6.

Niskopróżniowa spawarka elektronowa

W pewnych przypadkach spawanie elektronowe można przeprowadzić przy użyciu prostszej spawarki niż poprzednio opisana. Dotyczy to zwłaszcza małogabarytowych elementów, wykonanych z metali średnio topliwych, takich jak np. miedź, nikiel, żelazo, glin, srebro lub ich stopów. Jak to zwykle bywa, budowę spawarki wymusiło życie: potrzebowałem wykonać pewną liczbę termopar o dobrej jakości spoiny. Do spawania takich detali nie potrzeba bardzo wysokich temperatur (a co za tym idzie – dużych gęstości mocy).

Zasada działania tej spawarki jest następująca. W próżniowej komorze K znajduje się wyrzutnia elektronowa W. Wyrzutnia zawiera tylko jedną elektrodę – zimną, wklęsłą katodę. Jest ona zasilana z zasilacza wysokiego napięcia Z. Napięcie z zasilacza jest regulowane płynnie w zakresie od zera do kilku kV, zaś wydajność prądowa zasilacza wynosi kilkaset mA. Wyrzutnię stanowi wałek aluminiowy, w którego czole wytoczono wklęsłą powierzchnię sferyczną. W środku wyrzutni znajduje się wnęka, z której wybiega wiązka elektronów bombardująca spawany detal. Energia kinetyczna wiązki elektronów jest w większości zamieniana na ciepło służące do spawania detalu D. Przesuwanie detalu odbywa się za pomocą manipulatora próżniowego wewnątrz komory (tego elementu nie uwzględniono na rysunku). Próżniomierz PR wskazuje wartość próżni w komorze. Zawór odcinający pozwala na odłączenie pompy od reszty układu próżniowego. Jego stosowanie nie jest niezbędne.

Warunkami koniecznymi do pracy wyrzutni jest przyłożenie wysokiego napięcia oraz obecność gazu pod niewielkim ciśnieniem w komorze. Zadowalająca jest dość kiepska próżnia (z punktu widzenia technologa próżni) – zadowalające jest ciśnienie rzędu ułamka Tora (Tr), czyli kilka dziesięciotysięcznych części atmosfery. Dzięki temu zachodzi efektywnie zjawisko bombardowania jonami powierzchni katody i emisja elektronów. Zbyt niskie ciśnienie skutkuje mało intensywnym bombardowaniem jonowym i co za tym idzie, natężeniem prądu wiązki elektronowej. Zbyt powoduje rozpraszanie się wiązki na cząstkach gazu lub wręcz wystąpienie niepożądanego łuku. Aby wyeliminować możliwość reakcji chemicznej tego gazu ze spawanymi detalami gaz ten powinien być gazem szlachetnym. Ze względu na niewielki koszt oraz dobre właściwości, najlepszym gazem jest argon. Przykładowo, stosując argon o czystości 3N, czyli 99,9%, ciśnienie zanieczyszczeń gazowych w komorze będzie wynosiło zaledwie kilka dziesięciotysięcznych Tora, czyli cztery dziesięciomilionowe części atmosfery. Czystszego gazu nie warto stosować, gdyż z reguły najwięcej „śmieci” pochodzi nie z zanieczyszczeń gazu ochronnego, a z nieszczelności w komorze spawarki.

Gaz jest podawany do komory z butli B przy użyciu zaworu z reduktorem na butli R oraz zaworu dozującego ZD. Jednocześnie gaz jest odpompowywany poprzez kanał próżniowy z zaworem odcinającym ZO przy użyciu pompy obrotowej PO, zatem spawanie odbywa się w przepływie gazu szlachetnego. Takie rozwiązanie sprawia, że wydzielające się wskutek zjawiska desorpcji gazy z detalu i elementów spawarki podczas spawania są cały czas usuwane. Ma to znaczenie zwłaszcza wtedy, gdy zachodzi obawa o utlenienie się powstającej spoiny, co pogorszyłoby jej właściwości. Po skończonym spawaniu zamykają się zawory ZD i ZO, i otwiera się zawór zapowietrzający ZZ. Po zapowietrzeniu komory wyjąć pospawany detal można ze spawarki.