Wiele osób, także elektroników, uważa, że nagrzewnica indukcyjna to tajemnicze i skomplikowane urządzenie. Rzeczywiście, w wielu przypadkach są to dość złożone, duże konstrukcje wymagające sporej liczby drogich elementów, dokładnego strojenia i niejednokrotnie autotransformatora do zasilania. Niektórych straszą wykorzystywane w przetwornicach tranzystory IGBT. Jednak użyteczną przetwornicę można wykonać zaskakująco prosto, wykorzystując popularne, dobrze znane i niedrogie elementy. Projekt nagrzewnicy indukcyjnej już kilkakrotnie gościł na łamach „Elektroniki dla Wszystkich” (np. 10/2008 oraz mój projekt w EdW 5/2010 str. 21). W niniejszym artykule chciałbym przedstawić miniaturową wersję nagrzewnicy indukcyjnej zasilanej napięciem stałym 24V. Całość składa się zaledwie z kilku elementów, które w układzie prototypowym zostały w większości pozyskane z uszkodzonych zasilaczy UPS.

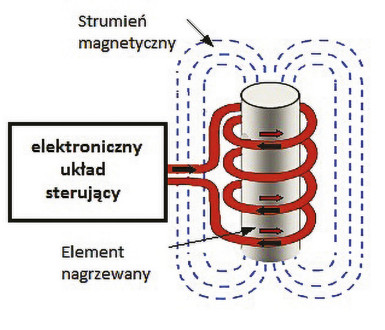

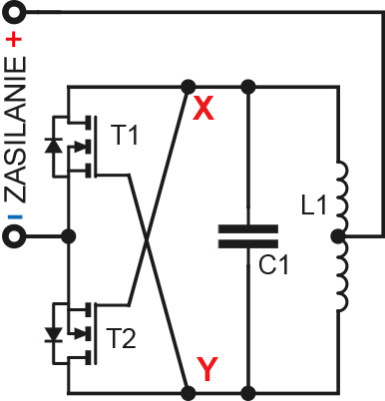

Podstawą działania nagrzewnicy indukcyjnej jest wykorzystanie specyficznych właściwości żelaza, które poddane szybkozmiennemu polu elektromagnetycznemu potrafi się rozgrzać. Ogólny schemat działania nagrzewnicy zamieszczono na rysunku 1.

Elektroniczny układ sterujący to po prostu generator dużej mocy i możliwie dużej częstotliwości, rzędu kilkudziesięciu kiloherców lub więcej. Prąd zmienny o dużej wartości, przepływając przez cewkę, wytwarza wokół niej silne pole magnetyczne. Umieszczenie metalowego elementu wewnątrz spirali, przez którą przepływa szybkozmienny prąd elektryczny, powoduje zaindukowanie w nim prądów wirowych (tak jak w zwartym zwoju transformatora) wywołujących przepływ dużego prądu, a tym samym wydzielenie energii cieplnej, ponieważ prądy te płyną przez stosunkowo dużą rezystancję rdzenia, zwykle żelaznego, stalowego. A jak wiadomo, żelazo i stal mają stosunkowo wysoką rezystancję.

W rozgrzewaniu „pomaga” również zjawisko strat histerezowych w materiałach „żelaznych”, polegające na szybkim przemagnesowaniu domen magnetycznych występujących wewnątrz ferromagnetyków.

Opis układu

Prezentowana nagrzewnica indukcyjna powstała jako modyfikacja popularnej przetwornicy ZVS (Zero Voltage Switching), której autorem jest Vladimiro Mazzilli.

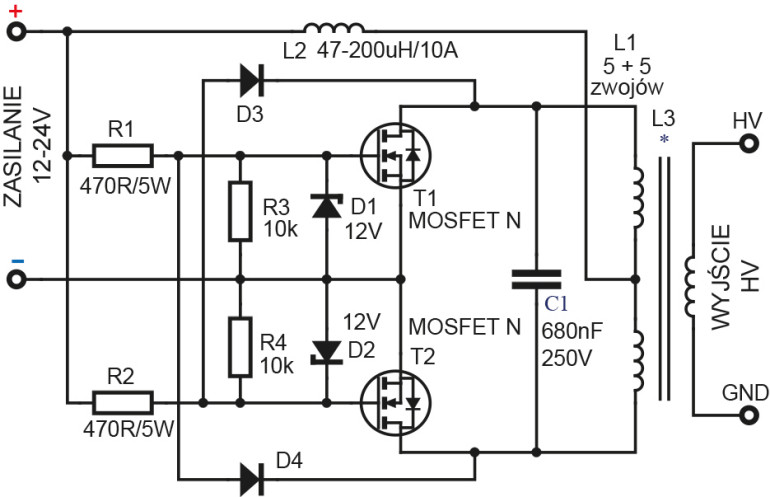

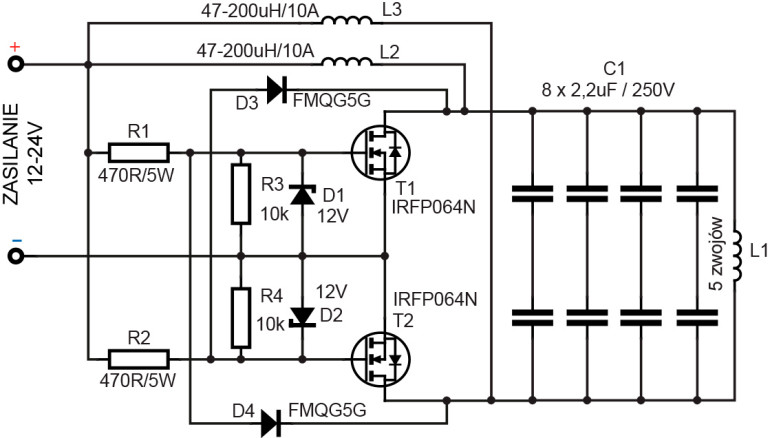

Warto poświęcić kilka chwil na opis tego układu, gdyż jest on m.in. bardzo często wykorzystywany jako generator wysokiego napięcia. Schemat takiej przetwornicy zamieszczono na rysunku 2. Całość składa się z zaledwie kilku elementów dyskretnych.

Ta zaskakująco prosta przetwornica może osiągnąć sprawność ponad 90%, a to oznacza, że nawet w zastosowaniach, gdzie moc wyjściowa jest duża i wynosi setki watów, straty są stosunkowo małe i wymagane dla tranzystorów radiatory są w sumie niewielkie.

Przetwornica działa na zasadzie, pokazanej w uproszczeniu na rysunku 3. W pierwszej chwili po włączeniu zasilania napięcie zaczyna rosnąć na obu drenach (i na obu bramkach), co spowodowałoby przewodzenie obu tranzystorów MOSFET. W rzeczywistość ani napięcia progowe UGSth, ani rezystancje tranzystorów, ani indukcyjności obu połówek indukcyjności L1 nie są identyczne. Dlatego przez jedną z połówek cewki L1 i przez jeden tranzystor zaczyna płynąć większy prąd.

Załóżmy, że wskutek tej niesymetrii szybciej otworzył się tranzystor T1 i napięcie w punkcie X jest bliskie potencjałowi masy. To oznacza, że napięcie na bramce tranzystora T2 staje się małe i tranzystor T2 zostaje wyłączony. A to umożliwia wzrost napięcia w punkcie Y (nawet ponad napięcie zasilania UZAS, co w tej chwili nie jest istotne). Gdyby nie było obwodu rezonansowego LC, prąd tranzystora T1 narastałby do bardzo dużej wartości, ograniczonej tylko rezystancją cewki (L1, a także dławika L2). Prąd stałby się nadmiernie duży i tranzystor T1 zapewne by eksplodował.

Nie dochodzi do tego dzięki obecności obwodu rezonansowego L1C1. Przewodzący tranzystor T1 i przepływ prądu przez T1 powodują, że napięcie w punkcie X jest bliskie masy, a w punkcie Y napięcie nie jest cały czas wysokie, ponieważ obwód rezonansowy powoduje, że najpierw ono rośnie, ale po czasie wyznaczonym przez L1C1 napięcie w punkcie Y zaczyna maleć. W pewnym momencie stanie się na tyle małe, że spowoduje zatkanie tranzystora T1. To z kolei spowoduje wzrost napięcia na jego drenie, w punkcie X, co otworzy tranzystor T2. Tranzystory niejako zamienią się rolami. Przy otwartym tranzystorze T2 napięcie w punkcie Y stanie się bliskie zeru, co utrzyma T1 w stanie zatkania. Teraz w punkcie X najpierw napięcie będzie wzrastać, a potem obwód rezonansowy spowoduje, że zacznie się zmniejszać. W pewnym momencie zatka to tranzystor T2, otworzy T1 i cykl będzie się powtarzał.

Układ będzie pracować jako generator, w którym oba tranzystory otwierane są na przemian.

Układ z rysunku 3 jest nieużyteczny, między innymi dlatego, że dopuszczalne napięcie bramki (UGS) MOSFET-ów wynosi zwykle ±20V. Już przy napięciach zasilania powyżej 10V nastąpiłoby uszkodzenie obwodów bramkowych.

Aby temu zapobiec, w układzie z rysunku 2 rozbudowane są obwody bramek MOSFET-ów. Ważnym elementem są diody Zenera, które ograniczają napięcie na bramkach tranzystorów, chroniąc je przed zniszczeniem. Obecność rezystorów R1, R2 podłączonych do plusa zasilania powoduje, że oba tranzystory zostałyby na stałe otwarte, ale zapobiegają temu szybkie diody D3, D4, które wyłączają jeden z tranzystorów, gdy napięcie na drenie drugiego jest bliskie zeru.

Także i tu podstawą działania układu jest obwód rezonansowy złożony z kondensatora C1 i cewki L1 nawiniętej jako pierwotne uzwojenie transformatora. Częstotliwość rezonansowa tych elementów decyduje o częstotliwości pracy przetwornicy.

Tranzystory pracują naprzemiennie, przepuszczając prąd przez uzwojenie pierwotne w przeciwnych kierunkach. Dławik L2 niejako „pomaga” w uzyskaniu sinusoidalnego przebiegu prądu wyjściowego i ogranicza impulsy prądowe.

Ze względu na duży prąd w obwodzie LC, kondensator C1 musi być dobrej jakości (najlepiej MKP) i przystosowany do napięcia przynajmniej trzykrotnie wyższego od napięcia zasilania. Problem przebicia tego kondensatora podwyższonym napięciem to jedno, a jego mała rezystancja wewnętrzna to drugie. Jak wiadomo, w rzeczywistych kondensatorach podczas przepływu prądu zmiennego występują straty. Są to głównie straty w dielektryku, ale po części też w doprowadzeniach i okładkach. W efekcie kondensator zachowuje się tak, jakby w szereg z pojemnością była włączona jakaś rezystancja. Tę zastępczą rezystancję strat nazywany ESR (Equivalent Series Resistance). Ponieważ w omawianych przetwornicach przez taki kondensator płyną duże prądy, rezystancja ESR powinna być jak najmniejsza, żeby kondensator się nadmiernie nie grzał.

Na rysunku 2 pokazany jest pierwotny, podstawowy schemat przetwornicy ZVS. Jest on powszechnie znany, często wykorzystywany, ponieważ ogólnie biorąc, nie sprawia kłopotów. Niemniej w Internecie można znaleźć różne wersje zmodyfikowane oraz układy pokrewne.

W omawianym projekcie mininagrzewnicy indukcyjnej wykorzystany jest schemat zmodyfikowany, pokazany na rysunku 4. Modyfikacja w stosunku do pierwowzoru polega na zastosowaniu dwóch dławików L2 i L3, dzięki czemu uzwojenie pierwotne nie ma odczepu w środku. Nie ma również uzwojenia wtórnego na wyjściu, ponieważ jego funkcję będzie pełnił „zwarty zwój”, jakim będzie element ogrzewany.

Jako tranzystory sterujące wykorzystałem IRFP064N o napięciu drenu 55V i prądzie dopuszczalnym 98A. Można wykorzystać inne o podobnych lub lepszych parametrach. Dławiki L2 i L3 zostały nawinięte na żółtych rdzeniach pozyskanych z uszkodzonych zasilaczy impulsowych. Na każdym z nich nawinięto 30 zwojów drutu emaliowanego o średnicy 1,2mm. Szybkie diody D3 i D4 powinny mieć napięcie pracy przynajmniej 400V. W moim przypadku są to diody dużej FMQG5G w obudowie TO-247, ale mogą być mniejsze, szybkie 1-amperowe diody (np. UF4005...4007, BYV26C...E).

Cewka obwodu rezonansowego została wykonana z rurki miedzianej o średnicy zewnętrznej 5mm wyprofilowanej w postaci 5 zwojów. Średnica wewnętrzna tak wykonanej cewki wynosi około 35mm, a przybliżona indukcyjność około 0,76uH.

Przy pracy z częstotliwością kilkudziesięciu kHz wykorzystanie przewodnika w postaci rurki, a nie grubego drutu, jest podyktowania tzw. efektem naskórkowym, czyli przepływem prądów większej częstotliwości jedynie po zewnętrznej warstwie przewodu.

Kolejnym ważnym elementem składowym urządzenia jest blok kondensatorów rezonansowych. Celowo użyłem tu sformułowania blok, ponieważ przy przepływie prądów rzędu kilkuset amperów pojedynczy kondensator bardzo szybko uległby zniszczeniu (przegrzaniu). W opisywanym układzie wykorzystałem kondensatory MKP przeznaczone do pracy impulsowej pochodzące z uszkodzonych zasilaczy UPS. Pojedynczy kondensator ma pojemność 2,2uF i dopuszczalne napięcie pracy 250VAC. Łącznie wykorzystałem 8 takich kondensatorów połączonych w grupy 2 szeregowo i 4 równolegle. Sumaryczna pojemność wynosi 4,4uF.

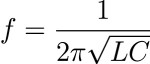

Zgodnie ze wzorem na częstotliwość rezonansową

otrzymujemy częstotliwość rezonansową układu w granicach 87kHz.

Montaż i uruchomienie

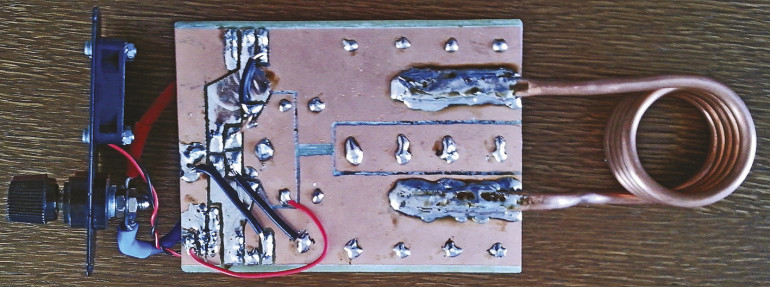

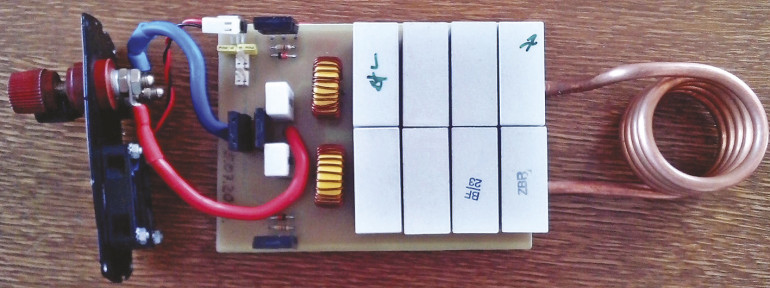

Ponieważ schemat jest bardzo prosty, często wykorzystuje się montaż bez płytki. Mój prototypowy układ został zmontowany na płytce drukowanej wyfrezowanej ręcznie z kawałka laminatu. Ze względu na duże prądy płynące z zasilania i w obwodzie rezonansowym należy zastosować grube przewody, a ścieżki warto pokryć dodatkowo warstwą cyny (nawet więcej niż na fotografii 1; niektórzy lutują kondensatory wprost do wyprowadzeń cewki).

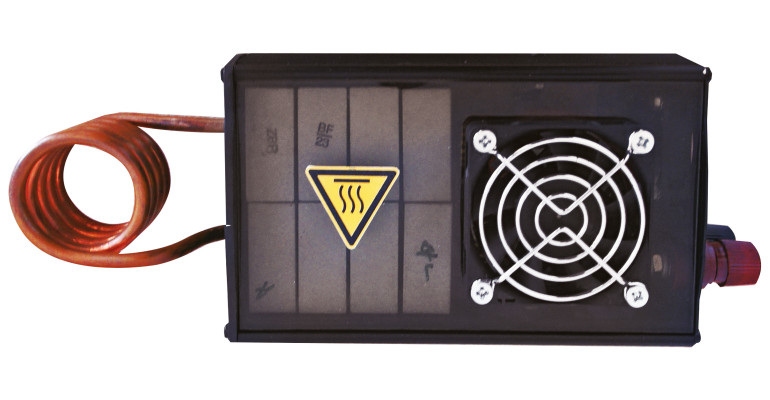

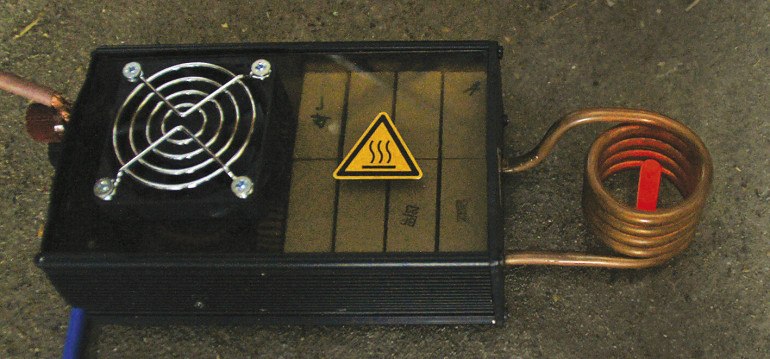

Jako obudowę urządzenia, a jednocześnie radiator dla tranzystorów wykorzystałem aluminiowy odlew uszkodzonej samochodowej przetwornicy napięcia. Okazało się, że idealnie odegrała ona swoją rolę. Miała fabrycznie zamontowane duże zaciski prądowe do zasilania oraz wentylator do chłodzenia wnętrza. Po zdemontowaniu górnej pokrywy, jednej ścianki oraz oryginalnej płytki z elektroniką wyciąłem kawałek laminatu o takich samych wymiarach, pasujących do prowadnic obudowy. Układ połączeń jest dość prosty, a nietypowa i raczej trudna do kupienia obudowa spowodowały, że nie przygotowywałem dedykowanego projektu płytki drukowanej. Blok ośmiu kondensatorów został zamontowany najbliżej przedniej ścianki, zaraz obok cewki rezonansowej. Pod kondensatory wywierciłem otwory i wlutowałem je od dołu w płytkę, natomiast cewka została dolutowana całościowo od dołu. Tranzystory sterujące dość mocno się grzeją, dlatego też rozmieściłem je po obu stronach obudowy i przykręciłem do niej śrubkami, podobnie jak stabilizator napięcia do zasilania wentylatorów (fotografie 2, 3). Należy w tym pamiętać o wykorzystaniu przekładek izolacyjnych, w przeciwnym razie układ może ulec zniszczeniu.

Chciałbym zwrócić uwagę na bardzo istotną kwestie przy wykonywaniu płytki do obudowy takiej jak w tym przypadku. Odlew aluminiowy ma specjalne wycięcia, w które wsuwa się obwód drukowany. Jest to bardzo wygodne, ale należy pamiętać, aby oba brzegi laminatu, które stykają się z obudową, były pozbawione miedzi. W przeciwnym razie metalowa obudowa zewrze ścieżki i może uszkodzić układ.

Do chłodzenia nagrzewnicy wykorzystałem dwa wentylatory. Fabryczny zamontowany z tyłu obok zacisków zasilania wyciąga powietrze z obudowy, natomiast drugi zamontowany na górze tłoczy je do środka (fotografia 4). Taki układ pozwala na bezpieczną pracę bez obawy o przegrzanie. Przez kawałek dymionego pleksi, na którym jest zamontowany górny wentylator, można zajrzeć do środka nagrzewnicy. Przedni panel został wycięty z kawałka czarnego plastiku i przykręcony do fabrycznej obudowy.

W przeciwieństwie do wielu podobnych konstrukcji, ta zasilana jest niewielkim napięciem stałym z zakresu 12–24V. Ze względu na duży pobór prądu, rzędu kilkudziesięciu amperów, prototypowy układ był zasilany z akumulatorów żelowych o pojemności 60Ah. Przy napięciu zasilania 12V prąd pobierany z akumulatora wynosi około 15–20 A, natomiast prąd w uzwojeniu rezonansowym sięga ponad 1200A (fotografie 5–7). Pozwala to na rozgrzanie śruby M8 do czerwoności w zaledwie kilka sekund. Przy napięciu zasilania 24V prąd pobierany z akumulatorów osiąga wartość 30A, a prąd w uzwojeniu rezonansowym 2000A. Dalsze zwiększanie napięcia zasilania może doprowadzić do uszkodzenia tranzystorów sterujących.

Jak widać, przy niewielkich nakładach finansowych w bardzo prosty sposób można zbudować w pełni użyteczną nagrzewnicę indukcyjną. Mimo małych wymiarów urządzenie idealnie nadaje się do hartowania drobnych elementów stalowych, gięcia prętów itp.

Na zakończenie chciałbym podkreślić i przestrzec: mimo że w układzie nie występują wysokie napięcia, to podczas uruchamiania i użytkowania należy zachować szczególną ostrożność. Prąd pobierany z zasilania ma bardzo dużą wartość, a przy zasilaniu z akumulatorów o dużej pojemności i wydajności każde zwarcie może być bardzo niebezpieczne. Przed podłączeniem nagrzewnicy do zasilania należy obowiązkowo włączyć w szereg bezpiecznik o wartości około 100A.