Miniaturyzacja we wszystkich trzech wymiarach

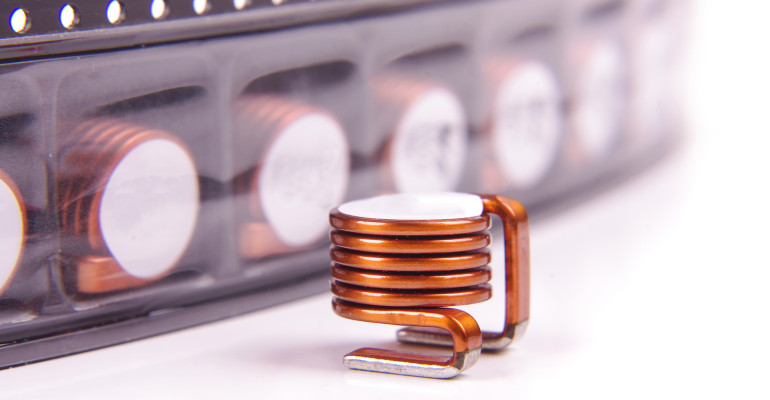

Elementy indukcyjne zdecydowanie nie należą do komponentów najłatwiejszych do miniaturyzacji. Pomimo to producentom udało się zejść z wymiarami dławików (zarówno tych pojedynczych, jak i złożonych – np. filtrów trybu wspólnego czy balunów) do poziomu zarezerwowanego wcześniej tylko dla niewielkich rezystorów i kondensatorów SMD. I choć pewnych ograniczeń nie da się obejść (fizyka nader skutecznie broni swoich podstawowych praw), to jednak wytwórcy podzespołów indukcyjnych stają na głowie, by wciąż przesuwać granice miniaturyzacji. A jest o co walczyć – w czasach gdy na rynku półprzewodników trwa intensywny „wyścig zbrojeń” w obszarze ultrakompaktowych przetwornic DC/DC o zaskakującej wydajności (gęstości mocy), to właśnie cewki wciąż pozostają największymi elementami całej układanki.

Sprawa ciągłej redukcji wymiarów elementów indukcyjnych jest o tyle istotna, że coraz większy kawałek tortu należy do przetwornic typu SiP (ang. System-in-Package), które odpowiedni induktor mają fabrycznie wbudowany wewnątrz niewielkiej obudowy. Tego typu układy już dziś osiągają niewiarygodne wprost możliwości – najmniejsze na świecie 6-amperowe moduły SiP (TPSM82866A i TPSM82866C marki Texas Instruments), oferowane w obudowach MagPak, mają wymiary zaledwie 2,3×3,0 mm i integrują w sobie nie tylko sam kontroler przetwornicy, ale także precyzyjnie dobrany dławik, dzięki czemu rozmiary kompletnej implementacji (przetwornica + kondensatory filtrujące i odsprzęgające + dzielnik napięcia) są znacznie mniejsze, niż footprint klasycznego dławika mocy (np. 12×12 mm o powierzchni przekraczającej 144 mm²) – całość zajmuje bowiem jedynie 28 mm² na powierzchni docelowej płytki drukowanej! Inni producenci także wdrażają swoje rozwiązania w zakresie zintegrowanych modłów DC/DC – przykład takiego produktu z serii PicoBK marki Murata. Co ciekawe, w tym przypadku można z łatwością dojrzeć linie podziału i część detali konstrukcyjnych – układ scalony w obudowie typu DFN „siedzi” we wnęce wykonanej wewnątrz bloku ekranującego dławik – rozwiązanie jest o tyle ciekawe, że wymiary całości wynoszą zaledwie… 2,5×2,0×1,04 mm! Układ jest w stanie zasilać obciążenie na poziomie 150 mA, zaś pobór prądu samej przetwornicy to tylko 200 nA. Warto dodać, że niska cena przetwornicy jest podyktowana bardzo prostą budową – dławik nie został bowiem galwanicznie połączony z kontrolerem sterującym przetwornicy, przez co wykonanie odpowiednich połączeń należy w tym przypadku do samego konstruktora – widać to doskonale na rysunku 1, prezentującym schemat aplikacyjny układu.

Większe – choć wciąż bardzo kompaktowe w porównaniu do klasycznych implementacji – są przetwornice SoM (ang. System-on-Module), będące w istocie silnie zminiaturyzowanymi modułami bazującymi na scalonych kontrolerach DC/DC oraz dyskretnych dławikach i kondensatorach. Stosowane są już klasyczne, dyskretne dławiki ekranowane, rzecz jasna o możliwie najmniejszych wymiarach umożliwiających osiągnięcie założonych przez producenta parametrów wyjściowych. Odpowiednie żonglowanie zaawansowanymi technologiami produkcji płytek drukowanych pozwala producentom przetwornic SoM na zmniejszanie rozmiarów całości do poziomu porównywalnego z… footprintem zastosowanego w nich dławika. Jeszcze kilka lat temu tego typu rozwiązania były bardzo kosztowne – dziś ceny modułów SiP lub SoM zaczynają się od kilku złotych za sztukę, przez co w wielu projektach implementacja przetwornicy z użyciem scalonego kontrolera oraz zestawu osobnych elementów biernych zwyczajnie przestaje być opłacalna.

Trend miniaturyzacji, balansującej nierzadko na skraju możliwości fizycznych, dotknął także dyskretnych dławików. Za popisowy przykład, o którym dość głośno było 4 lata temu, można uznać najmniejszy na świecie dławik mocy – produkt firmy Samsung Electro-Mechanics ma wymiary zaledwie 0,8×0,4×0,65 mm (0804 w nomenklaturze metrycznej), opracowany (jakże by inaczej!) na potrzeby rynku urządzeń mobilnych. Wprawdzie daleko mu do najmniejszego z najmniejszych elementów indukcyjnych w ogóle – tutaj rekord ustanowiła bowiem marka Murata, wprowadzając na rynek serię dławików ferrytowych o wymiarach 0,25×0,125 mm – nie zapominajmy jednak, że z natury rzeczy elementy indukcyjne dużej mocy są zawsze znacznie większe od dławików o porównywalnej indukcyjności, ale znacznie niższych ratingach prądowych. Tak czy inaczej, rekord marki Murata – o ile nam wiadomo – nie został pobity pomimo upływu przeszło 11 lat od pierwszych doniesień prasowych na temat opracowania dławików w rozmiarze 008004. Tak maleńkie komponenty pasywne są zresztą problematyczne nie tylko dla ich producenta, ale także dla firm planujących wdrożenie ich w swojej produkcji – przy mikroskopijnych wymiarach wyzwaniem staje się bowiem sam montaż (niewiele automatów pick&place radzi sobie z rozmiarem 008004), a nawet… dobór odpowiednio drobnoziarnistej pasty lutowniczej.

Miniaturyzacja dotyka jednak także tych segmentów branży komponentów indukcyjnych, które – wydawałoby się – stabilnie trwają przy przyjętych wiele lat temu standardach wymiarowych. Dobrym przykładem mogą być popularne dławiki w rozmiarze 12×12 mm. Okazuje się, że w wielu aplikacjach problemem była nie tyle powierzchnia footprintu, ile… wysokość elementów. Dlatego też czołowi producenci wprowadzili na rynek serie niskoprofilowe. Relatywnie spore dławiki są dziś produkowane w wersjach o wysokości rzędu 1 mm. Dzięki takim rozwiązaniom producenci zmagający się z dość specyficznymi wymaganiami dotyczącymi wysokości pakietów PCBA są w stanie z powodzeniem zredukować grubość obudowy urządzenia o kilka kolejnych milimetrów, nawet bez zmiany istniejącego projektu PCB – przykładem mogą być np. nowoczesne monitory komputerowe czy matrycowe ekrany LED.