Drukarki szablonowe

Pierwszym etapem montażu powierzchniowego jest nakładanie pasty lutowniczej na pady PCB za pomocą drukarki szablonowej. Od jakości i powtarzalności tego procesu zależy w dużej mierze ostateczny rezultat lutowania – szacuje się, że 60...70% defektów montażu SMD wynika właśnie z problemów z drukiem pasty. Nowoczesne, automatyczne drukarki wyposażone są w systemy centrowania szablonu względem płytki z dokładnością rzędu ułamka milimetra oraz mechanizmy kontroli nałożonej pasty. Przykładowo drukarka ASM DEK TQ (fotografia 1) osiąga ±12,5 μm precyzji pozycjonowania szablonu i około ±17 μm dokładności nadruku pasty (tzw. wet print accuracy), co umożliwia obsługę płyt HDI obsadzanych najmniejszymi komponentami pasywnymi i układami BGA o gęstym upakowaniu pinów. Czas cyklu drukowania jest bardzo krótki i wynosi około 6,5 sekundy na jedną płytkę (lub panel), dzięki czemu drukarka nadąża za tempem szybkich automatów pick & place.

Podstawowe elementy drukarki to stolik pozycjonujący PCB, rama napinająca metalowy szablon oraz rakle rozprowadzające pastę. W procesie nadruku rakla przemieszcza pastę po powierzchni szablonu, wciskając ją w otwory odpowiadające padom na płytce. Po zdjęciu szablonu płytka pozostaje pokryta precyzyjnie wydzielonymi porcjami pasty na wszystkich wymagających tego polach lutowniczych. Grubość (a więc i objętość) naniesionej pasty zależy od grubości szablonu oraz geometrii apertur (otworów) – typowo używa się szablonów stalowych o grubości 100...150 μm, co zapewnia odpowiednią ilość pasty dla większości komponentów SMD. Bardzo istotnym elementem systemów automatycznego nakładania pasty jest też mechanizm usuwania z szablonu z resztek lutowia, ponieważ wszelkie zanieczyszczenia mogą powodować pogorszenie jakości rozkładu pasty, a w efekcie prowadzić do powstawania uszkodzonych połączeń.

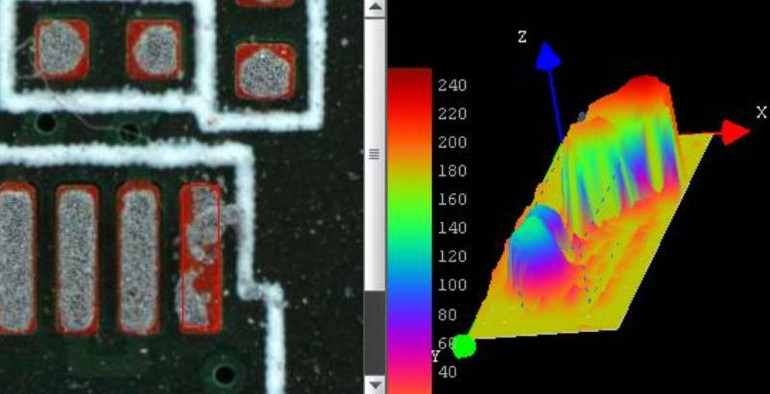

Automatyzacja procesu nadruku pasty eliminuje błędy ludzkie obecne w rozwiązaniach półautomatycznych i manualnych. Drukarki automatyczne same pozycjonują płytkę i szablon (za pomocą kamer i systemu znaczników optycznych), dozują pastę z kartusza na szablon oraz kontrolują kluczowe parametry druku, w tym przede wszystkim prędkość rakli oraz kąt natarcia. Obwód drukowany może być utrzymywany w docelowym miejscu za pomocą systemu podciśnieniowego, co ułatwia pracę z pojedynczymi płytkami drukowanymi lub mniejszymi panelami. Wiele drukarek wyższej klasy ma zintegrowane systemy inspekcji 2D, które zaraz po nadruku skanują wzór pasty i wykrywają ewentualne niedodruki lub mostki (czyli przyszłe zwarcia, które powstaną po roztopieniu lutowia). Coraz częściej stosuje się także autonomiczne urządzenia SPI (ang. Solder Paste Inspection) typu 3D, które optycznie mierzą objętość naniesionej pasty i pozwalają korygować proces (np. regulując docisk rakli lub częstotliwość czyszczenia szablonu) – patrz fotografie 2 i 3.

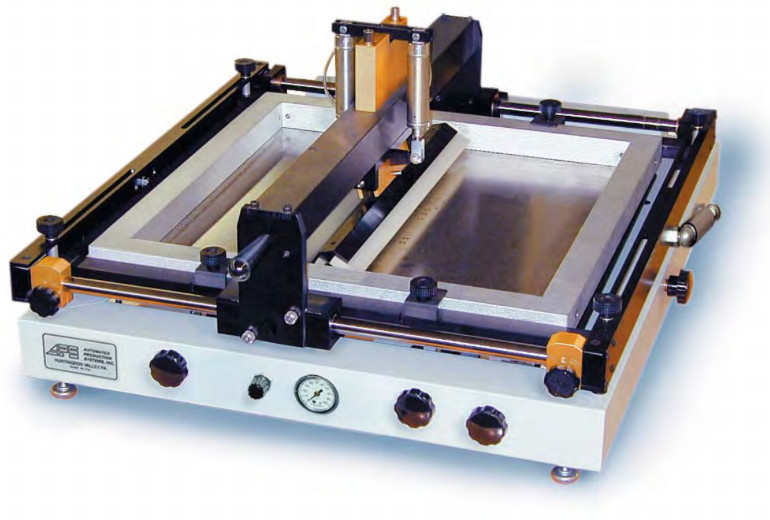

Średnie partie produkcyjne mogą być realizowane za pomocą drukarek półautomatycznych, w których nie ma już wprawdzie systemu wizyjnego i zaawansowanych funkcji automatycznej kontroli oraz pozycjonowania, ale proces nakładania pasty jest ułatwiony w porównaniu do rozwiązań całkowicie manualnych. Przykład takiego urządzenia – SPR-45 amerykańskiej marki DDM Novastar – można zobaczyć na fotografii 4. Urządzenie automatycznie dostosowuje nacisk rakli i przesuwa ją w obydwu kierunkach, natomiast procesy wymiany płytek drukowanych oraz ich pozycjonowania muszą być wykonywane ręcznie przez operatora.

W przypadku produkcji małoseryjnej lub prototypowej pasta może być także nanoszona za pomocą drukarek manualnych – jest to rozwiązanie nieporównanie tańsze i bardziej kompaktowe w porównaniu do najprostszych nawet drukarek automatycznych oraz półautomatycznych. Na rynku istnieją zasadniczo dwa rodzaje tego typu prostych urządzeń, dostosowane do obsługi szablonów bez ramy lub fabrycznie naciągniętych na ramę aluminiową. Te pierwsze mają prosty, mechaniczny system mocowania i napinania szablonu, oparty na śrubach i odpowiednio sztywnych prowadnicach (fotografia 5).

Drukarki przystosowane do pracy z szablonami na ramie (fotografia 6) nie wymagają wbudowanych napinaczy, są przez to wyraźnie prostsze w obsłudze i pozwalają na szybsze przezbrajanie urządzenia. Niezależnie od rodzaju stosowanych szablonów, kluczem do precyzji i powtarzalności procesu nadrukowywania pasty na pady PCB jest odpowiednia sztywność konstrukcji drukarki i małe luzy w jej mechanizmach. Pozycjonowanie odbywa się w trzech osiach głównych (przesuw w płaszczyźnie XY oraz regulacja wysokości szablonu nad płytką, czyli w osi Z), a dodatkowo konieczna jest także regulacja kąta płytki względem szablonu, za co odpowiada osobne, czwarte pokrętło. Z uwagi na konieczność ręcznego przesuwu rakli oraz dokładnego ustawienia szablonu i PCB, uzyskanie wysokiej jakości rezultatów przy użyciu drukarek manualnych wymaga pewnego doświadczenia, dogłębnego zrozumienia procesu i zachowania samej pasty lutowniczej oraz… „wyczucia” danej drukarki i poznania jej specyficznych cech użytkowych.