Nowoczesne urządzenia elektroniczne można teraz podłączyć do Internetu w celu dostarczania danych w czasie rzeczywistym. Informacje te ułatwiają zrozumienie zastosowania oraz funkcji urządzenia i pozwalają na zmniejszenie zużycia energii. Monitorowanie zużycia energii elektrycznej, wody i gazu z zastosowaniem czujników Przemysłowego Internetu Rzeczy (IIoT) pozwala analizować każdą fazę procesu produkcyjnego, wyświetla rzeczywistą wydajność energetyczną, wskazuje krytyczne punkty i umożliwia podejmowanie działań mających na celu zmniejszenie zużycia energii, emisji CO2 i ogólnych kosztów produkcji. Takie systemy monitorują i zarządzają maszynami, sprzętem, procesami i łańcuchami dostaw.

Branże przemysłowe na całym świecie są przygotowane do wdrażania rozwiązań, które zapewniają zerowe emisje przemysłowe. Jest to uwarunkowane długoterminowym prognozowaniem cen emisji dwutlenku węgla. W tym artykule zaprezentowano różne inteligentne rozwiązania, których wdrożenie przybliży do osiągnięcia zerowej emisji poprzez rozwój Przemysłu 4.0 i bardziej efektywne zarządzanie zużyciem energii.

Znaczenie efektywności energetycznej w osiągnięciu zerowej emisji

Zerowa emisja odnosi się do celu, jakim jest minimalizacja całkowitej emisji dwutlenku węgla (lub ogólnie – gazów cieplarnianych). Jedna trzecia branży ma już technologię zerowej emisji dwutlenku węgla, a pozostałe dwie trzecie stawiają sobie przyrostowe wyzwania technologiczne – to również jest określane jako neutralność pod względem emisji dwutlenku węgla. Sektor przemysłowy okazał się kluczowy w działaniach mających na celu poprawę efektywności energetycznej i zmniejszenie wpływu na środowisko. Niezależnie od tego, czy chodzi o globalną konkurencyjność, zmianę klimatu, czy też lepsze ludzkie doświadczenia, ma to bardzo duży sens dla sektora przemysłowego, aby efektywniej korzystać z energii. W artykule omówimy, jak przebiega przyjęcie nowych inteligentnych rozwiązań, jakie korzyści wynikają z ich wdrożenia oraz dlaczego zerowa emisja jest wymagana dla poprawienia efektywności energetycznej.

Korzyści wynikające z zastosowania energooszczędnych technik

Znaczenie Przemysłu 4.0 w zarządzaniu energią polega na tym, że umożliwia wdrażanie technologii adaptacyjnych, które mają ogromny wpływ na zmniejszanie zużycia poprzez zwiększenie wydajności i zrównoważony rozwój. Efektywność energetyczna związana jest ze strategiami przemysłowymi bazującymi na konkurencyjnych produktach wytwarzanych przy niższych kosztach energii. Przemysł 4.0 odnosi się do cyfryzacji procesów i przynosi korzyści w postaci wzrostu produktywności ze względu na skrócone czasy procesu, ograniczenie procesów operacyjnych i kosztów dzięki zwiększonej wydajności, zmniejszenie zapotrzebowania na zasoby itd. Ułatwia również przejście do czystej i zrównoważonej energetyki. Pozwala też na osiągnięcie pewnego stopnia personalizacji w usługach – aby zaspokoić wymagania i potrzeby klientów, konieczne jest posiadanie dokładnych informacji o procesach w czasie rzeczywistym.

Przyjęcie nowych technologii informacyjnych i komunikacyjnych poprawia zarządzanie energią i sprawia, że korporacyjne procedury operacyjne będą bardziej zrównoważone. Dzięki technikom cyfrowym producenci mogą korzystać z Internetu Rzeczy i technik analizowania dużych zbiorów danych, aby uzyskać wgląd w zużycie energii. Pomaga to w opanowaniu wszystkich aktywów i przekształceniu tradycyjnych energochłonnych konstrukcji w budynki energooszczędne. Takie rozwiązanie pozwoli firmom wywiązać się ze społecznej odpowiedzialności biznesu wobec poprawy stanu środowiska.

Łatwe monitorowanie zużycia energii umożliwia utrzymanie wydajnej pracy przy zachowaniu dobrego stanu sprzętu oraz pozwala zaplanować czynności konserwacyjne, aby zapobiec niepotrzebnemu zużyciu energii. Zautomatyzowane sterowanie bazujące na czujnikach może korzystać z algorytmów opartych na AI/ML, aby zapewnić określone zużycie energii i zaprezentować kompleksowe statystyki podkreślające kluczowe kwestie. Poniżej wskazano kilka zalet wynikających ze stosowania inteligentnych technologii sterowania zużyciem energii:

- Interoperacyjność – połączenie zasobów linii produkcyjnych i zasobów ludzkich za pośrednictwem Internetu i innych specjalizowanych usług,

- Wirtualizacja – umożliwia tworzenie wirtualnych kopii informacji z systemów BackOffice, czujników, modeli symulacyjnych i itd.,

- Monitorowanie w czasie rzeczywistym – możliwość przechwytywania danych, wykonywania analiz i podejmowania decyzji w czasie rzeczywistym,

- Modułowość – elastyczność podczas dodawania, usuwania lub wymiany elementów.

Inne rozwiązania przybliżające do zerowej emisji

A. Izolacja termiczna obiektów przemysłowych

Izolacja termiczna to ważne zagadnienie pozwalające na zmniejszenie zużycia energii w budynkach poprzez zapobieganie nagrzewaniu/wychładzaniu przez konstrukcję budynku. Izolacja termiczna umożliwia drastyczną redukcję emisji CO2, zmniejsza straty ciepła, oszczędza miejsce, optymalizuje koszty, poprawia bezpieczeństwo i może wpłynąć na uzyskanie zgodności z przepisami lokalnymi i międzynarodowymi. Tworząc stabilne warunki termiczne, usprawnia się operacje, proces kontroli i jakości produktu przy jednoczesnym skróceniu przestojów związanych z konserwacją i naprawą.

B. Przejście na czyste paliwa

Efektywność energetyczną można zwiększyć dzięki zautomatyzowanym systemom sterowania urządzeniami grzewczymi i chłodniczymi, oświetleniem oraz innymi systemami, na które wpływają takie czynniki, jak temperatura powietrza na zewnątrz i w pomieszczeniu, wilgotność czy poziom oświetlenia i można je monitorować przy użyciu typowych czujników bezprzewodowych. Czysta energia elektryczna staje się dominującą formą energii i pociąga za sobą potencjalnie podwojone zapotrzebowania na tę formę energii elektrycznej, a w konsekwencji – czterokrotny wzrost niskoemisyjności przy generowaniu elektryczności. Diagramy przepływu energii są również doskonałym narzędziem do śledzenia strat energii w liniach produkcyjnych lub procesach technicznych. Pomagają określić, na jakim etapie występują straty.

C. Modułowe rozwiązania do wychwytywania dwutlenku węgla

Modularyzacja to przyszłość technologii wychwytywania dwutlenku węgla. Zapewnienie szybkiego, skalowalnego, ustandaryzowanego rozwiązania, które można dostosować do dowolnej aplikacji, przyspieszy przejście na zielony przemysł. Technologie wychwytywania, przetwarzania i składowania dwutlenku węgla (CCUS – Carbon Capture, Utilisation and Storage) mogą odgrywać kluczową rolę w przenoszeniu przemysłu w kierunku zerowej emisji. Wychwytują dwutlenek węgla z zakładów przemysłowych, zanim dotrze do atmosfery ziemskiej i umożliwiają przekształcenie CO2 w użyteczne produkty komercyjne lub jego przechowywanie pod ziemią.

D. Rozwój technologii Przemysłu 4.0 (IIoT)

Wypracowaliśmy obiecujące podejście do zmniejszenia zużycia energii niezbędnej w procesach produkcyjnych z połączenia metodologii zarządzania i technologii Przemysłu 4.0. Usprawnienie efektywności energetycznej w sektorze przemysłowym można osiągnąć za pomocą:

- dodatkowych ulepszeń technicznych – modyfikację istniejących technologii, z nową lub ulepszoną kontrolą lub poprzez ulepszone projektowanie procesów;

- stosowanie usług przemysłowych gwarantujących właściwy serwis i konserwację;

- projektowanie i budowę nowoczesnych zakładów produkcyjnych.

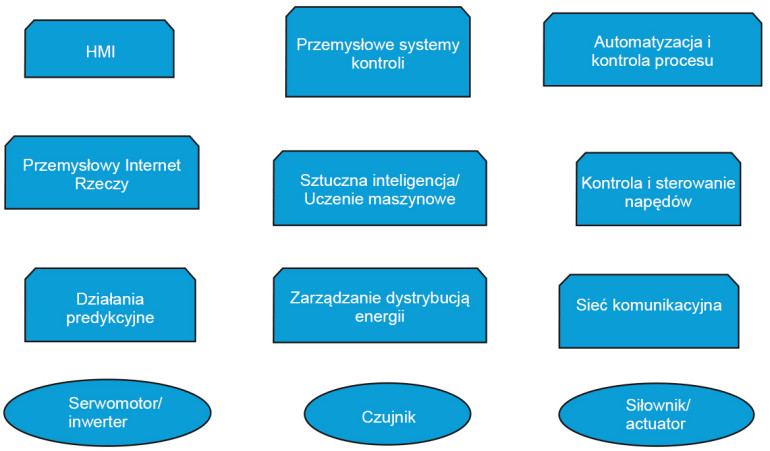

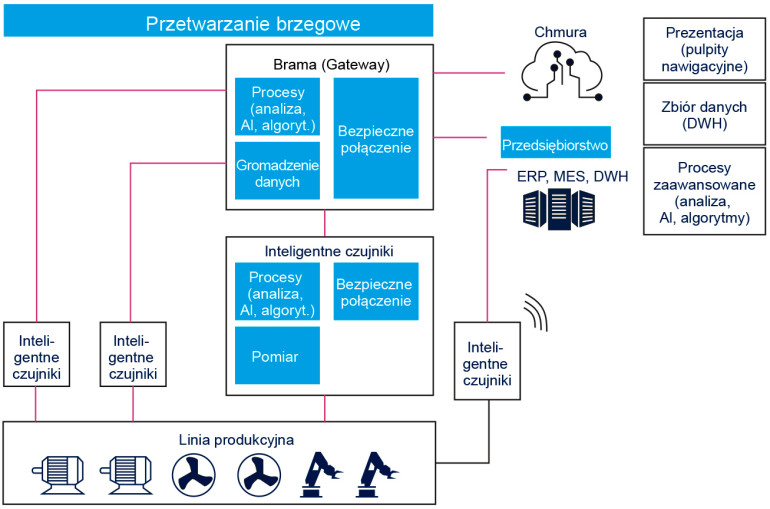

Na rysunku 1 wyróżniono elementy składowe środowiska przemysłowego, które mają wpływ na wydajność całego systemu. Są to m.in. czujniki, systemy komunikacji maszyna-maszyna, sztuczna inteligencja, uczenie maszynowe i rozszerzona rzeczywistość. Zaawansowane analizy prowadzą do usprawnień w całym przemysłowym łańcuchu dzięki danym operacyjnym i podglądem w czasie rzeczywistym w inteligentnym środowisku produkcyjnym.

System automatyki przemysłowej składa się z wielu elementów, które pełnią różnorodne funkcje powiązane z kontrolą, nadzorem i zarządzaniem operacjami związanymi z procesem przemysłowym. Elementy te mogą również komunikować się ze sobą w celu wymiany informacji niezbędnych do ogólnego koordynowania i optymalizacji działania zakładu/fabryki/procesu. Te elementy łączą się bezpośrednio i fizycznie z urządzeniami i maszynami.

Rozwój nowych produktów powoduje ulepszanie wydajności i jakości systemu. Energia elektryczna stanowi znaczną część kosztów produkcji, więc trudno się dziwić, że istnieje dążenie do poprawy efektywności energetycznej. Silniki elektryczne to główne jednostki napędowe stojące za niemal wszystkimi urządzeniami automatyki w zakładach produkcyjnych i trudno sobie wyobrazić przyszłość bez nich. Silnik synchroniczny z magnesami trwałymi (PMSM) to nowy standard, który zastępuje bezszczotkowy silnik prądu stałego (BLDC) w wielu obszarach. Przedmiotem dalszych badań stała się konstrukcja synchronicznego silnika reluktancyjnego SynRM. Stawia wysokie wymagania do zakresu temperatur stosowanych komponentów i wymaga nowych koncepcji sterowania i stopni wykonawczych PWM.

Zmniejszanie zapotrzebowania na energię maszyny dzięki automatyzacji

Dążenie do zmniejszenia wpływu operacji obróbczych zwiększyło liczbę działań badawczych, których efektem są publikacje dotyczące energooszczędnych obrabiarek i procesów obróbki. Integracja systemów sterowania silnikiem, automatyki i zarządzania energią zapewnia bardziej wydajne operacje i obniża koszty. Wdrożenie technologii automatycznych może przynieść szereg korzyści w zakresie wydajności takich, jak większa przepustowość, wyższa jakość, większe bezpieczeństwo, zmniejszona zmienność, redukcja odpadów oraz wyższa satysfakcja klienta. Automatyzacja działań może umożliwić firmom poprawę wydajności poprzez: redukcję błędów oraz poprawę jakości i szybkości, a w niektórych przypadkach osiągnięcie wyników wykraczających poza ludzkie możliwości.

Automatyzacja przyczynia się również do produktywności, a także znacząco obniża koszty produkcji poprzez wydajne zużycie energii, siły roboczej i materiałów. Automatyka przemysłowa polega na zastosowaniu systemów sterowania, takich jak: komputery lub roboty oraz technologie informacyjne pomagające w produkcji i serwisowaniu. Wymaga przeglądu aktualnych środków związanych z maszynami i procesami, umożliwiającymi poprawę wydajności energetycznej oraz automatyzację w Przemyśle 4.0. Na podstawie analizy wymagań energetycznych można dostosować środki projektowe, które pozwolą na zmniejszenie zapotrzebowania na energię jednostek głównych i pomocniczych.

Korzyści z wdrożenia automatyzacji – poprawiona wydajność

Operacje produkcyjne zwykle wymagają znacznego zużycia energii, a zmniejszanie zużycia to doskonały sposób na obniżenie kosztów i poprawę efektywności środowiskowej. Z pomocą przychodzą systemy kontroli, dzięki którym kierownicy zakładów mogą nadzorować operacje i uzyskiwać dostęp do informacji. Dzięki najnowocześniejszej technologii system sterowania procesem umożliwia połączenie takich komponentów jak interfejs człowiek-maszyna (HMI), moduł nadzorujący (Control and Data Acquisition – SCADA), czujniki, wyłączniki, napędy, złącza, systemy komunikacyjne, raportowanie, alarmowanie, przesyłanie wiadomości i programowalne sterowniki logiczne (PLC) w jednej zintegrowanej platformie, która pozwala zautomatyzować znaczną część operacji. Automatyka przemysłowa i sterowanie procesami korzystają z zaawansowanych urządzeń sterujących do prowadzenia różnych operacji przemysłowych bez znaczącej interwencji człowieka.

Automatyzacja przemysłowa obejmuje również znaczną ilość technologii sprzętowych, związanych z oprzyrządowaniem do monitorowania, sterowaniem napędami, kondycjonowaniem sygnału, komunikacją i wyświetlaniem, które są wbudowane jako samodzielne systemy komputerowe itp. Systemy automatyki mogą mieć znacznie więcej funkcji, takich jak jak obliczanie nastaw dla systemów sterowania, monitorowanie wydajności systemu, uruchamianie lub wyłączanie zakładu i harmonogramowanie pracy i sprzętu itp.

Wyzwania stojące przed optymalizacją zużycia energii

Efektywność energetyczna systemów automatyzacji produkcji to złożony, wielowymiarowy problem. Kilka kluczowych wyzwań projektowych związanych z optymalizacją efektywności energetycznej to, po pierwsze, zwiększenie wydajność systemu i/lub liczby jednostek przetwarzających w zakładzie na godzinę. To wymaga nowych i dokładniejszych algorytmów, które zapewniają wyniki w krótszym czasie, skracają czas pozycjonowania narzędzi i umożliwiają większe prędkości głowicy narzędzia. Po drugie, opracowywanie nowych komponentów, takich jak bardziej zintegrowane, wydajne i energooszczędne procesory, oprócz nowych sterowników bramek, które można wdrożyć w obecnych systemach, ale są zaprojektowane specjalnie dla nowych wysokonapięciowych tranzystorów IGBT z technologią GaN lub SiC. Po trzecie, należy robić to, co umożliwi najlepsze wykorzystanie energii poprzez działania energooszczędne w całym falowniku lub serwonapędzie, a także zmniejszenie strat w trybie czuwania, wykorzystanie energii hamowania jednostki napędowej, a na koniec rozbudowanie sieci o moduły procesowe w całym zakładzie produkcyjnym.

Inteligentne rozwiązanie z obsługą IoT

Inteligentna produkcja odnosi się do technologii bazujących na dużych ilościach danych używanych w celu umożliwienia bardziej inteligentnej, świadomej produkcji. Pod wieloma względami idea inteligentnej fabryki jest wymienna z cyfrową fabryką. Platforma IoT znajduje się w centrum ruchu Industry 4.0, co odnosi się do nowej fazy w rewolucji przemysłowej, która koncentruje się głównie na analizie danych w czasie rzeczywistym, wbudowanych czujnikach, łączności, automatyzacji i uczeniu maszynowym.

Inteligentne rozwiązania z obsługą Internetu Rzeczy nie tylko pomagają w uzyskaniu lepszej kontroli nad sprzętem i maszynami, ale także zapewniają zwiększenie wydajności i produktywności, ograniczenie kosztów operacyjnych, rosnące zadowolenie klientów itp. Inteligentne rozwiązania przemysłowe analizują dane w czasie rzeczywistym i zwiększają wydajność procesu, zmniejszając jednocześnie interwencję człowieka i koszty energii. Za pomocą inteligentnego rozwiązania do monitorowania firmy mogą uzyskać głębszy wgląd w stan sprzętu, produktywność i lokalizację.

Energooszczędne silniki

Silniki odpowiadają również za około 70% całkowitej energii zużywanej w zakładzie przetwórczym. Silniki elektryczne grają kluczową rolę w napędzaniu przenośników taśmowych, pomp, sprężarek, mieszadeł, wentylatorów i innej krytycznej infrastruktury. Wraz ze wzrostem liczby silników w zakładach technologicznych zarządzanie i monitorowanie takich aktywów jest krytyczne w zapobieganiu podstawowym błędom procesu. Około 85% tych silników jest asynchronicznych, ze względu na ich niski koszt, solidność oraz łatwość instalacji i konserwacji. Energooszczędne silniki elektryczne zmniejszają zużycie energii dzięki ulepszonemu projektowi, lepszym materiałom i ulepszonym technikom produkcyjnym. Wymiana silnika może być uzasadniona wyłącznie oszczędnościami kosztów energii elektrycznej uzyskanymi dzięki energooszczędnej pracy.

Energooszczędne silniki działają dłużej i mogą wymagać mniej działań konserwacyjnych. W niższych temperaturach smar łożyskowy trwa dłużej, wydłuża się wymagany czas między kolejnymi smarowaniami. Niższe temperatury przekładają się na trwałość izolacji. Niska jakość zasilania może wpływać na działanie silników energooszczędnych. W niektórych aplikacjach kontrola prędkości ma kluczowe znaczenie. W wielofazowych silnikach indukcyjnych poślizg jest miarą strat uzwojenia. Im mniejszy poślizg, tym wyższa wydajność. W energooszczędnych silnikach mniejszy poślizg powoduje wzrost prędkości o 1% w stosunku do standardowych odpowiedników. Moment rozruchowy dla wydajnych silników może być niższy niż w przypadku standardowych silników. Kierownicy obiektów powinni zachować ostrożność przy stosowaniu wydajnych silników do aplikacji wymagających wysokiego momentu obrotowego.

Ulepszoną pracę silnika i wydłużony czas bezawaryjnej pracy można osiągnąć tylko wtedy, gdy silnik używany jest w połączeniu z systemem automatyzacji w celu optymalizacji wydajności. Inteligentne sterowniki silników i przekaźniki, przemienniki częstotliwości (VFD) i softstarty, centralne moduły sterowania silnikiem (MCC) to tylko niektóre elementy, które mogą odgrywać rolę w poprawie niezawodności silnika i wydajności. Inteligentne sterowanie silnikiem zapewnia dane o zużyciu energii dla każdego silnika. Mierniki wielofunkcyjne i inteligentne wyłączniki służą do monitorowania jakości i ilości energii elektrycznej.

Napęd o zmiennej częstotliwości (VFD)

Układ VFD prostuje standardowe zasilanie sieciowe AC na DC, a następnie syntetyzuje DC do napięcia AC o zmiennej częstotliwości. Technologia AC VFD ewoluowała w kierunku wysoce wyrafinowanego cyfrowego sterowania mikroprocesorowego, wraz z modułami wykonawczymi IGBT o wysokiej częstotliwości przełączania. Doprowadziło to do zaawansowanych możliwości przy jednoczesnej łatwości programowania i rozszerzonej diagnostyce. Dwie najważniejsze korzyści wynikające z ewolucji w tej technologii to zmniejszone koszty i zwiększona niezawodność, a dodatkowo nowe rozwiązania znaczne zmniejszyły rozmiar fizyczny sprzętu. Nowoczesne napędy AC o zmiennej prędkości są bardzo zbliżone do napędu DC pod względem szybkiej odpowiedzi momentu obrotowego i precyzyjnej prędkości. Jednak silniki prądu przemiennego są znacznie bardziej niezawodne i przystępne cenowo niż silniki prądu stałego, co czyni je znacznie bardziej rozpowszechnionymi.

Przemysłowe systemy sterowania (ICS)

Układy scalone obejmują wiele elementów sterujących, takich jak systemy kontroli nadzorczej i akwizycji danych, i mają kluczowe znaczenie dla: infrastruktury krytycznej. ICS obejmują również rozproszone systemy sterowania (DCS) i inne kompaktowo sterowane konfiguracje systemowe, takie jak programowalne sterowniki logiczne (PLC), inteligentne urządzenia elektroniczne (IED), zdalne terminale (RTU) i inne urządzenia polowe. ICS zwiększa wydajność, bezpieczeństwo i niezawodność dzięki ciągłej kontroli i monitorowaniu każdego procesu przemysłowego oraz zmniejszonemu nakładowi pracy ręcznej. PLC to kompaktowe urządzenia modułowe, z wieloma wejściami i wyjściami, zawierające również procesor.

Sterowniki PLC wewnątrz ICS służą jako użyteczny pomost między światem fizycznym i cybernetycznym. Cyfrowe moduły I/O otrzymują sygnały z przemysłowych czujników lub przełączników do monitorowania parametrów, takich jak: poziom cieczy, bliskość obiektów lub stan włącznika/wyłącznika. Wyjścia cyfrowe to sygnały, które sterują różnymi przemysłowymi urządzeniami sterującymi, takimi jak przekaźniki, sterowniki silników, zawory włącz/wyłącz i solenoidy, które realizują funkcje na podstawie stanu wyjścia kontrolera.

Zasilacze przemysłowe

Niezbędnym elementem elektrycznych paneli sterowania są zasilacze, które zazwyczaj konwertują wysokie napięcie AC na niskie napięcie DC do zasilania urządzeń PLC, I/O i HMI. Starsze i większe zasilacze liniowe są zastępowane nowoczesnymi wydajnymi zasilaczami impulsowymi (SMPS) o mniejszych rozmiarach i nieskomplikowanej konstrukcji dzięki zintegrowanym tranzystorom MOSFET firmy Oring. Oferują ulepszone funkcje zwiększające niezawodność maszyny oraz bezpieczeństwo elektryczne komponentów i systemów, które zasilają.

Rozwiązania komunikacyjne dla inteligentnej produkcji

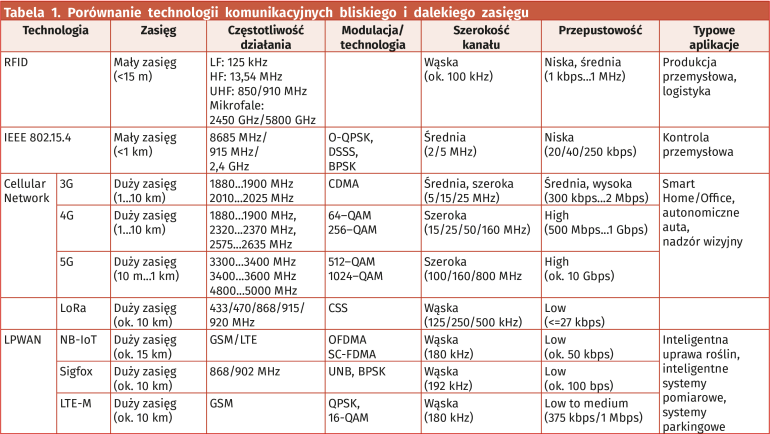

Przemysł 4.0 wprowadził szeroką gamę technologii komunikacyjnych, mechanizmów połączeń i możliwości analizy danych. Integracja protokołów komunikacyjnych dla łączności między różnym sprzętem produkcyjnym i obliczeniowym jest jednym z najważniejszych osiągnięć czwartej rewolucji przemysłowej, odróżniającym ją od dotychczasowych osiągnięć w Digital Manufacturing. Aby sprostać wyzwaniom zwiększania efektywności energetycznej w komunikacji, konieczne jest uciekanie się do wielu technologii zmieniających paradygmat, takich jak energooszczędna architektura sieci i protokoły, energooszczędne techniki transmisji bezprzewodowej, sieci przemysłowe, energooszczędne sieci szkieletowe, inteligentna sieć i oportunistyczne współdzielenie widma bez powodowania szkodliwych zakłóceń zakłócających. Aby uzyskać korzyści ze Smart Manufacturing przygotowuje się maszyny do komunikacji z innymi maszynami (M2M) bez interwencji człowieka. Istnieją różne rodzaje technologii komunikacji bezprzewodowej stosowane w IIoT, takie jak RFID, ZigBee, BT, BT-BLE, Wi-Fi, WirelessHART i ISA 100.11a dla IIoT krótkiego zasięgu oraz LoRa, 5G dla IIoT dalekiego zasięgu. Lokalizacja nie determinuje już dostępu do informacji i umiejętności kontrolowania procesu. Zużycie energii w komunikacji stanowi główną część całkowitego zużycia energii przez systemy IIoT.

Komunikacja i przetwarzanie w IIoT

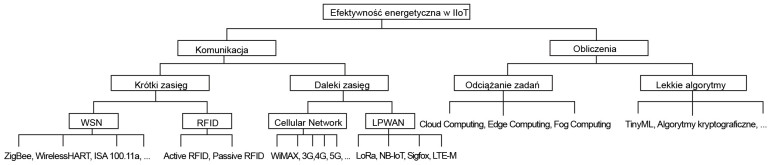

Jak pokazano na rysunku 2, energooszczędne mechanizmy w komunikacji można podzielić na kilka grup bazujących na określonych technologiach transmisji systemu IIoT. Zgodnie z transmisją zasięgu technologie są klasyfikowane jako systemy komunikacji krótkiego i dalekiego zasięgu.

Komunikacja IIoT krótkiego zasięgu

Zasięg komunikacji urządzeń w systemach IIoT krótkiego zasięgu jest bardzo ograniczony – nie więcej niż setki metrów, co wymaga, aby systemy działały w pobliżu siebie lub w sposób kaskadowy. Prace nad systemami IIoT krótkiego zasięgu powinny skupiać się przede wszystkim na RFID (pasywnych i aktywnych) oraz bezprzewodowych sieciach czujnikowych (WSN). Takie systemy IIoT obsługują szeroki zakres zastosowań, w tym inteligentną produkcję, śledzenie łańcucha dostaw, zarządzanie artykułami detalicznymi i monitorowanie środowiska. Standard IEEE 802.15.4 jest najczęściej stosowany w systemach IIoT dla sieci WSN. Standard IEEE 802.15.4 definiuje warstwę fizyczną (PHY) i funkcje podwarstwy średniej kontroli dostępu (MAC) do obsługi bezprzewodowych sieci osobistych o małej przepływności (LRWPAN) przy niskich kosztach, małym zużyciu energii i niewielkiej szybkości transmisji danych w aplikacjach IIoT. Różnorodne protokoły WSN, takie jak ZigBee, WirelessHart, ISA 100.11a i inne, bazują na IEEE 802.15.4 i zostały zaprojektowane tak, aby spełniać potrzeby różnych aplikacji IIoT. Bluetooth Low Energy (BLE) to technologia bezprzewodowej sieci osobistej (WPAN) bazująca na IEEE 802.15.1, standard i technologia Wi-Fi to protokół bezprzewodowej sieci lokalnej (WLAN) oparty na protokole IEEE 802.11 zapewniający bezpieczny dostęp do szybkiej sieci bezprzewodowej w pasmach 2,4 GHz i 5 GHz. Typowy system RFID składa się z czytnika RFID i tagów RFID. Tagi RFID są podzielone na cztery typy na podstawie ich częstotoliowości działania: LF (niska częstotliwość) RFID, HF (wysoka częstotliwość) RFID, UHF (ultrawysoka częstotliwość) RFID oraz mikrofalowe RFID.

Komunikacja IIoT dalekiego zasięgu

W zależności od typów sieci systemy IIoT dalekiego zasięgu są dalej podzielone na sieci komórkowe i sieci rozległe o małej mocy (LPWAN). Technologie komunikacyjne sieci komórkowych obejmują: WiMAX, 3G, 4G, 5G itp. W sieciach komórkowych kładzie się nacisk na energooszczędne systemy 5G IIoT jako integrację 5G i IIoT. Technologie LPWAN obejmują LoRa, NBIoT, Sigfox itp. Zapewniają one kluczowe parametry, które mają znaczący wpływ na efektywność energetyczną i niezawodność inteligentnych rozwiązań przemysłowych.

Technologie komputerowe

W celu poprawy wydajności komunikacji IIoT wykonano wiele badań mających na celu wskazanie możliwości oszczędzania energii w różnych technologiach komunikacyjnych. Ogólnie rzecz biorąc, istnieją dwa modele pracy w technologiach obliczeniowych: lekkie algorytmy (lightweight algorithms) i model odciążania zadań (task offloading). Ze względu na ograniczone zasoby urządzeń IIoT większość istniejących prac jest realizowana w sposób lekki. Technologia TinyML ma na celu integrację techniki bazującej na uczeniu maszynowym (ML) w urządzeniach o ograniczonej energii. Lekki kryptograficzny algorytm nie tylko zapewnia bezpieczeństwo systemów IIoT, ale także minimalizuje zużycie energii przez urządzenia IIoT.

Inne lekkie mechanizmy obejmują pomiar i obliczanie cech łącza, szacowanie łącza, decyzje dotyczące routingu, kodowanie sieci itd. Drugi kierunek pracy – odciążanie zadań, pojawia się wraz z przetwarzaniem brzegowym, przetwarzaniem mgły i przetwarzaniem w chmurze. Powszechnie uważa się, że przetwarzanie w chmurze oferuje wszechobecny, wygodny dostęp sieciowy na żądanie i współdzieloną pulę konfigurowalnych zasobów obliczeniowych (np. przepustowość, pamięć masowa, procesor itp.). Jest to jedna z głównych technologii wspomagających IIoT, które przekształcają konwencjonalne firmy, dostarczając zasoby o wysokiej niezawodności, skalowalności i dostępności dla systemów IIoT. Przetwarzanie brzegowe, które jest uważane za uzupełnienie przetwarzania w chmurze, ma tendencję do zapewniania elastycznych zasobów na obrzeżach sieci dla aplikacji, które wymagają dużych zadań obliczeniowych o dużej przepustowości i ultraniskich opóźnieniach. Przetwarzanie brzegowe wykorzystuje zasoby do przetwarzania na brzegu sieci, dzięki czemu urządzenia brzegowe mogą przenieść zadania wymagające dużej mocy obliczeniowej na serwer brzegowy, który wykonuje zadania i zwraca wyniki. Paradygmat przetwarzania brzegowego pozwoli oszczędzać energię w urządzeniach brzegowych, takich jak urządzenia IoT, przy jednoczesnym zmniejszeniu opóźnienia zadania. Węzły brzegowe mogą prowadzić przechowywanie, buforowanie i przetwarzanie danych oprócz odciążania, a także dystrybuować żądania i usługi dostarczania do użytkowników. Ramy obliczeniowe mgły zyskują również na popularności w rozwoju IIoT. Podstawowe rozróżnienie między przetwarzaniem brzegowym a przetwarzaniem mgły jest takie, że przetwarzanie brzegowe jest bardziej związane z komponentami, podczas gdy przetwarzanie mgły dotyczy bardziej strony infrastruktury.

Rola działań predykcyjnych

Automatyzacja bazująca na IoT umożliwia cyfrowe połączenie wielu urządzeń zasilanych energią ze scentralizowaną bramą za pomocą bezprzewodowych łączy, dzięki czemu Plant Manager może monitorować i nadzorować operacje ogromnych zakładów produkcyjnych z dowolnego miejsca na świecie. Umożliwia przechwytywanie i analizę danych w wybranej perspektywie wykorzystującej algorytmy AI/ML za pośrednictwem scentralizowanej platformy chmurowej. Skrupulatnie monitorowane i w pełni sterowany zakład produkcyjny pomogłyby w optymalizacji zużycia energii, monitorowaniu stanu maszyn, postępie w zakresie bezpieczeństwa elektrycznego oraz we wdrażaniu działań predykcyjnych.

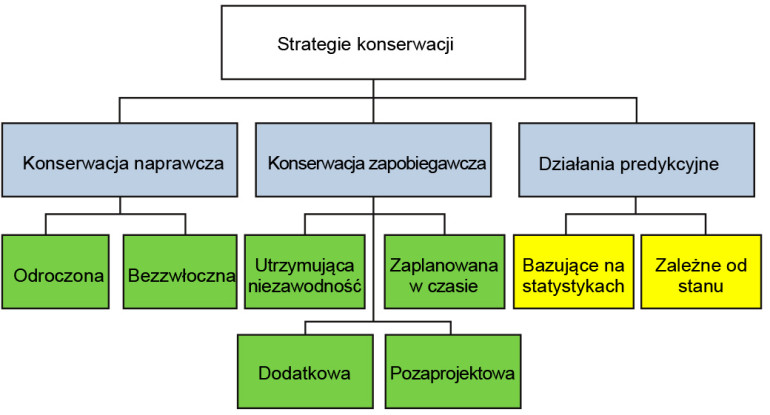

Jak pokazano na rysunku 3, klasyfikację strategii utrzymania można podzielić na trzy klasy: konserwacja naprawcza (CM), konserwacja zapobiegawcza (PM) i konserwacja predykcyjna (PdM). CM jest podobny do prac naprawczych, które są wykonywane, gdy sprzęt ma ewidentną ustarkę lub awarię. Dlatego CM jest również nazywany konserwacją od uruchomienia do awarii, konserwacją w przypadku awarii lub konserwacją po awarii. PM to działania przeprowadzane w ustalonych odstępach czasu lub zgodnie z wcześniej określonymi kryteriami w celu zmniejszenia prawdopodobieństwa awarii lub degradacji niektórych funkcji. PM jest zaplanowane bez wystąpienia jakiegokolwiek monitoringu zajęcia. PdM odnosi się do inteligentnego monitorowania sprzętu w celu uniknięcia przyszłych awarii.

Na podstawie pomiarów symptomów awarii wyróżnia się dwie grupy: działania predykcyjne bazujące na statystyce oraz działania predykcyjne bazujące na stanie. PdM ewoluował od wizualnej metody inspekcji do zautomatyzowanych metod wykorzystujących zaawansowane techniki przetwarzania sygnału, rozpoznawanie wzorców, uczenie maszynowe, sieci neuronowe, logikę rozmytą itp. Wraz ze zintegrowanymi czujnikami działania predykcyjne mogą pozwolić uniknąć niepotrzebnej wymiany sprzętu, skrócić czas przestoju maszyny, przyspieszyć znalezienie przyczyny usterki i w ten sposób przyczynią się do zaoszczędzenia kosztów i poprawienia wydajności. W związku z tym działania predykcyjne koncentrują się głównie na dwóch aspektach: poprawie efektywności energetycznej (klucz do oszczędzania energii) i redukcji nieplanowanych przestojów. Według Departamentu Energii USA program konserwacji wykorzystujący PdM może przynieść oszczędności od 8% do 12% w porównaniu z programem bazującym na samej konserwacji zapobiegawczej. Działania predykcyjne mogą zmniejszyć koszty energii i konserwacji nawet o 30%, awarie o 35% do 45%, a przestoje nawet o 75%.

Fabryki, obiekty oraz budynki handlowe i mieszkalne zużywają prawie 40% całkowitej ilości energii w Ameryce. Uświadomienie sobie potencjalnych korzyści jest fundamentem do rozpoczęcia działań.

Monitorowanie i działania predykcyjne

Monitorowanie energii i ukierunkowanie procesu to metoda, w której komponent energetyczny jest również traktowany jako kontrolowany zasób, taki jak w przypadku personelu i kapitału. Polega na systematycznym, zdyscyplinowanym podziale obiektu na Centra Kosztów Energii, gdzie zużyta energia jest porównywana z produktem końcowym. Audyt energetyczny zakładu przetwórczego, tj. przemysłu, jest podstawowym krokiem w celu zidentyfikowania możliwości zmniejszenia kosztów energii i śladu węglowego. Obejmuje głównie zrozumienie przebiegu procesów, analizę warunków atmosferycznych i ocenę środków oszczędzania energii. W czasie monitorowania konieczne jest ustalenie aktualnie dostępnego wzorca procesu i zużycia energii na poziomie maszyny. Predictive Maintenance to bardzo skuteczne narzędzie do sprawdzania optymalizacji w maszynach i szukania możliwych sposobów na obniżenie kosztów energii podczas produkcji. Elementami systemu monitorowania są:

- Rejestracja danych – mierzy i rejestruje zużycie energii;

- Analiza – koreluje zużycie energii z wydajnością;

- Porównanie – porównuje zużycie energii z ustalonymi wartościami i punktami odniesienia;

- Ustanowienie celu – za pomocą wyznaczonego celu możemy kontrolować zużycie energii;

- Monitorowanie – regularnie porównuje zużycie energii z wyznaczonym celem,

- Raportowanie – obliczenie wyniku i porównanie zmienności danych od założonego celu,

- Kontrola – wdrożenie technik i strategii kontroli, które pozwolą uniknąć zmienności danych wynikowych.

Działania predykcyjne w Przemyśle 4.0

Uzyskanie najwyższego poziomu wymaga konwergencji wielu czynników, w tym przede wszystkim big data, przetwarzania w chmurze, przetwarzania brzegowego, uczenia maszynowego i łączności. Wyzwaniem dla inżynierów rozwijających rozwiązania IoT jest zapewnienie platformy wspierającej wymagane i dostępne elementy. Czujniki, rozwiązania przewodowe i bezprzewodowe, anteny, baterie oraz coraz mniejsze złącza i elementy pasywne umożliwiają kompaktową, często odległą łączność o niskim poborze mocy. Produkty te powinny być zaprojektowane tak, aby wytrzymać trudne warunki środowiskowe, które są powszechne w przemyśle. Modele predykcyjne stają się dokładniejsze i wydajniejsze, gdy są budowane i szkolone przez odpowiedni czas. Dane historii użytkowania i informacje o usługach mogą być również wykorzystywane do poprawy efektywności modelu i mogą poprawić wyniki działań predykcyjnych.

Na rysunku 4 pokazano schemat modelu monitorowania stanu (CM). Zastosowano monitorowanie kilku parametrów, takich jak wibracje sprzętu i pomiar temperatury w celu zidentyfikowania potencjalnych problemów, takich jak niewspółosiowość lub awarie łożysk. Gdy analiza drgań wykaże zmianę częstotliwości harmonicznych elementów wyposażenia wirującego, narzędzia do monitorowania stanu mogą wykryć degradację sprzętu. Analizę częstotliwości można przeprowadzić za pomocą zarówno danych wibrometru, jak i mikrofonu. Techniki ciągłego monitorowania stanu mogą być stosowane w szeregu urządzeń, w tym w sprężarkach, pompach, wrzecionach i silnikach, a także mogą być używane np. do wykrywania częściowej nieszczelności próżni. Działania predykcyjne bazują na monitorowaniu stanu, wykrywaniu anomalii i algorytmach klasyfikacji. Zawierają modele predykcyjne, które mogą oszacować pozostały czas pracy maszyny na podstawie wykrytych anomalii. Aby przewidzieć stan sprzętu, technika ta wykorzystuje różne technologie, w tym analizy statystyczne i uczenie maszynowe.

Działania predykcyjne wymagają szerokiego zakresu umiejętności i kompetencji, od projektowania inteligentnych czujników, konfigurowania oprogramowania wbudowanego działającego w węzłach czujników oraz bramach do tworzenia oprogramowania, które ma być wbudowane w chmurę lub firmowy system ERP. Algorytmy AI/ML mogą być stosowane do wykrywania problemów technicznych i anomalii wcześniej i wydłużają czas sprawności sprzętu. Gromadzą i rejestrują wstępnie przetworzone, bezpieczne dane dla wizualizacji i wykorzystania w innych algorytmach przetwarzania. Minimalizując opóźnienie obliczeniowe, inteligentne węzły czujników mogą również analizować dane i identyfikować nieprawidłowości. Bramy służą do zbierania i analizowania danych z kilku węzłów lub jako most komunikacyjny zapewniający bezpieczne połączenie z chmurą przez Ethernet, technologie Wi-Fi, komórkowe lub LPWAN. Połączenie technologii brzegowych i przetwarzania w chmurze może pomóc w rozwoju technik konserwacji predykcyjnej, a także poprawę ich produktywności i efektywności. Techniki AI/ML mogą być również stosowane na brzegu, aby ulepszyć profile misji inteligentnych węzłów czujnikowych i bram oraz poszerzyć zakres wykrywania i klasyfikacji anomalii.

Wnioski

Zrównoważenie energetyczne w sektorze przemysłowym jest ważnym elementem efektywności i ochrony zasobów energetycznych bez zmniejszania zapotrzebowania na wytwarzanie zielonej energii. Powinien powstać plan lub strategia na przyszłość dotycząca zrównoważonej energii, która zapewni wgląd w wykorzystanie energii i zapotrzebowanie na energię, w miarę rozwoju technologicznego. Strategia powinna obejmować również zachęcanie do działań, które są korzystne dla środowiska i wspierać alternatywne źródła energii. Aby zrealizować cel strategii, należy opracować zrównoważoną i wydajną obsługę procesów. Aby konkurować w skali globalnej, przemysł wytwórczy powinien zużywać mniej energii, wytwarzać mniej dwutlenku węgla i mniej korzystać z ograniczonych zasobów. Zużycie energii jest kluczowym priorytetem biznesowym w większości przemysłu. W rezultacie analiza efektywności energetycznej może pomóc sektorowi nie tylko w oszczędzaniu energii, ale także w obniżeniu kosztów operacyjnych i utrzymaniu przewagi konkurencyjnej. W rezultacie należy podjąć wysiłki w celu poprawienia zysku poprzez odpowiednie zarządzanie energią. Monitorowanie, analizowanie charakterystyk pracy, dokonywanie modyfikacji minimalizujących straty w różnych lokalizacjach mogą przyczynić się do poprawy wydajności przemysłowej.

Farnell

https://pl.farnell.com