Nomenklatura

Zanim przejdziemy do „technikaliów” związanych z implementacją drukarek i mechanizmów termicznych w nowo projektowanych urządzeniach, powinniśmy najpierw uszczegółowić stosowaną terminologię.

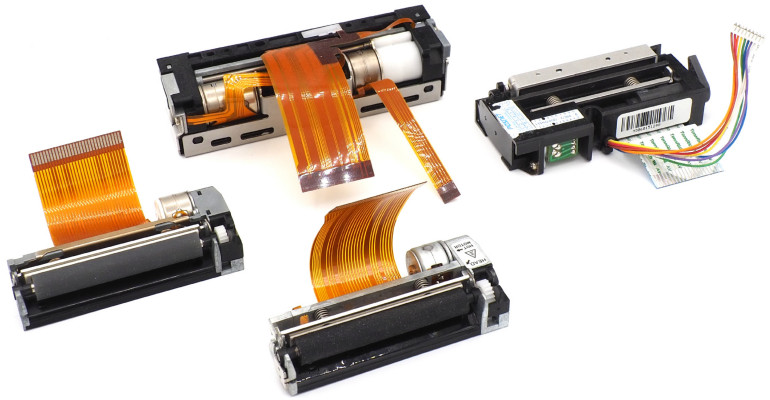

Zasadniczo mianem drukarki termicznej określa się gotowe urządzenia lub moduły składające się z właściwego mechanizmu termicznego oraz sterownika. Sam mechanizm termiczny to w istocie elektromechaniczny moduł złożony z precyzyjnej głowicy drukującej, zespołu napędowego obejmującego silnik krokowy, przekładnię i ogumiony wałek napędowy (współpracujący z dociskiem sprężynowym) oraz zestawu czujników. W niektórych przypadkach mechanizm jest wyposażony także w drugi silnik z mechanizmem automatycznego obcinacza papieru – takie rozwiązanie jest niezbędne np. w parkomatach, w których gotowy wydruk wypada pod wpływem grawitacji do kieszeni odbiorczej dostępnej dla użytkownika.

Głowica termiczna – budowa i wstęp do sterowania niskopoziomowego

Głowica termiczna – czyli „serce” mechanizmu i całej drukarki – to dość prosta, ale bardzo precyzyjna i delikatna struktura złożona z setek mikroskopijnych grzałek, podzielonych zwykle na kilka grup, co upraszcza układ połączeń, ale nieco komplikuje samo sterowanie. Zastosowanie technik makro- i mikrofotograficznych pozwala przyjrzeć się szczegółom tego niezwykle ciekawego ustroju – rzut oka na zdjęcia wykonane przez autora specjalnie na potrzeby niniejszego artykułu pozwala natychmiast zrozumieć metodę produkcji głowic – na wytrzymałe termicznie podłoże (np. z ceramiki) nanoszona jest precyzyjna sieć cienkich ścieżek metalowych w taki sposób, że tworzą one swego rodzaju „grzebień”.

Ścieżki na ostatniej części swojego przebiegu są przerwane, a na obszar owej przerwy nanoszona jest specjalna warstwa oporowa – w ten sposób powstaje linijka mikroskopijnych rezystorów grzejnych, które mogą być niezależnie załączane za pomocą impulsów sterujących, pochodzących z wbudowanego układu scalonego, umieszczonego w pobliżu głowicy i podłączonego do ścieżek przewodzących metodą COB (Chip-on-Board).

A jakie jest zadanie owego „kawałka krzemu”? Powód instalowania takiego układu przez producentów mechanizmów termicznych jest banalnie prosty – wyprowadzenie wszystkich linii bezpośrednio na taśmę FPC lub jakiekolwiek złącze byłoby wysoce niepraktyczne i to z dwóch powodów. Po pierwsze nawet przy zastosowaniu multipleksu liczba pinów byłaby dość spora – najpopularniejsze modele drukarek o szerokości papieru 58 mm oferują rozdzielczość na poziomie 384 pikseli, więc przy zastosowaniu szyny danych o szerokości 16 bitów potrzeba byłoby jeszcze 24 linii na sterowanie wyprowadzeniami wspólnymi, co dałoby w efekcie aż 40 linii. Niby nie dużo – przecież złącza ZIF przeznaczone do taśm FPC i FFC o półmilimetrowym rastrze często mają nawet więcej niż 40 pinów. Trzeba jednak pamiętać, że mamy tutaj do czynienia z elementami grzejnymi, które siłą rzeczy (pomimo małych rozmiarów) muszą być zasilane odpowiednio dużym prądem, niezbędnym do bardzo szybkiego nagrzania danego elementu. Rezystancja pojedynczego elementu wynosi zwykle około 160 Ω, co przy zasilaniu napęciem 5 V daje prąd o natężeniu 31 mA. Pół biedy, gdyby sterowanie odbywało się piksel po pikselu – to jednak nie wchodzi w grę, bo… trzeba jeszcze uwzględnić czas nagrzewania i reakcji chemicznej substancji termoczułej pokrywającej papier. Do tego dochodzi jeszcze duża gęstość linii, która w najpopularniejszych modelach mechanizmów termicznych (np. LTP01-245 marki Seiko Instruments) wynosi 16 linii na milimetr. Aby wydrukować wers tekstu o sensownej wysokości (na poziomie 2...3 milimetrów) trzeba zatem „przeskanować” kilkadziesiąt linii po 384 piksele w każdej, co daje kilkanaście tysięcy punktów.

Opisane powyżej zależności doprowadziły producentów mechanizmów termicznych do konkluzji, że jedyną sensowną drogą do rozwiązania problemów w zakresie szybkości druku i optymalizacji interfejsu połączeniowego będzie zastosowanie… lokalnych rejestrów przesuwnych. I to właśnie – mówiąc w największym skrócie – są owe układy COB, montowane w pobliżu właściwej ścieżki oporowej. Oczywiście i w tej konstrukcji są pewne ograniczenia. W przypadku wspomnianych już mechanizmów z rodziny LTP01-245 liczba jednocześnie aktywowanych pikseli nie może przekraczać 64, co daje w istocie 1/6 całej linii punktów. Nieprzypadkowo zresztą głowica jest podzielona właśnie na 6 sekcji, aktywowanych osobnymi wyprowadzeniami sterującymi (o tym za chwilę). Przy założeniu, że zostaną jednocześnie włączone wszystkie 64 piksele danej sekcji, łatwo obliczyć maksymalny pobór prądu głowicy, zbliżony do 1,9 A (!).

Warto przy okazji uświadomić sobie, że rozmiar i kształt kropek widocznych na finalnym wydruku zależy nie tylko od natywnej rozdzielczości głowicy (czyli – innymi słowy – od fizycznego rozstawu poszczególnych mikrogrzałek), ale także od… przesuwu papieru. W efekcie, choć piksele głowicy są rozsunięte względem siebie, to rozpraszanie ciepła powoduje, że sąsiadujące punkty wydruku zlewają się, dając wrażenie jednolitej linii poziomej. W kierunku prostopadłym do głowicy (równolegle do kierunku przesuwu papieru) piksele faktycznie się zlewają, gdyż parametry silnika krokowego, średnica wałka oraz stopień przekładni napędowej są tak dobrane, że przesunięcie papieru o jeden elementarny krok jest równe rozmiarowi fizycznego piksela.