Z wykształcenia jestem technikiem obróbki skrawaniem metali. Przez kilka lat pracowałem na różnych konwencjonalnych obrabiarkach do metalu właśnie przy produkcji podzespołów obrabiarek do metalu. Nie zajmowałem się konstruowaniem obrabiarek, ale pod koniec lat osiemdziesiątych XX wieku wiele osób z zakładu, w którym pracowałem nie mając kierunkowego wykształcenia, potrafiło zaprojektować i wykonać różnego rodzaju proste obrabiarki. Wiedzę swą zawdzięczam ówczesnej szkole. W szkole tej poruszano obszernie nie tylko zagadnienia związane z obróbką metali, ale i konstruowaniem obrabiarek do metalu. Artykuł ten nie jest gotowym projektem frezarki CNC, ponieważ możliwych jest wiele rozwiązań konstrukcyjnych w zależności od posiadanych podzespołów i wybranej konstrukcji. Pozwoli on jednak na zapoznanie się z możliwymi do zastosowania rozwiązaniami i wskaże, na co zwrócić uwagę, aby rezultat końcowy był co najmniej zadowalający.

Wymagane narzędzia

Jak najbardziej zachęcam do budowy tego rodzaju maszyn, ale... na początku muszę niestety wylać przysłowiowy kubeł zimnej wody na głowy amatorów samodzielnej realizacji frezarek CNC. Chcąc solidnie wykonać taką obrabiarkę, trzeba mieć dostęp do obrabiarek do metalu, takich jak frezarki, tokarki, wiertarki, szlifierki do płaszczyzn i wałków itp. Przykładowo śruby pociągowe są sprzedawane na metry bieżące. W takiej śrubie po pocięciu jej na wymagane odcinki trzeba odpowiednio zatoczyć jej końce tak, aby było możliwe zamontowanie łożysk i sprzęgła. Bez tokarki tego nie zrobimy. Nie wszystko da się wykonać samodzielnie w domowym warsztacie za pomocą wiertarki i szlifierki kątowej z supermarketu.

Dostęp do obrabiarek do metalu to dopiero część sukcesu. Większość osób zapewne nie potrafi obsługiwać takich obrabiarek. Osoby bez przeszkolenia do pracy na obrabiarkach do metalu nie powinny ich obsługiwać. Trzeba więc skorzystać z pomocy doświadczonego tokarza, frezera lub szlifierza. Wszak frezarka CNC powinna być precyzyjną obrabiarką i jej podzespoły muszą być dokładnie wykonane, a całość precyzyjnie zmontowana. Przekłada się to na odpowiednio większe koszty wykonania elementów do naszej frezarki. Warto zorientować się, czy w pobliżu nie ma szkoły o profilu mechanicznym dysponującej warsztatami szkolnymi z zapleczem obrabiarek do metalu. Skorzystanie z pomocy tego rodzaju warsztatów szkolnych może okazać się tańszym rozwiązaniem niż usługa zlecona w komercyjnym zakładzie produkcyjnym. Oprócz narzędzi do obróbki metali będą potrzebne precyzyjne narzędzia pomiarowe, takie jak suwmiarka, mikrometr, czujnik zegarowy z podstawką magnetyczną, wysokościomierz czy głębokościomierz. Narzędzia to nie wszystko. Trzeba się umieć nimi posługiwać, przykładem może być gwintowanie otworów, co nie zawsze jest takie proste, jak mogłoby się wydawać.

Parametry i założenia konstrukcyjne

W Internecie można znaleźć zdjęcia i opisy wykonania wielu różnego rodzaju amatorskich frezarek numerycznych. Są to zarówno konstrukcje proste, jak i bardziej skomplikowane, od całkowicie nieudanych, po konstrukcje profesjonalne.

Niektóre frezarki mają korpus wykonany z płyt meblowych, inne mają korpus metalowy. Budując samodzielnie frezarkę CNC, powinniśmy starać się zbudować frezarkę w miarę możliwości najbardziej solidną. Nie ma sensu budować frezarki, która nie pozwoli na precyzyjną obróbkę. Budowa solidnej frezarki numerycznej wiąże się z dużymi wydatkami rzędu kilku tysięcy złotych. Nawet jeśli skontrujemy prostszą i mniej dokładną frezarkę, to też poniesiemy duże koszty. Lepiej trochę dołożyć finansowo, ale mieć solidną frezarkę, a nie obrabiarkę, która po kilku tygodniach pracy się zużyje i nie będzie się nadawała do dalszego użytku. Duże koszty wykonania frezarki CNC nie pozwalają na prowizoryczne rozwiązania.

Zanim przystąpimy do gromadzenia podzespołów do budowy frezarki CNC, należy wstępnie określić, jakie ma ona mieć parametry, cechy konstrukcyjne oraz określić kosztorys wykonania obrabiarki. Wskazane jest wykonanie rysunków poszczególnych podzespołów, aby konstrukcja nie powstawała „prosto z głowy”. Unikniemy wówczas nie tylko różnych problemów, nieuchronnie pojawiających się w czasie budowy frezarki, ale też strat finansowych. Najważniejszymi parametrami obrabiarki będzie jej obszar roboczy, czyli obszar, na jakim obrabiarka może pracować. Obszar ten jest równy powierzchni stołu roboczego i zawsze jest on mniejszy od całkowitych rozmiarów obrabiarki. Pionowy obszar roboczy najczęściej jest mniejszy od obszaru roboczego wzdłuż osi X i Y.

Oczywiste jest, że im większa obrabiarka, tym większy koszt jej wykonania. Mimo to nie ma sensu budowania przesadnie małej frezarki. Na tym etapie należy się też zdecydować, czy będzie to frezarka do delikatnych prac, jak wiercenie i frezowanie płytek drukowanych oraz tworzyw sztucznych. Czy będzie to także frezarka do frezowania w metalach. Jeśli nasza frezarka ma być większa i służyć do frezowania w metalu, to jej konstrukcja musi być dużo solidniejsza. Na tym etapie musimy też się zdecydować, jak będzie zbudowana nasza frezarka. Czy jej stół będzie się poruszał wzdłuż osi X i Y, czy też będzie to frezarka z tak zwaną bramą, jak na fotografii tytułowej. Frezarka bramowa, bo tak się nazywa to drugie rozwiązanie, jest tańszą i prostszą konstrukcją frezarki. Przed rozpoczęciem budowy frezarki numerycznej warto zapoznać się z informacjami z wartościowego forum dyskusyjnego, znajdującego się pod adresem www.cnc.info.pl, gdzie wiele osób wymienia się praktycznymi uwagami na temat budowy tego rodzaju obrabiarek.

Podzespoły

Do budowy obrabiarki sterowanej numerycznie potrzebne będą liczne podzespoły. Niektóre z nich można wykonać samodzielnie, szczególnie jeśli ma się dostęp do odpowiednich obrabiarek do metalu. Innych podzespołów nie da się wykonać w warunkach warsztatowych, jak na przykład silników krokowych czy kulowych śrub pociągowych. Istnieją firmy zajmujące się sprzedażą podzespołów do obrabiarek numerycznych. Nie są to tanie podzespoły, ale wykonanie niektórych z nich w warunkach warsztatowych czy domowych jest po prostu niemożliwe.

Wtedy pozostaje zakup gotowych podzespołów i dostosowanie ich do własnych potrzeb. Należy pamiętać, że zwykle zakup gotowego podzespołu jest tańszy niż zlecenie jego wykonania w zakładzie usługowym. Wykonując niektóre elementy obrabiarki we własnym zakresie, trzeba pamiętać, że nie mogą być one wykonane z dowolnego gatunku stali. Musi to być odpowiedni gatunek stali, który później trzeba będzie ulepszać cieplnie, np. dotyczy to prowadnic stołu. Bez ulepszania cieplnego takie prowadnice wskutek tarcia szybko się zużyją lub odkształcą. Po obróbce cieplnej wymagane jest szlifowanie prowadnic, aby ich powierzchnia była równa i gładka.

Korpus obrabiarki

Wspomniałem wcześniej, że można znaleźć w Internecie konstrukcje frezarek CNC, który korpus wykonany jest z grubych płyt meblowych lub sklejki. Niestety tego rodzaju korpus obrabiarki jest najgorszym z możliwych rozwiązań, choćby dlatego, że drewno i płyty meblowe pod wpływem wilgoci łatwo się deformują. To rozwiązanie należy zdecydowanie odrzucić. Korpusy profesjonalnych obrabiarek do metalu wykonywane są jako odlew żeliwny. Taki korpus obrabiarki składa się w istocie z kilku skręconych razem odlewów żeliwnych. Żeliwo ma właściwości tłumiące drgania powstałe w obrabiarce w czasie obróbki metalu. Łatwo się też je formuje przez odlewanie. Niestety metoda ta w amatorskich warunkach nie wchodzi w grę. Trzeba byłoby wykonać formę korpusu w oparciu o jego model i wykonać odpowiedni odlew. Odlewanie, czyszczenie, obróbka wstępna, obróbka cieplna, zwana wyżarzaniem i wykańczająca są poza amatorskimi możliwościami. Obróbka takiego odlewu wymaga też dostępu do wielu obrabiarek do metalu.

Następna możliwość to wykonanie korpusu obrabiarki z odpowiednich profili stalowych połączonych ze sobą przez spawanie. Ten sposób wydaje się dość prosty i tani. Jego wadą jest to, że wskutek wysokiej temperatury podczas spawania powstają w spawanych elementach silne naprężenia. Podczas stygnięcia spawanych elementów naprężenia te powodują ich krzywienie się. Potocznie nazywa się to „ściąganiem spawu”. Można temu zapobiegać, mocując spawane elementy w imadle lub specjalnych uchwytach na czas spawania. Mimo to nie ma całkowitej pewności, że spawane elementy z czasem nie ulegną odkształceniu. Dlatego elementy spawane prostuje się i wyżarza w celu zlikwidowania naprężeń.

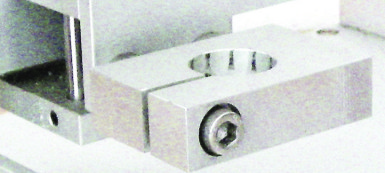

Kolejną godną uwagi metodą wykonania korpusu obrabiarki jest skręcenie go ze specjalnych profili pokazanych na fotografii 1. Profile te wykonane są ze stopu aluminium. Mają one zaawansowany przekrój, zwiększający ich sztywność oraz system rowków, ułatwiający montaż innych elementów konstrukcyjnych. Wystarczy je przyciąć zgodnie z założeniami konstrukcyjnymi i skręcić z wykorzystaniem odpowiednich kątowników, wpustów i łączników. Spośród opisanych powyżej konstrukcji właśnie to rozwiązanie wydaje się optymalne.

Zamiast tego rodzaju specjalizowanych profili, można też wykonać elementy obrabiarki z obrobionej odpowiednio grubej blachy aluminiowej, jak konstrukcja na fotografii tytułowej.

Prowadnice

Ruchome elementy frezarki muszą się poruszać względem siebie i korpusu obrabiarki bez znaczących oporów (tarcia). Do tego służą prowadnice, po których porusza się stół obrabiarki czy wózek (suport) na poziomej belce frezarki. Widziałem w Internecie konstrukcje oparte na prowadnicach do szuflad, stosowanych w meblarstwie. Rozwiązanie to należy traktować jako niezalecaną prowizorkę. Profesjonalne prowadnice w obrabiarkach z żeliwnymi korpusami są frezowane lub strugane na kształt zbliżony do trójkąta ze ściętym wierzchołkiem. Są to tak zwane prowadnice pryzmowe. Istnieje też prowadnica trapezowa, zwana potocznie „jaskółczym ogonem”. Prowadnice te są wyposażone w listwę lub klin do kasowania luzu prowadnic powstałego wskutek ich zużycia. Są one ulepszane cieplnie (hartowane) w celu zwiększenia ich odporności na ścieranie. Po obróbce cieplnej prowadnice takie muszą być wyszlifowane na szlifierce do płaszczyzn za pomocą odpowiednio wyprofilowanej ściernicy, która zachowa kąty płaszczyzn prowadnicy względem siebie. Jak widać, prowadnice te są trudne do wykonania w warunkach amatorskich.

Można też skorzystać z gotowych rozwiązań, jakimi są prowadnice liniowe. Składają się one z części nieruchomej, która ma kształt pręta lub odpowiednio wyprofilowanej szyny. Po części nieruchomiej prowadnicy przesuwa się część ruchoma.

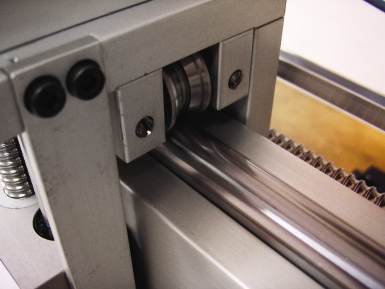

Część ruchoma w uproszczeniu podobna do tulei z kulkami podobnie jak w łożyskach zwana jest łożyskiem liniowym. Dzięki temu prowadnica ma znikome luzy i małe tarcie. Taką prowadnicę można zobaczyć na fotografii 2.

Jeszcze innym rozwiązaniem jest prowadnica w postaci grubego metalowego pręta pokazana na fotografii 3.

Pręt ten powinien mieć średnicę odpowiednią (obliczoną lub dobraną) do wielkości obrabiarki i być ulepszany cieplnie (hartowany), a następnie szlifowany. Porusza się po nim prosta część ruchoma w postaci rolki. W niektórych rozwiązaniach funkcję rolki pełnią łożyska toczne. Tego rodzaju pręty można pozyskać ze starych pod względem daty produkcji drukarek i kserokopiarek. Nowej generacji drukarki i kserokopiarki mają delikatniejsze konstrukcje i prowadnice. Jeśli prowadnica naszej frezarki będzie w postaci pręta o dużej długości, należy zastosować podpórki, aby pod ciężarem stołu roboczego, obrabianego przedmiotu i naprężeń podczas obróbki nie następowało jej uginanie. Takie ugięcie może nie będzie duże, np. 0,1 mm, ale jeśli zależy nam na dokładnej obrabiarce, zjawisko to musimy wyeliminować. Niepodparte prowadnice mogą być też powodem zwiększonych drgań obrabiarki. Trzeba pamiętać, że na każdą z osi potrzebne będzie po dwie prowadnice, czyli w sumie sześć prowadnic. Prowadnice osi pionowej są dość krótkie w odniesieniu do prowadnic osi poziomych. Na fotografii 3 widać, że pręt prowadnicy jest oparty na aluminiowym profilu na całej swej długości.

Śruby pociągowe

Do napędu mechanizmów frezarki same silniki nie wystarczą. Potrzebne będą jeszcze tak zwane śruby pociągowe. Są to śruby, za pośrednictwem których ruch obrotowy silnika zamieniany jest na ruch liniowy mechanizmów frezarki. Widziałem w Internecie rozwiązania oparte na paskach zębatych pochodzących z odzysku z drukarek i skanerów, ale jest to rozwiązanie prowizoryczne i mało wytrzymałe szczególnie przy większych obciążeniach frezarki. Tak więc potrzebne są śruby pociągowe. Niektóre rozwiązania bazują na zwykłych śrubach z gwintem metrycznym, dostępne w budownictwie, o długości kilkuset i średnicy kilkunastu milimetrów. Także to rozwiązanie należy zaliczyć do rozwiązań prowizorycznych.

Śruby budowlane nie są ulepszane cieplnie i dość szybko wskutek naturalnego ich zużycia powstaną luzy pomiędzy śrubą i współpracującą z nią nakrętką. Gwint o zarysie trójkątnym ma mały skok i przekrój zwoju gwintu. Powoduje to, iż silnik napędzający taką śrubę musi wykonać więcej obrotów, aby przesunąć stół obrabiarki, niż w przypadku innego rodzaju śrub pociągowych. Jak wcześniej wspomniałem, ze względu na mały przekrój trójkątnego zwoju gwintu śruby z gwintem metrycznym nie mogą przenosić większych obciążeń w czasie pracy. Dlatego w konwencjonalnych obrabiarkach stosuje się śruby pociągowe z gwintem o zarysie trapezowym. Śrubę trapezową wraz z współpracującą nakrętką możemy zobaczyć na fotografii 4.

Gwint trapezowy ma większy przekrój niż gwint metryczny oraz większy skok gwintu: nawet kilka milimetrów na jeden obrót śruby. Śruby z gwintem trapezowym współpracują z nakrętkami z takim samym gwintem. Nakrętki te są często wykonywane ze stopu brązu lub tworzywa sztucznego. Powodem tego jest zmniejszenie tarcia pomiędzy śrubą i nakrętką. Nakrętka z brązu wprawdzie szybciej się zużyje niż śruba z gwintem trapezowym wykonana ze stali. Jednak koszt wymiany takiej nakrętki jest niższy niż śruby pociągowej, szczególnie jeśli jest to śruba o dużej długości i średnicy. Jak już wcześniej wspomniałem, tego rodzaju śruby stosuje się w obrabiarkach przemysłowych. Śruby te mają jednak wadę w postaci pewnego luzu, gdyż nadmierne dopasowanie śruby i nakrętki spowodowałoby znaczny wzrost tarcia pomiędzy nimi. Z czasem na skutek zużycia się nakrętki luz ten się powiększa. To z kolei wpływa na zmniejszenie dokładności obrabiarki. Co prawda luz ten można kasować, stosując drugą nakrętkę, która kontruje pierwszą nakrętkę. Jednak w przypadku dokładnych obrabiarek, gdzie wymagana jest duża dokładność, rozwiązanie takie nie zawsze jest wystarczające.

Gdy konieczna jest natychmiastowa zmiana kierunku posuwu stołu, luz na śrubie trapezowej wynoszący np. 0,5 mm może spowodować, że obrabiany element nie będzie miał zachowanych prawidłowych wymiarów. Śruba pociągowa, zanim zacznie przesuwać stół w przeciwnym kierunku, będzie musiała skasować luz na niej występujący.

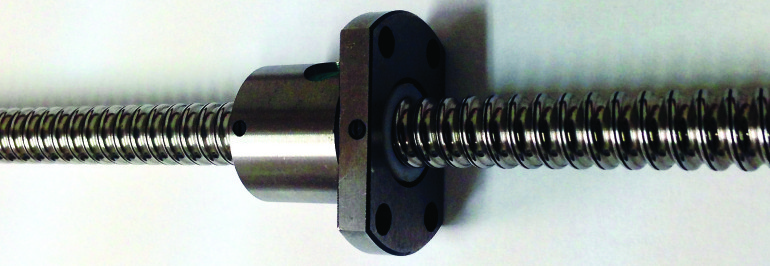

Dlatego w obrabiarkach sterowanych numerycznie najczęściej stosuje się kulowe śruby pociągowe. Śrubę tę możemy zobaczyć na fotografii 5. Taka śruba ma gwint w postaci rowka o półokrągłym zarysie. Ze śrubą tą współpracuje odpowiednia nakrętka, która także ma taki sam gwint. W rowku tym poruszają się stalowe kulki podobnie jak w łożyskach tocznych. W czasie pracy kulki nie stoją w miejscu, ale poruszają się w obiegu zamkniętym. Dzięki temu w tego rodzaju śrubach występują znikome opory tarcia. Nakrętki te mają możliwość ustawienia tak zwanego napięcia wstępnego, które pozwala na kasowanie luzu. W przypadku dobrej klasy tego rodzaju śrub, ich luz może wynosić 0,01mm, a nawet mniej. Wadą śrub kulowych jest cena, która może wynieść kilkaset złotych za jeden komplet (śruby i nakrętki). Potrzebne są trzy takie komplety po jednym do każdej osi.

Jak już jesteśmy przy śrubach pociągowych i ich luzach, wspomnę o możliwości uszkodzenia frezu, obrabianego przedmiotu, a nawet obrabiarki wskutek luzu na śrubach pociągowych. Otóż frezowanie dzieli się na przeciwbieżne, gdy frez obraca się w kierunku przeciwnym do posuwu stołu. Drugi rodzaj frezowania to frezowanie współbieżne, gdy frez obraca się w tym samym kierunku co posuw stołu. Gdy przy frezowaniu współbieżnym występują luzy na śrubie pociągowej stołu, a opory skrawania są duże, to frez może pociągnąć obrabiany przedmiot wraz ze stołem o wielkość występującego na śrubie pociągowej luzu. Przykładowo posuw roboczy stołu wynosi 1mm na obrót frezu, czyli 0,16 mm na ostrze frezu o sześciu ostrzach. Wciąganie przez frez obrabianego materiału i stołu w przypadku frezowania współbieżnego jest nieprzewidywalne. Jeśli luz na śrubie pociągowej wynosi 1 mm, to posuw stołu może wzrosnąć nawet do 1,16 mm na ostrze frezu, gdy doliczymy posuw roboczy stołu. Czyli naddatek przeznaczony do skrawania na jedno ostrze może wzrosnąć nawet siedem razy. Może to uszkodzić frez, obrabiany przedmiot, a nawet obrabiarkę. Widziałem frezowanie współbieżne w praktyce, gdy frez wciągnął obrabiany przedmiot. Trzeba było natychmiast wyłączyć frezarkę wyłącznikiem awaryjnym. Uszkodzony został frez i obrabiany przedmiot. Ten sposób frezowania jest niezalecany w przypadku obrabiarek zużytych i o dużych luzach. Wprawdzie w przypadku małych obrabiarek na biurko siły skrawania są mniejsze, ale jeśli złamiemy w ten sposób frez wart 30 zł, to jest to nasza realna strata. Dlatego warto wiedzieć, jakie skutki niosą ze sobą duże luzy na śrubach pociągowych i luzy wynikłe z niedokładnego wykonania frezarki.

Mocowanie prowadnic i śrub pociągowych

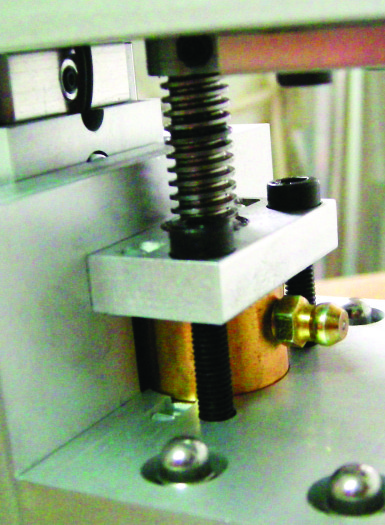

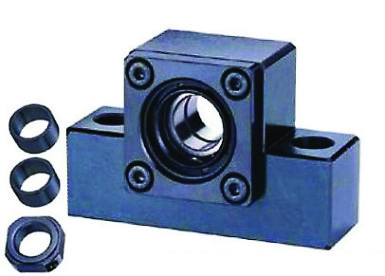

Prowadnice muszą być zamocowane do korpusu frezarki za pomocą odpowiednich wsporników. W przypadku prowadnic liniowych o okrągłym kształcie, taki wspornik może mieć kształt odwróconej litery T lub czworoboku. Przykład takich wsporników można zobaczyć na fotografiach 6 i 7.

Pozioma część wspornika służy do przykręcenia go do korpusu obrabiarki. Natomiast w pionowej części wspornika znajduje się otwór na pręt prowadnicy. Wspornik ten ma rozcięcie aż do otworu na pręt prowadnicy. W miejscu tego rozcięcia znajduje się śruba służąca do zaciśnięcia na prowadnicy rozciętego w tym miejscu wspornika. W przypadku płaskich prowadnic wspornik może mieć kształt prostopadłościanu mocowanego do korpusu frezarki z jednej strony. Przy ustawianiu prowadnic ważne jest ich idealnie równoległe zamontowanie względem siebie i śruby pociągowej. Niespełnienie tego warunku może spowodować, że obrabiarka nie będzie w stanie zachować odpowiedniej geometrii obrabianego przedmiotu. W skrajnym przypadku może dojść nawet do zakleszczania się mechanizmu napędowego danej osi frezarki. Wsporniki o podobnej konstrukcji jak na fotografii 6 stosuje się do prowadnic i śrub pociągowych. W przypadku mocowania śrub pociągowych, we wspornikach muszą się znajdować łożyska toczne, aby śruby pociągowe obracały się z minimalnym luzem i oporem. Wsporniki pokazane na fotografii 7 mogą być użyte do mocowania prowadnic i wrzeciona frezarki.

Silniki krokowe

Jak wygląda silnik krokowy, Czytelnicy EdW zapewne wiedzą i nie ma potrzeby zamieszczania jego fotografii. Silniki krokowe do frezarki muszą być odpowiednio dużej mocy. Powinny one być dobrane z odpowiednim zapasem mocy. Wiele frezarek zbudowanych jest na małych silnikach krokowych ze współczesnych drukarek i skanerów. W większości przypadków są one zbyt małej mocy, aby można było myśleć o zastosowaniu takiej frezarki do frezowania w tworzywach sztucznych lub metalu. Silnik napędowy poszczególnych osi frezarki musi nie tylko pokonać opory skrawania podczas obróbki. Musi także pokonać opory tarcia prowadnic i śrub pociągowych. Dlatego ważne jest ich wykonanie tak, aby opory ruchu były jak najmniejsze. Widziałem rozwiązania frezarek, gdzie moment obrotowy zbyt małego silnika krokowego zwiększany jest za pomocą przekładni zębatej lub przekładni z użyciem paska zębatego. Nie jest to najlepsze rozwiązanie, gdyż zwiększenie momentu obrotowego za pomocą przekładni powoduje zmniejszenie prędkości obrotowej napędzanej osi. Czyli po prostu posuw napędzanego w ten sposób stołu obrabiarki może się okazać zbyt wolny. Podczas frezowania ma to mniejsze znaczenie, ponieważ posuw roboczy stołu i tak musi być powolny. Gdy jednak trzeba będzie wycofać stół frezarki do pozycji wyjściowej, może to trwać zbyt długo.

Widać więc, że silniki krokowe muszą być odpowiedniej mocy, aby były w stanie poruszyć mechanizmami budowanej frezarki przy zadowalającej prędkości posuwu. Według mnie moment obrotowy silników krokowych użytych do budowy frezarki powinien zaczynać się od około 2 Nm (niutonometrów). Oczywiście mogą być potrzebne mocniejsze silniki, w zależności od przeznaczenia frezarki. Wszystkie silniki powinny też być tego samego typu, unikniemy wówczas trudności z połączeniem ich do sterownika frezarki. Najlepiej, aby osie silników nie miały założonych kół zębatych. Ściągnięcie tych kół zębatych jest kłopotliwe z uwagi na ciasne osadzenie ich na osi silnika. Może się to zakończyć nawet uszkodzeniem kosztownego silnika.

W drugiej części artykułu zostaną omówione kolejne aspekty zagadnienia.

Źródła fotografii: Fotografie wykorzystane w artykule pochodzą z niżej podanych stron internetowych i zostały wykorzystane za zgodą właścicieli firm Pyffel automaty CNC i Akcesoria CNC. Fotografia tytułowa pochodzi z firmy Pyffel automaty CNC.