Podjęcie właściwych decyzji projektowych w kwestii oprzewodowania wewnętrznego zdecydowanie nie kończy się na określeniu ilości dostępnej przestrzeni i geometrii docelowej wiązki lub taśmy – pod uwagę trzeba bowiem wziąć szereg czynników elektrycznych, mechanicznych, środowiskowych oraz materiałowych, a dodatkową komplikację stanowią wymogi EMC oraz kwestie integralności sygnałów. Tematyka okablowania wewnętrznego urządzeń, tak bliska praktykującym elektronikom (zarówno projektantom, jak i serwisantom), jest niezwykle szeroka – dlatego też w artykule przyjrzymy się wybranym zagadnieniom związanym z rodzajami stosowanych przewodów oraz kompatybilnych z nimi złączy.

Znaczenie okablowania wewnętrznego we współczesnej elektronice

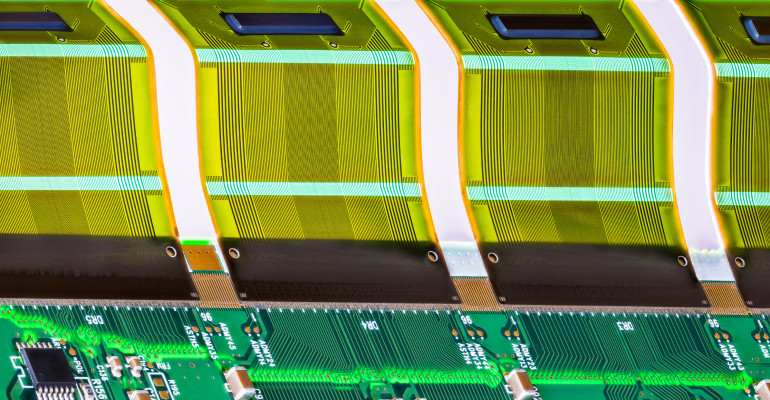

Choć wiele produkowanych obecnie urządzeń elektronicznych bazuje na pojedynczej płytce drukowanej, odgrywającej jednocześnie rolę mechanicznego nośnika dla wszystkich złączy zastosowanych w danym produkcie, to zdecydowanie częściej mamy jednak do czynienia z sytuacją, w której konstrukcja bazuje na kilku modułach wymagających zastosowania odpowiednich połączeń pomiędzy poszczególnymi płytkami. Pierwszy z brzegu przykład to dowolne urządzenie mobilne – choć w ekstremalnie ciasnych przestrzeniach obudów współczesnych smartfonów czy smartwatchy nie ma zwykle miejsca na choćby jeden zwykły przewód, to w istocie każde z tych urządzeń składa się z co najmniej kilku podzespołów: płyty głównej, wyświetlacza, kamer, czy różnego rodzaju modułów pomocniczych (fotografia 1).

Jedynym słusznym rozwiązaniem, umożliwiającym ich połączenie w jeden system, okazują się płaskie przewody taśmowe, w znakomitej większości (jeśli nie we wszystkich przypadkach) realizowane obecnie za pomocą technologii FPC. Rzecz jasna w większych sprzętach (np. sterownikach PLC, kontrolerach urządzeń HVAC i wielu innych) istnieje możliwość stosowania bezpośrednich połączeń płytka-płytka (realizowanych np. z użyciem listew rastrowych typu goldpin metodą na tzw. „kanapkę”), ale gdy zachodzi potrzeba dołączenia wyświetlacza, klawiatury membranowej, czy osobnej płytki z zamontowanymi złączami (a umieszczonej z dala od płyty głównej), z pomocą znów przychodzą połączenia taśmowe. W tym przypadku mówimy już jednak najczęściej o przewodach typu FFC. Czym różnią się dwie wymienione technologie?

FPC vs FFC – podobne założenia, diametralnie różne realizacje

W obydwu przypadkach mamy do czynienia z płaskimi strukturami, w ramach których połączenia elektryczne realizowane są za pomocą metalowych ścieżek naniesionych na dielektryczne podłoże o wysokiej elastyczności, ale – co ważne – bardzo „niechętnie” poddające się rozciąganiu. I właśnie te cechy – duża podatność na zginanie oraz mała na naprężenia rozciągające – stanowią o możliwości zastosowania przewodów FPC i FFC w aplikacjach wymagających dużej ruchomości jednego podzespołu względem pozostałych bloków danego urządzenia bądź maszyny.

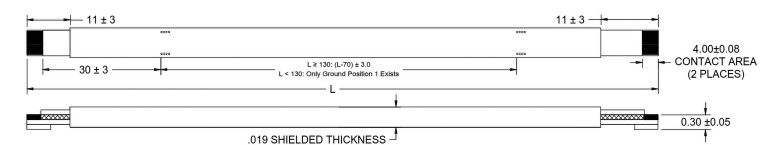

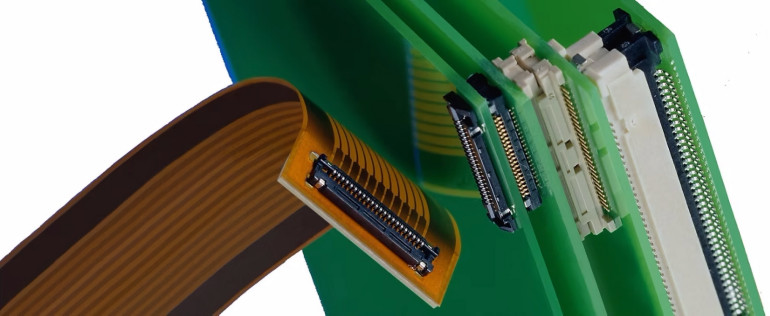

Przewody FFC (ang. Flexible Flat Cable) są zwykle dostarczane jako gotowe taśmy z wytworzonymi na obydwu końcach złączami krawędziowymi w postaci odsłoniętych pól kontaktowych, pokrytych odpowiednim materiałem zapobiegającym korozji i zwiększającym przewodnictwo elektryczne (fotografia 2).

Wszyscy czołowi producenci złączy dla branży elektronicznej (jak i wiele mniejszych firm operujących na tym rynku) oferują rozbudowane serie produktowe, w ramach których konstruktorzy mogą wybierać konkretne modele różniące się kilkoma głównymi parametrami, takimi jak:

- Długość – podawana zwykle jako wymiar całkowity, tj. z uwzględnieniem pól kontaktowych (rysunek 1). Warto pamiętać, że parametr ten jest zwykle określany z dość dużą tolerancją, np. 30 mm ±2 mm (co daje w istocie przeszło 6-procentowy rozrzut produkcyjny). Pozornie taki zakres wydawać się może dość wąski. W niektórych przypadkach – właśnie z uwagi na wspomniany, niemal całkowity brak podatności na rozciąganie osiowe – taka wąska tolerancja może jednak okazać się pewnym problemem, zwłaszcza jeżeli na etapie projektowania mechanicznego konstruktor nie zapewni niewielkiego luzu i ustawi wymiary oraz geometrię ścieżki prowadzenia przewodu „na styk”. Z drugiej strony: samo zaprojektowanie ułożenia przewodu FPC/FFC wewnątrz obudowy urządzenia także jest swego rodzaju sztuką – zbyt duży naddatek długości taśmy może w pewnych sytuacjach jeszcze bardziej utrudniać estetyczne i funkcjonalne poprowadzenie przewodu, a w skrajnych przypadkach wręcz zwiększać ryzyko samoczynnego odblokowania współpracującego z nim złącza ZIF.

- Liczba żył – typowe przewody FPC występują w wersjach o parzystej liczbie żył, zwykle od 4 (lub 6) do 50, z krokiem co 2.

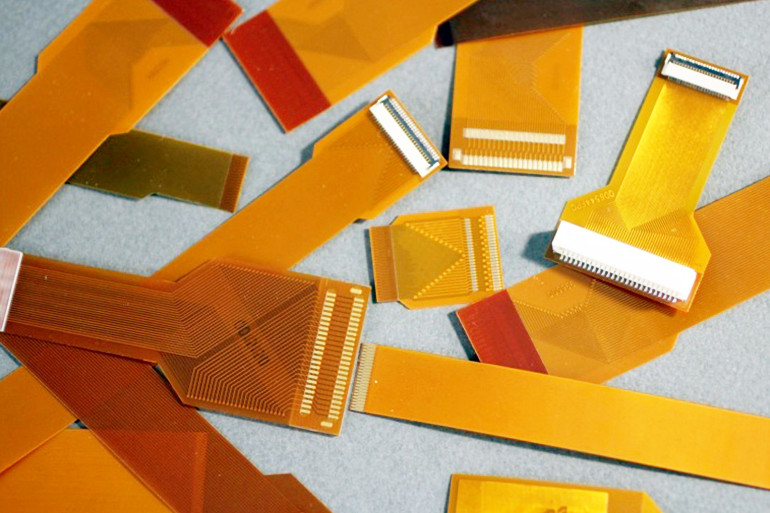

- Raster – każda taśma FPC dostępna na rynku ma określony raster styków, tj. rozstaw pomiędzy środkami sąsiadujących pól kontaktowych. Co ważne – nie zawsze wartość ta odpowiada ułożeniu samych żył, gdyż (dość rzadko) zdarzają się też modele gotowych przewodów taśmowych, w których (przynajmniej z jednej strony) ścieżki „zagęszczają się” lub „rozrzedzają” w miarę zbliżania do końca taśmy (fotografia 3). Klasycznym przykładem takiego rozwiązania – którego celem jest realizacja funkcji adaptera, czyli przejściówki pomiędzy dwoma złączami ZIF/Non-ZIF o różnych rastrach – mogą być przewody stosowane do łączenia modułów kamer płytkowych z minikomputerami Raspberry Pi Zero (fotografia 4). Warto dodać, że w omawianych przypadkach technologia wykonania przewodu bazuje na podłożu kaptonowym, co plasuje ją w kategorii FPC, a nie wśród klasycznych, prostych łączówek FFC.

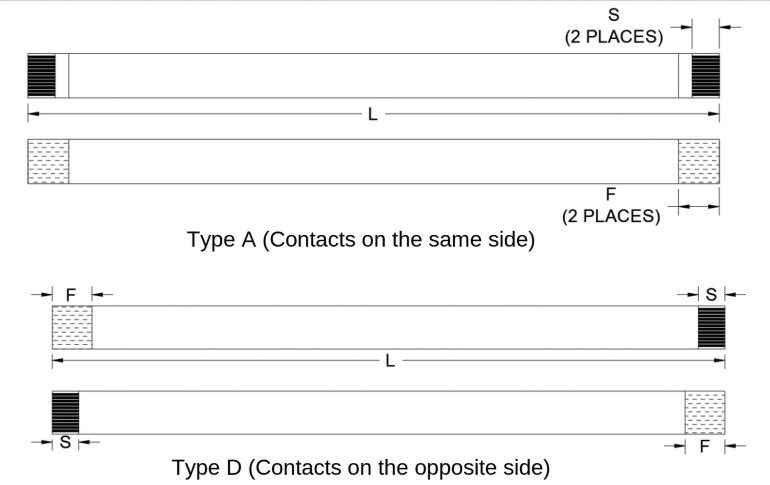

- Ułożenie styków – standardowe taśmy FFC niemal zawsze występują w dwóch odmianach, określanych często mianem „Type A” oraz „Type D” (rysunek 2). Te pierwsze mają odsłonięte styki umieszczone na tej samej powierzchni przewodu, podczas gdy w drugich pola kontaktowe znajdują się po przeciwnych stronach taśmy. Zróżnicowanie takie daje projektantom niebywałą swobodę w doborze rodzaju przewodu do określonego ustawienia złączy na obu współpracujących ze sobą płytkach. Niestety, opisywane rozwiązanie niesie z sobą także spore ryzyko pomyłek i może okazać się pułapką dla konstruktorów, którzy po raz pierwszy implementują połączenia taśmowe w swoim projekcie.

Znaczna część opisanych powyżej zagadnień dotyczy także przewodów FPC (ang. Flexible Printed Circuit), które jednak – jak sama nazwa wskazuje – wyewoluowały ze sztywno-giętkich płytek drukowanych (ang. rigid-flex PCB). Przewód FPC można zatem traktować jako „przedłużenie” właściwego obwodu drukowanego – wąski pas materiału bazowego wyprowadza potrzebne ścieżki na ściśle określoną przez projektanta odległość, zaś zakończeniem takiego przewodu mogą być zarówno styki krawędziowe (analogicznie z klasyczną taśmą FFC), jak i wlutowane na usztywnioną część obwodu złącza typu Mezzanine (określane czasem nieprecyzyjnie jako złącza płytka-płytka) – patrz fotografia 5.