Co dokładnie oznacza termin "lifetime extension" i dlaczego jest to ważne dla współczesnych firm?

Mateusz Osada: Lifetime extension (wydłużenie życia urządzeń elektronicznych) to strategia mająca na celu zwiększenie trwałości i funkcjonalności urządzeń elektronicznych ponad ich pierwotnie zaprojektowany okres użytkowania. Jest to istotne głównie z punktu widzenia zapewnienia ciągłości biznesowej oraz utrzymania możliwości wsparcia i serwisu dla już wprowadzonych na rynek produktów.

W jaki sposób lifetime extension wpływa na tzw. business continiuity?

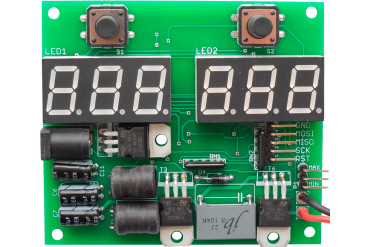

Mateusz Osada: Lifetime extension pozwala na sprzedaż produktów, które są na rynku od lat, ale których komponenty nie są już dostępne, gdyż ich producent postanowił zakończyć ich produkcję. Z naszym doświadczonym zespołem jesteśmy w stanie przeprowadzić dogłębną analizę danego projektu, w wyniku której zaproponujemy zmiany, pozwalające na kontynuowanie produkcji. To z kolei pozwala na wydłużenie życia danego produktu, tym samym poprawiając zwrot z inwestycji, poniesionej w procesie jego projektowania (koszty R&D) i industrializacji (narzędzia, testery).

Dla każdej firmy, która zajmuje się produkcją, ważne jest, aby zapewnić ciągłość łańcucha dostaw – nie chcemy, aby sytuacji z czasów pandemii się powtórzyła. Wiele firm wtedy stanęło przed sporym wyzwaniem, jak zapewnić ciągłość produkcji.

Mateusz Osada: W Etteplan podchodzimy do wymiany elementów całościowo, pamiętając o przerwach w łańcuchu dostaw podczas pandemii. Był to trudny czas dla firm i klientów. W ramach projektu lifetime extension tworzymy podwójne źródła komponentów, gdy to jest tylko możliwe. Opracowujemy listę zatwierdzonych dostawców (AVL), gdzie dla każdego numeru części (PN) oferujemy 2-3 zamienniki 1:1. Takie podejście zwiększa elastyczność i zapewnia ciągłość produkcji. Na bieżąco śledzimy zmiany na rynku i wybieramy najlepsze komponenty.

Proces lifetime extention wydaje się skomplikowaną operacją, ale jest też momentem, w którym można “naprostować” wiele rzeczy, chociażby związanych z jakością.

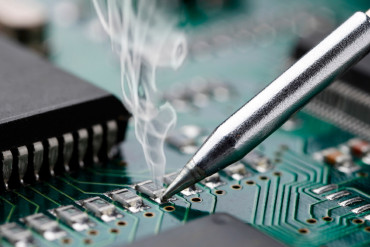

Mateusz Osada: Jeżeli produkt boryka się z różnymi problemami, czy to natury jakościowej, dostępności komponentów, to proces "lifetime extension" jest doskonałą okazją, by je rozwiązać. Nasz zespół ma duże doświadczenie w testowaniu, a nasze laboratorium pozwala na dokładne badanie produktów. Sprawdzamy, co działa nieprawidłowo i poprawiamy błędy. Nasi inżynierowie pracują dla różnych branż, takich jak przemysł, automotive czy medyczna. Ich wiedza umożliwia skuteczne rozwiązanie problemów. Używamy takich metod, jak Root Cause Analysis (RCA) oraz technik takich jak Ishikawa i 5why, by zrozumieć i rozwiązać problemy u ich źródła.

W przypadku wymiany komponentów można podnieść jakość, dodać nowe funkcjonalności, jak również zaktualizować produkt pod kątem zmieniających się regulacji.

Mateusz Osada: Lifetime extension pozwala na spełnienie założeń nowych regulacji, co jest ważne w dzisiejszym świecie. Wymiana komponentów umożliwia dostosowanie produktów do tych wymagań, co pozwala firmom na uniknięcie kar i wdrożenie zgodności regulacyjnej chociażby w zakresie cyberbezpieczeństwa. W Etteplan nasz zespół posiada sporą wiedzę na temat wszelkich aktualizacji prawnych, dotyczących urządzeń elektronicznych w wielu branżach. Dzięki temu wiemy, na co zwrócić uwagę i jakie rozwiązania wdrożyć.

Jaki był najbardziej wymagający projekt z jakim Twój zespół musiał się zmierzyć?

Mateusz Osada: Klienci często przychodzą do nas w sytuacjach kryzysowych, gdy nie mogą poradzić sobie z problemami technicznymi swojego produktu. Zwykle wiąże się to z ryzykiem przerwania produkcji. Przykłady to dwa trudne projekty. W pierwszym przypadku, klient z wymagającej branży, potrzebował zmiany, którą zazwyczaj realizuje się w 2-3 lata. Miał jedynie 9 miesięcy na przeprojektowanie skomplikowanego urządzenia z powodu braku kluczowego komponentu. Udało się, ale klient był zaskoczony, że to się powiodło. Równolegle przygotowywał całościowy plan ograniczenia jednej z funkcji swojego produktu na wypadek niepowodzenia. W drugim przypadku mieliśmy do czynienia z przestarzałym systemem elektronicznym, który wymagał wymiany kilku FPGA. Musieliśmy zaktualizować moduły sprzed 20 lat, bez zmiany warstwy firmware i zachowując pierwotny układ pinów. To było ogromne wyzwanie.