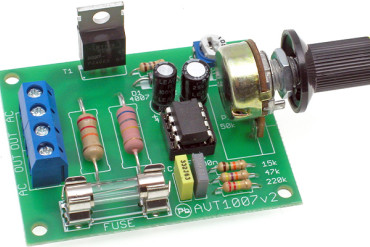

- Płynna regulacja obrotów silnika wiertarki w pełnym zakresie napięcia zasilania.

- Obsługa przycisków nożnych (pedałów) typu skokowego i płynnego o szerokich zakresach impedancji, przeznaczonych do sprzętu muzycznego, o szerokich możliwościach konfiguracji.

- Tryb zwiększania obrotów po przekroczeniu zadanej wartości prądu silnika.

- Wyświetlacz LCD oraz 7-segmentowe LED z możliwością wyboru treści oraz zmieny koloru.

- Interfejs użytkownika składający się z 6 przycisków, 3 diody LED oraz impulsator z przyciskiem.

- Źródło prądowe (15 mA) przeznaczone do zasilania diod oświetlających.

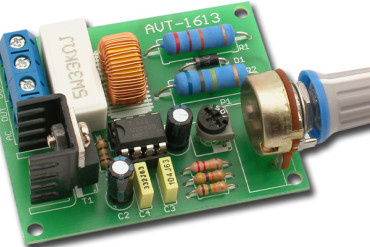

- Energooszczędność – przetwornica w obwodzie zasilania zamiast stabilizatora, regulacja obrotów przebiegiem PWM.

- Zachowywanie ustawień i danych kalibracji w pamięci EEPROM.

- Szeroki zakres napięcia zasilania 9…25 V, prąd wyjściowy do 3 A.

- Sterownik włączany pomiędzy zasilacz a wiertarkę.

- Kompaktowa, płaska obudowa o wymiarach 13 cm×9,5 cm×3 cm.

Niewielkie wiertarki zasilane prądem stałym to niezbędne wyposażenie warsztatu każdego elektronika i majsterkowicza. Przeważnie mają one jedynie wyłącznik zasilania, a do precyzyjnych zadań często potrzeba czegoś więcej. Postanowiłem samodzielnie wykonać możliwie najbardziej „wypasiony” sterownik, mający wszystkie funkcje, które przyszły mi do głowy oraz dodatki, jakich mi dotychczas brakowało przy pracy z wiertarką.

Napięcie zasilania jest doprowadzane do PAD1-PAD2 – na schemacie oznaczone je etykietą VCC. W obwodzie zasilania włączono kondensatory filtrujące oraz diodę zabezpieczającą (transil). Rozdzielono masy – dla elektroniki sterującej (GND1) oraz sekcji wyjściowej (GND2). Do zasilania elektroniki cyfrowej jest wymagane napięcie +5 V, które jest stabilizowane przez przetwornicę obniżającą z układem IC1 (MCP16301), pracującej w typowej konfiguracji aplikacyjnej. Zastosowanie diody Schottky (D6) zamiast prostowniczej zmniejsza straty energii (niższe napięcie progowe i brak zjawiska reverse recovery).

Przed sekcją zasilającą włączono bezpiecznik polimerowy o prądzie znamionowym 750 mA. W obwodzie jest dużo kondensatorów filtrujących zasilanie – rozmieściłem je w pobliżu doprowadzeń zasilających układy scalone oraz w ważnych miejscach.

Głównym komponentem sterownika jest mikrokontroler ATmega16A, w którym wykorzystano praktycznie wszystkie zasoby sprzętowe. Jest on taktowany za pomocą rezonatora kwarcowego 16 MHz. Obwody analogowe mikrokontrolera są zasilane przez filtr LC, napięcie to jest jednocześnie wartością odniesienia dla wbudowanego przetwornika A/C. Zastosowano również układ generujący sygnał zerowania DS1813-10, zapewniający poprawny start po uruchomieniu zasilania oraz wstrzymujący pracę IC10, gdy napięcie zasilania spadnie poniżej 4,35 V – kontrola tego napięcia jest bardzo ważna, aby zapobiec ryzyku uszkodzenia danych w pamięci EEPROM. Do mikrokontrolera dołączono pozostałe bloki urządzenia.

Jednym z najważniejszych jest obwód drivera mocy sterującym zasilaniem silnika wiertarki. Wykonano go z użyciem tranzystora MOSFET-P (Q8) i sterowanego przebiegiem PWM. Dioda D9 bocznikuje zawartą w strukturze tranzystora diodę antyrównoległą, która łatwo (razem z całym tranzystorem) może ulec uszkodzeniu. Tranzystor włącza zasilanie silnika dołączanego pomiędzy PAD13-PAD14. Szybka dioda D10 eliminuje przepięcia powstające przy wyłączaniu klucza Q8.

Napięcie odkładające się na R53 pozwala na obliczenie natężenia prądu pobieranego z wyjścia. Tranzystor Q8 jest sterowany przez driver TC4431 (Microchip) z wejściem TTL. Układ ma dwa wyjścia – jedno (OUT1) zasilające i drugie (OUT2) rozładowujące pojemność bramki tranzystora. Maksymalne napięcie bramka-źródło nie może przekroczyć ±20 V, aby nie uszkodzić tranzystora IRF9530. Zabezpieczeniem jest 15-woltowa dioda Zenera D8, która może ulec uszkodzeniu, gdy będzie aktywne wyjście OUT2 (silnik włączony). Wtedy prąd ograniczają rezystory R46 i R47. Logiczny sygnał sterujący z mikrokontrolera jest doprowadzony do linii MOTOR-PWM. Jako generator PWM pracuje Timer1. Rezystor-zwora R45 normalnie nie jest montowany chyba, że zamierzamy pracować przy napięciu VCC mniejszym od 7 V. Na wszelki wypadek pozostawiono dla niego miejsce na płytce drukowanej.

Pomiar prądu wyjściowego odbywa się za pośrednictwem szeregowego opornika pomiarowego R53 (0,1 Ω). Różnica napięcia pomiędzy jego wyprowadzeniami jest wzmacniana po wcześniejszym filtrowaniu dolnoprzepustowym (fD=17 Hz). Filtrowanie jest to konieczne, ponieważ występują tętnienia (z przebiegu PWM), a mierzymy wartość średnią. Aktywnym elementem wzmacniającym sygnał jest wzmacniacz nieodwracający zbudowany w oparciu o połówkę układu LM358. Postanowiłem tak dobrać parametry, aby po kwantowaniu i pomiarze w przetworniku A/C mikrokontrolera, każdy kwant odpowiadał 5 mA prądu.

Wzmocnienie jest regulowane za pomocą potencjometru R56 i powinno ono wynosić ok. 9,76 V/V. Kondensator C45 w pętli ujemnego sprzężenia zwrotnego stanowi zwarcie dla wysokich częstotliwości i zapobiega wzbudzeniu się wzmacniacza.

Sygnał wyjściowy trafia na wejście przetwornika A/C mikrokontrolera (linia MOTOR-MEAS). Rezystor R52 oraz duodioda D7 stanowią zabezpieczenie. Obie masy – GND1 i GND2 – są połączone w jednym punkcie, blisko padów zasilających, na schemacie oznaczonym J1.

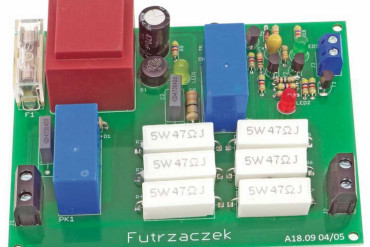

Jednym z założeń było wsparcie dla przycisków nożnych skokowych (zwykłe przełączniki monostabilne) oraz płynnych (odmiana potencjometrów), przeznaczonych do urządzeń muzycznych. Zastosowano je ze względu na łatwą dostępność. Są one standardowo zakończone wtykiem Jack 6,3 mm mono (skokowy) lub stereo (płynny). O ile budowa skokowego pedału i połączeń do wtyczki mono są oczywiste, warto jednak powiedzieć coś o muzycznych pedałach płynnych, czyli ekspresji lub głośności. Tego typu urządzenia mają wbudowane potencjometry i trzy wyprowadzenia. Standardowo, do styku tip wtyczki jest dołączony ślizgacz. Do styku sleeve jest podłączony ClockWise, a do ring CCW. Dla nas jest ważne, aby ślizgacz był na tipie, do pozostałych dostosujemy się programowo. Pedały tego typu mają rezystancję z zakresu 5…500 kΩ (ekspresji – małą, gitarowe głośności – dużą). Zalecam stosowanie raczej tych o mniejszej rezystancji.

Urządzenie automatycznie rozpoznaje typ współpracującego z nim pedału. Gniazdo dołączamy do 4-pinowego JP1 – na schemacie ideowym są narysowane połączenia do wtyczki. Na wszelki wypadek zastosowano bezpiecznik polimerowy F1.

Mikrokontroler sprawdza poziom logiczny na linii FOOT-PLUG, na której występuje „1”, jeśli w gnieździe nie ma wtyczki, a zero, jeśli włączono wtyk. Rezystor R1 pełni podwójną funkcję – razem z C5 tworzy filtr dolnoprzepustowy usuwający zaburzenia zewnętrzne, a poza tym wraz z duodiodą D2 zabezpiecza port mikrokontrolera przed przepięciami. Rezystor R2 ustalają poziom logiczny przy rozwarciu styków. Takie same filtry i zabezpieczenia włączono na każdej linii zewnętrznej. Po podłączeniu wtyczki, w czego następstwie jest zerowana linia FOOT-PLUG), układ odczekuje ok. sekundę, aż wsuniemy wtyczkę do końca i ustalą się napięcia. Następnie przetwornik A/C mikrokontrolera mierzy napięcie na linii FOOT-TYP. Jeśli dołączyliśmy pedał skokowy (wtyczka mono), będą zwarte piny 1 i 3, więc zostanie zmierzone napięcie bliskie +5 V.

Dodatkowo, zakładając, że w momencie dołączenia pedał był zwolniony jest wyznaczana jego polaryzacja (NO lub NC – później można zmienić). Wtedy też jest ustawiana linia FOOT-STER2, co włączy tranzystor i dołączy rezystor pull-down do linii FOOT-MEAS. Nie może on być dołączony na stałe, bo przy zastosowaniu pedału głośności o dużej impedancji, będzie on praktycznie zwarciem do masy. Do określenia pozycji pedału nie jest sprawdzany poziom logiczny na FOOT-MEAS, lecz jest mierzone napięcie i porównywane z połową zakresu napięcia występującego pomiędzy masą a dzielnikiem R3/R5.