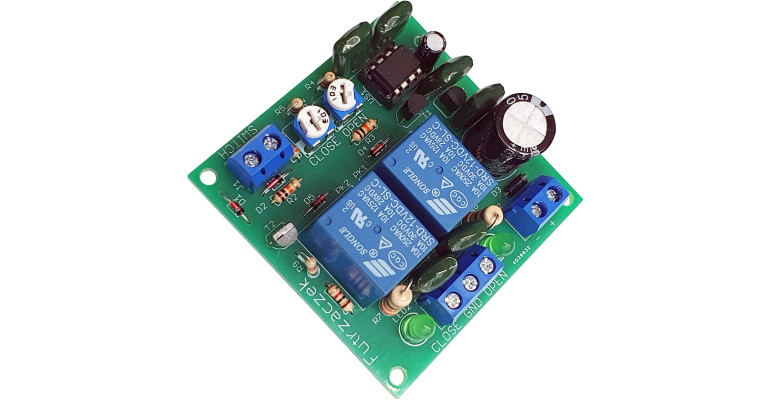

- załączanie jednego z dwóch uzwojeń silnika DC elektrozaworu,

- regulowany czas załączenia dla każdego stanu (otwierania i zamykania) oddzielnie w zakresie 60 ms…1 min,

- wejście: zwykły przełącznik bistabilny ON/OFF,

- dwa wyjścia o obciążalności do 4 A,

- zasilanie napięciem stałym 12 V (lub 24 V po modyfikacji – opis w tekście),

- pobór prądu około 10 mA w stanie spoczynku i około 40 mA po załączeniu przekaźnika (przy napięciu 12 V).

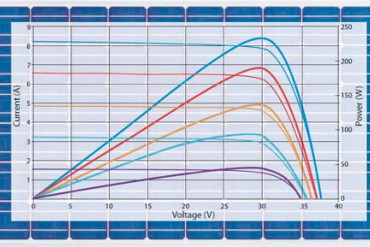

Elektromagnetyczny zawór do cieczy lub gazów bardzo łatwo daje się sterować zwykłym przełącznikiem: załączenie zasilania cewki ustawia zawór w jednej pozycji, wyłączenie zasilania prowadzi do (prawie) natychmiastowej zmiany tegoż stanu na przeciwny. W przypadku zaworu sterowanego silnikiem nie jest już tak łatwo. Jeżeli ma on wbudowane wyłączniki krańcowe, można załączyć jedno z uzwojeń i w tym stanie zostawić je nawet na bardzo, bardzo długo – silnik wyłączy się sam.

Inaczej ma się sprawa, jeżeli wyłączników krańcowych nie ma, bądź im nie ufamy. Wtedy trzeba zasilanie silnika odłączyć po pewnym czasie pracy, aby nie doszło do przegrzania tego istotnego podzespołu. Kto będzie stał kilkadziesiąt sekund i czekał tylko po to, by ponownie przełączyć styki? Lepiej niech robi to za nas elektronika!

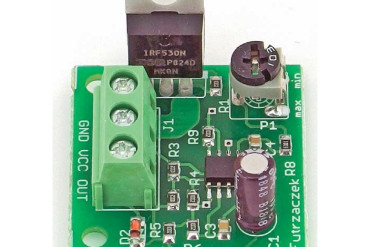

Budowa

Przełącznik, który będzie sterował pracą zaworu, podłącza się do zacisków złącza J1. Rezystor R1 wymusza wysoki potencjał (około 5 V) na jego stykach w stanie rozwarcia. Rezystor R2 redukuje prąd diod zabezpieczających D1 i D2, które ograniczają wartość napięcia wejściowego, jeżeli w przewodach między przełącznikiem a zaciskami złącza J1 zaindukowałoby się napięcie wyższe niż 5 V lub niższe od potencjału masy układu. Rezystor R3 pełni analogiczną rolę co R2, ale dla diod znajdujących się na wejściu mikrokontrolera – gdyby okazało się, że D1 i D2 mają zbyt wysokie napięcie przewodzenia lub zadziałały zbyt wolno. Ponadto rezystory te, wraz z pojemnościami istniejącymi w układzie, zwiększają czas narastania napięcia, co ma pewne znaczenie przy tłumieniu wyładowań elektrostatycznych, aby dać czas na reakcję diodom półprzewodnikowym.

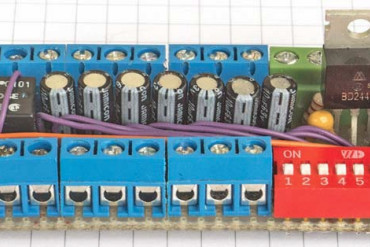

Czas działania siłownika jest ustalany potencjometrami P1 i P2, włączonymi jako regulowane dzielniki napięcia 5 V. To samo napięcie służy jednocześnie jako odniesienie dla przetwornika analogowo/cyfrowego mikrokontrolera US1. Dzięki temu położenie ślizgacza potencjometrów będzie prawidłowo odczytane niezależnie od aktualnej wartości napięcia zasilającego układ. Proste, dolnoprzepustowe filtry RC (R4 i C1, R5 i C2) zawężają pasmo szumowe, przez co wygładzają napięcie trafiające na wejście przetwornika analogowo/cyfrowego.

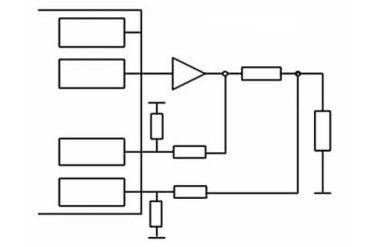

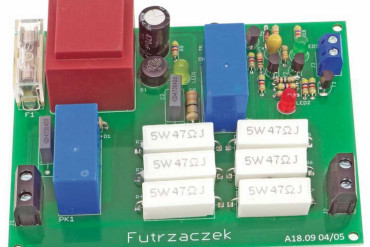

Wyjściem układu są styki dwóch przekaźników, PK1 i PK2, które podają na jeden ze skrajnych zacisków złącza J3 napięcie zasilające układ. Obwody tłumiące RC (33 Ω i 100 nF) zmniejszają iskrzenie styków podczas przełączania, co wydłuża ich żywotność oraz zmniejsza poziom emitowanych zakłóceń elektromagnetycznych.

Działanie danego przekaźnika jest sygnalizowane świeceniem przypisanej do niego diody: LED1 lub LED2. Cewki przekaźników są sterowane przez klucze nasycone na tranzystorach NPN, toteż nie ma większego znaczenia wartość napięcia zasilającego układ – w prototypie użyto przekaźników z cewkami na napięcie 12 V, lecz mogą to równie dobrze być podzespoły przystosowane do napięcia 24 V.

Wspomniany już mikrokontroler ATtiny13A-PU steruje pracą całego układu oraz jest odpowiedzialny za odmierzanie czasu. Podczas projektowania tego układu przyjęto, że czas działania silnika elektrozaworu nie jest wartością krytyczną, toteż jego rdzeń jest taktowany wbudowanym generatorem RC, którego częstotliwość ma kilkuprocentową tolerancję.

US1 do poprawnego działania wymaga napięcia stałego o dobrze ustalonej wartości, na przykład 5 V. Zapewnia je niewielki stabilizator liniowy US2 typu 78L05. Pobór prądu przez opisywany układ jest na tyle niski, że z chłodzeniem stabilizatora nie będzie problemów w pełnym zakresie dopuszczalnego napięcia wejściowego. Dioda D3 chroni układ przed zniszczeniem w razie omyłkowej zamiany biegunowości zasilania, które należy podłączyć do zacisków złącza J2. Wysoką pojemność zastosowanego kondensatora C4 tłumaczy konieczność podtrzymania napięcia zasilającego mikrokontroler w momencie startu silnika elektrozaworu, gdyby zasilacz przewidziany do tego układu miał wysoką rezystancję wewnętrzną.