Zanim przejdziemy do opisu typowej aplikacji kontrolera BLDC powiedzmy sobie jasno, że do poprawnej „jako-takiej” pracy silnik BLDC nie wymaga skomplikowanego układu sterowania. Przypuszczalnie, dla większości silników wystarczający będzie generator przebiegu 3-fazowego o regulowanej częstotliwości, zasilający w odpowiedniej kolejności uzwojenia statora po to, aby „jako-tako” zakręcić silnikiem. Podobnie, to jest – z otwartą pętlą sprzężenia zwrotnego, działają sterowniki bezczujnikowe w momencie startu silnika. Jeśli jednak w układzie sterowania zastosujemy mikrokontroler będziemy mierzyli położenie statora względem rotora, to będzie można precyzyjnie wyznaczyć moment, w którym należy zasilić odpowiednie uzwojenia statora. Precyzyjne określenie tej chwili pozwala na uzyskanie przez układ napędowy najwyższej sprawności oraz poprawną kontrolę prędkości i momentu obrotowego silnika.

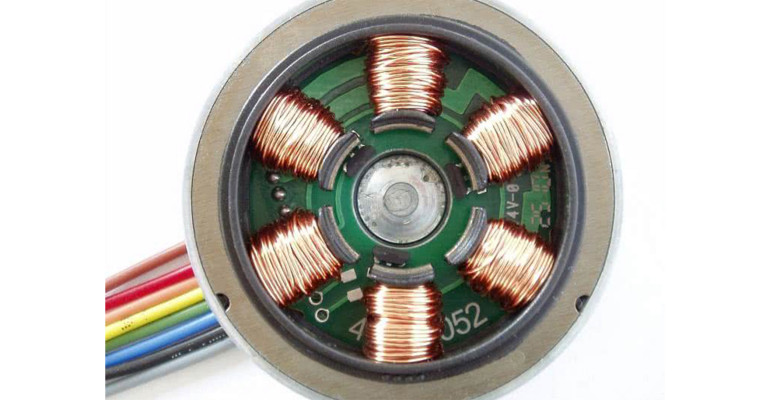

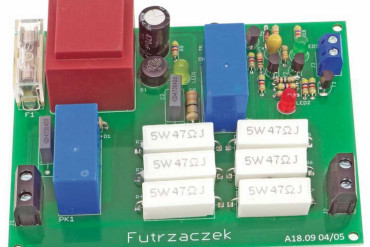

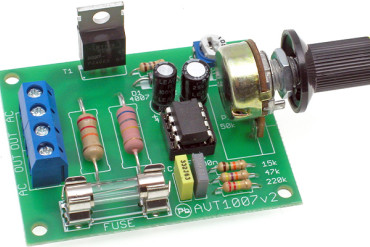

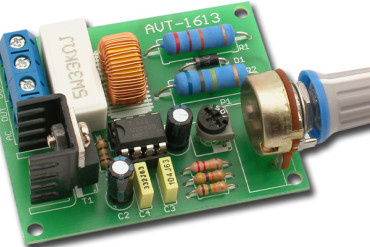

Schemat blokowy typowej aplikacji sterującej silnikiem BLDC zamieszczono na rysunku 1. Składa się ona z zasilacza, interfejsu komunikacyjnego (z hostem lub operatorem), mikrokontrolera nadzorującego pracę silnika i generującego sygnały sterujące, drivera stopnia końcowego (najczęściej w postaci tranzystorów MOS), 3-fazowego stopnia wykonawczego. W stopniu końcowym kontrolera z rysunku 1 pracuje układ scalony, jednak często są też stosowane rozwiązania dyskretne. Schemat blokowy kontrolera zbudowanego z użyciem komponentów dyskretnych pokazano na rysunku 2. Jak można się było spodziewać, zmianie uległ przed wszystkim stopień mocy, który został wykonany w oparciu o tranzystory. Z drugiej strony, mniejsza gęstość upakowania komponentów pozwala, dla przykładu, na zamontowanie tranzystorów w pewnej odległości od układu sterującego i na dodatkowym radiatorze, co umożliwia sterowanie silnikiem o dużej mocy. O ile w aplikacji z rysunku 1 moment załączenia zasilania wyznaczaliśmy za pomocą metody bezczujnikowej, o tyle na rysunku 2 można zauważyć czujniki Halla – o obu metodach, ich wadach i zaletach, będzie mowa dalej.

Zalety zastosowania silnika BLDC

W silniku szczotkowym komutator i ślizgające się po nim szczotki służą do przekazywania energii elektrycznej do uzwojeń rotora. Pole magnetyczne rotora oddziałuje z magnesem trwałym (stałym) statora powodując obrót tego pierwszego. Pomimo stosunkowo nieskomplikowanej budowy i łatwości kontrolowania prędkości obrotowej za pomocą 1-fazowego stopnia PWM, podstawową wadą takiego silnika są szczotki, które trąc o komutator zużywają się. Zdarzają się też sytuacje, gdy po dłuższym okresie eksploatacji szczotki niszczą komutator i wymaga on wymiany. W silnikach małej mocy komutator może być wykonany jako nierozerwalnie związany z wirnikiem i jego wymiana pociąga za sobą konieczność kosztownej wymiany całego wirnika. Ponadto, na styku komutatora i szczotki występują straty mocy i iskrzenie, które w połączeniu z przepięciami występującymi przy przełączania może być źródłem problemów z EMI.

Silnik BLDC obywa się bez komutatora mechanicznego. W praktyce jedynym elementem, który zużywa się podczas normalnej eksploatacji silnika BLDC są łożyska. W razie konieczności łatwo je jednak wymienić, a taka naprawa jest niedroga, jeśli łożyska są typowe. Brak komutatora mechanicznego niweluje straty mocy wynikające z komutacji oraz usuwa z silnika najbardziej zawodny element – szczotki. Pomimo skomplikowanego układu kontroli, silnik BLDC „odwdzięcza się” bardziej równomierną charakterystyką momentu obrotowego w funkcji prędkości obrotowej, szybszą odpowiedzią dynamiczną, pracą praktycznie bez zakłóceń EMI, większym zakresem prędkości obrotowej i dużą sprawnością. Ponadto, znacznie bardziej korzystny jest stosunek momentu obrotowego i mocy do wielkości silnika. Dzięki temu silnik BLDC jest bardzo dobrym wyborem dla takich aplikacji, jak pralki i inny sprzęt AGD, w których duże znaczenie ma sprawność energetyczna przy jednocześnie małych wymiarach. Trzeba jednak przy tym zauważyć, że w niektórych zastosowaniach nie da się zastąpić typowych silników szczotkowych przez BLDC, ponieważ mają one większy moment obrotowy przy starcie. Dlatego też wiele narzędzi elektrycznych nadal jest i będzie napędzanych typowymi silnikami szczotkowymi DC.

Silnik BLDC często jest nazywany synchronicznym, ponieważ pola magnetyczne generowane przez stator i rotor wirują z tą samą prędkością. Jedną z zalet tej „synchronizacji” jest to, że silniki BLDC nie doświadczają zjawiska „poślizgu” typowego dla silników indukcyjnych (poślizg określa, o ile silnik „spóźnia się” w stosunku do pola wirującego).