"Nie każdy bohater nosi pelerynę", czyli o aplikacjach małych silników BLDC

Przeglądając pobieżnie oferty producentów półprzewodników, można odnieść wrażenie, że tematyka silników bezszczotkowych wiąże się nierozerwalnie z napędem pojazdów elektrycznych, maszyn przemysłowych czy też nowoczesnych dronów.

Choć niewątpliwie skojarzenia te są prawidłowe, warto zwrócić też uwagę na "cichych bohaterów" - bowiem to właśnie zastosowania mniej efektowne, a często nawet wręcz niewidoczne dla mniej uważnego obserwatora, tworzą znacznie liczniejszą grupę aplikacji.

Tak dzieje się przede wszystkim w przypadku wentylatorów, stosowanych do chłodzenia procesorów komputerowych, kart graficznych, zasilaczy modułowych, aparatury pomiarowej i medycznej, falowników przemysłowych, sprzętu scenicznego, infrastruktury serwerowej, drukarek 3D, itd. W znakomitej większości przypadków do budowy wentylatorów są bowiem stosowane niewielkie silniki bezszczotkowe, często o uproszczonej konstrukcji (1- lub 2-fazowej), zoptymalizowanej pod kątem pracy ze stosunkowo dużą prędkością obrotową, ale za to niewielkim, choć także zmieniającym się w pewnych granicach, obciążeniem mechanicznym.

Co ciekawe, pozornie banalna aplikacja silnika BLDC, jaką jest wentylator, także stanowi nie lada wyzwanie dla konstruktorów. W znacznej części przypadków urządzenia takie pracują w sposób ciągły i to nie przez kilka...kilkanaście godzin, ale nawet wiele miesięcy bądź lat - dość wspomnieć chociażby o serwerach czy też elementach infrastruktury telekomunikacyjnej. Wentylatory muszą radzić sobie z pewnymi zmianami oporu - wynikającymi chociażby z gromadzącego się kurzu - a także z ewentualnymi sytuacjami awaryjnymi, np. przypadkowym zablokowaniem wału silnika. Uważni Czytelnicy z pewnością przypomną sobie w tym momencie zachowanie niewielkich wentylatorów po chwilowym zatrzymaniu ich wału - jeżeli spróbujemy stopniowo utrudniać ruch silnika, np. przytrzymując palcem środek śmigła, to w pewnym momencie sterownik nagle odetnie zasilanie, wyłączając silnik, zaś po chwili podejmie próbę jego ponownego uruchomienia, co będzie odczuwalne jako wyraźne szarpnięcie. Jeżeli jednak rozruch się nie powiedzie, to kontroler znów odczeka kilka sekund i ponowi próbę - aż do skutku.

Wiele modeli wentylatorów ma ponadto wyprowadzony - oprócz pary przewodów zasilających - trzeci przewód (zwykle w żółtej izolacji), udostępniający urządzeniu nadrzędnemu (np. mikrokontrolerowi) informację o bieżącej prędkości obrotowej rotora, co pozwala na kontrolę poprawności działania systemu chłodzenia oraz umożliwia właściwą reakcję na stany awaryjne. Jeszcze bardziej rozbudowane modele mają także czwarty przewód - wejście PWM do sterowania prędkością rotora.

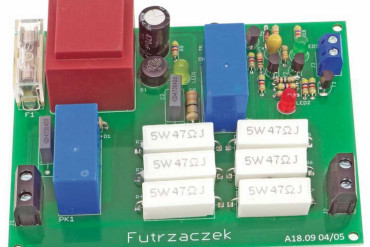

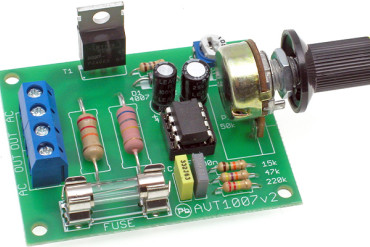

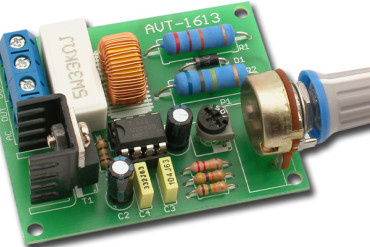

W prostszych wentylatorach możliwe jest natomiast modulowanie napięcia zasilania wentylatora w celu regulacji jego prędkości, co rzecz jasna wymusza zastosowanie układu kontrolera, który poradzi sobie z dużymi wahaniami napięcia zasilającego.

Kolejnym ważnym aspektem jest kultura akustyczna kontrolera. Komutacja uzwojeń za pomocą tranzystorów, sterowanych sygnałami PWM o zbyt niskiej częstotliwości, będzie niechybnie prowadziła do generowania nieprzyjemnych (zwłaszcza dla użytkowników o bardziej wyczulonym zmyśle słuchu) odgłosów, wydobywających się z wentylatora. Przesunięcie częstotliwości modulacji powyżej granicy pasma słyszalności (tj. około 20 kHz) pozwala zatem zniwelować problem pisków, pozostawiając konstruktorom wentylatorów do rozwiązania jedynie problemy związane z szumem, wynikającym z przepływu powietrza.

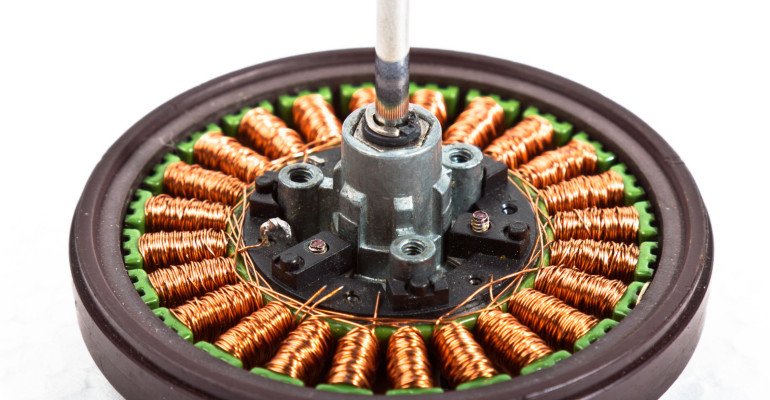

Jak widać, sterowniki wentylatorów przeznaczonych do chłodzenia elektroniki muszą spełniać szereg wymogów technicznych, a dodatkowym warunkiem - szczególnie trudnym do spełnienia w przypadku najmniejszych wentylatorów - jest miniaturyzacja całego układu, umożliwiająca zmieszczenie go na niewielkiej płytce drukowanej o pierścieniowym lub kolistym kształcie, ukrytej wewnątrz ciasnej przestrzeni pod wirnikiem.